金属仕上げは、金属の表面を処理して、外観、耐久性、および耐食性を向上させるプロセスです。このプロセスは、金属製品の性能と寿命を向上させるのに役立つため、多くの業界や用途で重要です。たとえば、自動車産業では、金属仕上げを使用して、ホイールやエンジン コンポーネントなどの自動車部品の外観と耐久性を向上させることができます。医療業界では、金属仕上げを使用して、手術器具やインプラントの生体適合性と耐腐食性を向上させることができます。航空宇宙産業では、金属仕上げを使用して、構造部品や留め具の強度と耐食性を向上させることができます。全体として、金属仕上げは多くの業界や用途で不可欠であり、金属製品の信頼性と有効性を確保するのに役立ちます。

さまざまな種類の金属仕上げ

金属仕上げにはさまざまな種類があり、使用される特定の種類は、用途と目的の結果によって異なります。金属仕上げの一般的なタイプには次のものがあります。

- 陽極酸化 - 陽極酸化は、金属表面を電気化学的に処理して保護酸化物層を作成するプロセスです。このプロセスにより、金属の耐久性と耐食性が向上します。

- メッキ - メッキは、金属の薄い層を別の金属の表面に適用するプロセスです。このプロセスは、金属の外観、耐食性、電気伝導性を向上させるために一般的に使用されます。

- 研磨 - 研磨は、金属の表面を滑らかにして輝かせるプロセスです。このプロセスは、金属の外観と耐食性を向上させることができます。

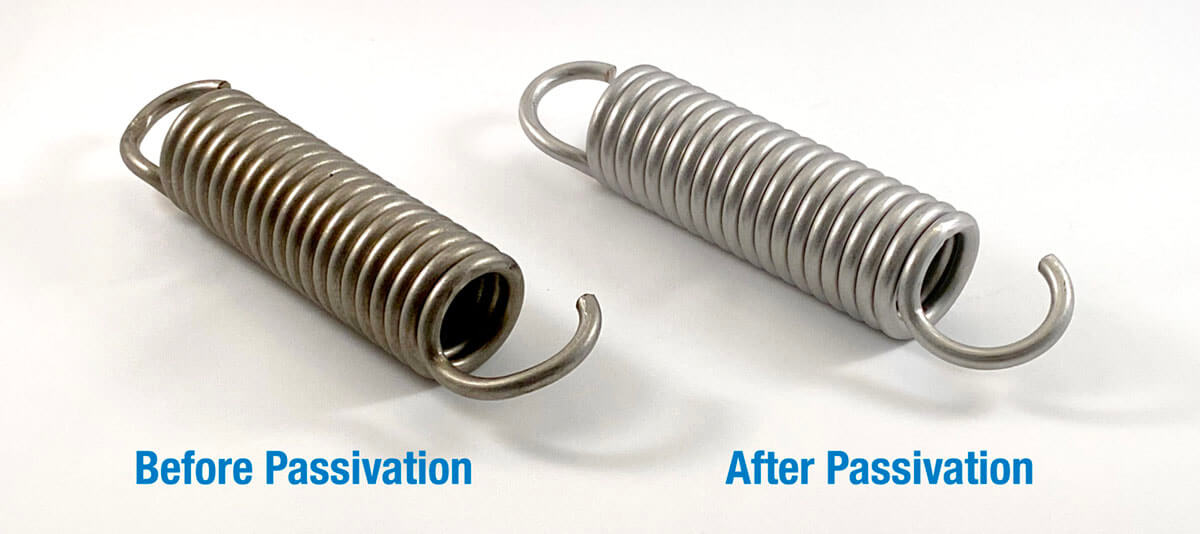

- 不動態化 - 不動態化は、金属表面を化学的に処理して不純物を除去し、耐食性を向上させるプロセスです。

- 熱処理 – 熱処理は、強度、硬度、延性などの機械的特性を改善するために、金属を加熱および冷却するプロセスです。

- コーティング - コーティングは、金属の表面に保護層を適用するプロセスです。このプロセスにより、金属の耐久性と耐食性が向上します。

- 無電解めっき – 無電解めっきは、電気を使用せずに金属の層を別の金属の表面に適用するプロセスです。このプロセスは、金属の耐食性と導電性を向上させるために一般的に使用されます。

- ブラスト – ブラストは、金属表面に研磨粒子を噴射して汚染物質を除去し、外観を改善するプロセスです。このプロセスは、コーティングまたはメッキ用の金属表面の準備にも使用できます。

陽極酸化

陽極酸化は、金属の表面を電気化学的に処理して保護酸化物層を作成するプロセスです。このプロセスは通常、アルミニウムやチタンなどの金属に使用され、金属を電解液に浸して電流を加えます。この電流により、金属が酸化し、その表面に薄い保護層が形成されます。酸化物層の厚さと特性は、電流と電解液の組成を調整することによって制御できます。

陽極酸化には、金属の耐久性と耐食性を向上させる保護酸化物層の作成など、いくつかの利点があります。酸化物層は、水分やその他の汚染物質の侵入を防ぐバリアとして機能し、紫外線やその他の環境要因から保護することもできます。陽極酸化は、金属の外観を改善することもできます。酸化層をさまざまな色に染色して装飾的な仕上げにすることができるからです。全体として、陽極酸化は、金属製品の性能と寿命を向上させる効果的な方法です。

これは、さまざまな業界で多くの用途がある汎用性の高い広く使用されているプロセスです。陽極酸化の一般的な用途には次のようなものがあります。

- アルミニウム製の窓とドア - 陽極酸化処理は、アルミニウム製の窓とドアの耐久性と耐腐食性を向上させるために使用でき、装飾的な仕上げも提供できます。

- アルミニウムサイディングと屋根 - 陽極酸化は、アルミニウムサイディングと屋根の耐久性と耐食性を向上させるために使用でき、装飾的な仕上げも提供できます。

- アルミニウム製自動車部品 – ホイール、エンジン コンポーネント、サスペンション システムなどのアルミニウム製自動車部品の耐久性と耐食性を向上させるために、陽極酸化処理を使用できます。

- アルミニウム製の家具および備品 - 陽極酸化処理は、アルミニウム製の家具および備品の耐久性と耐食性を向上させるために使用でき、装飾的な仕上げも提供できます。

- チタン製医療用インプラントおよび器具 - 陽極酸化処理を使用して、チタン製医療用インプラントおよび器具 (ねじ、ピン、プレートなど) の生体適合性と耐食性を向上させることができます。

- チタン航空宇宙部品 - 陽極酸化は、ファスナー、ヒンジ、構造要素などのチタン航空宇宙部品の耐久性と耐食性を向上させるために使用できます。

- アルミニウムおよびチタン製電子機器 – 陽極酸化は、ケースやコネクタなどのアルミニウムおよびチタン製電子機器の耐久性と耐食性を向上させるために使用できます。

全体として、陽極酸化は、建設、自動車、航空宇宙、医療など、さまざまな業界で多くの用途がある広く使用されているプロセスです。

メッキ

メッキは、金属の薄い層を別の金属の表面に適用するプロセスです。このプロセスは、金属の外観、耐食性、電気伝導性を向上させるために一般的に使用されます。めっきは、金属を電解液に浸して電流を流します。この電流により、めっき金属が金属の表面に堆積し、薄く均一な層が形成されます。電流値と電解液の組成を調整することにより、めっき層の厚みと性状を制御することができます。

メッキには、外観の向上、耐食性、導電性などの利点があります。メッキ層を研磨して光沢のある仕上げにしたり、さまざまな色に染色して装飾的な仕上げにすることもできます。メッキ層は、水分やその他の汚染物質の侵入を防ぐバリアとして機能することにより、腐食に対する保護も提供できます。さらに、めっき層は、電流の低抵抗経路を提供することにより、金属の電気伝導性を向上させることができます。全体として、メッキは金属製品の性能と外観を向上させる効果的な方法です。

めっきは、宝飾品や自動車部品など、さまざまな用途で一般的に使用されています。メッキの一般的な用途には次のようなものがあります。

- ジュエリー – メッキは、金属の外観と耐久性を向上させるために、ジュエリーの製造によく使用されます。金、銀、およびその他の貴金属は一般的にメッキに使用され、光沢のある装飾的な仕上げを提供できます。

- 自動車部品 – めっきは、自動車部品の外観と耐食性を向上させるために、自動車業界で一般的に使用されています。ホイールやバンパーなどの外装部品には光沢を出すためにクロムメッキが使われることが多く、エンジン部品やその他の内部部品のメッキにはニッケルや銅などの金属が使われます。

- エレクトロニクス - メッキは、金属の導電率と信頼性を向上させるために、電子デバイスの製造によく使用されます。金、銀、およびその他の導電性金属は、コネクタ、接点、およびその他のコンポーネントのメッキに一般的に使用されています。

- 医療機器 – 医療業界では、手術器具やインプラントの生体適合性と耐食性を向上させるためにメッキが一般的に使用されています。チタンやその他の生体適合性金属はメッキによく使用され、耐久性と無菌仕上げを提供できます。

- 航空宇宙部品 – 航空宇宙産業では、構造部品や留め具の耐久性と耐食性を向上させるためにメッキがよく使用されます。ニッケル、クロム、およびその他の耐腐食性金属がメッキに一般的に使用され、強くて耐久性のある仕上げを提供できます。

全体として、メッキは広く使用されているプロセスであり、ジュエリー、自動車、電子機器、医療、航空宇宙など、さまざまな業界で多くの用途があります。

研磨

研磨は、金属の表面を滑らかにし、光沢を出すことを含むプロセスです。このプロセスは、金属の外観と耐食性を向上させるために一般的に使用されます。研磨では、研磨粒子と潤滑剤を使用して欠陥を取り除き、滑らかで光沢のある仕上げを作成します。研磨粒子は、布またはパッドを使用して手で、またはバフ研磨機または研磨ホイールを使用して機械的に適用できます。研磨粒子のタイプとグリットは、望ましいレベルの平滑化と光沢を達成するために選択でき、潤滑剤は、研磨プロセス中の摩擦と熱を減らすのに役立ちます。

研磨には、外観の向上や耐食性の向上など、いくつかの利点があります。研磨仕上げは、光沢のある装飾的な外観を提供し、金属の自然な色と質感を高めることもできます.さらに、研磨は表面の欠陥や汚染物質を除去し、腐食が開始する可能性のある場所の数を減らすことで金属の耐食性を向上させることができます。全体として、研磨は金属製品の外観と性能を向上させる効果的な方法です。

光沢仕上げとの親和性が高いステンレスや真鍮製品には、研磨が一般的に使用されます。研磨の一般的な用途には次のようなものがあります。

- ステンレス製の電化製品 – 研磨は、冷蔵庫、オーブン、食器洗い機などのステンレス製の電化製品の外観と耐食性を向上させるために使用できます。

- ステンレス製のキッチンおよびバスルームの備品 - 研磨を使用して、シンク、蛇口、タオルバーなどのステンレス製のキッチンおよびバスルームの備品の外観と耐食性を向上させることができます。

- ステンレス製の医療器具 - 研磨は、メス、鉗子、針などのステンレス製の医療器具の外観と耐食性を向上させるために使用できます。

- 金管楽器 - 研磨は、トランペット、トロンボーン、サックスなどの金管楽器の外観と耐食性を向上させるために使用できます。

- 真鍮のドアおよびキャビネットのハードウェア – 研磨を使用して、真鍮のドアおよびキャビネットのハードウェア (ハンドル、ヒンジ、ロックなど) の外観と耐食性を向上させることができます。

全体として、研磨は、さまざまなステンレス鋼および真鍮製品に使用して、外観と性能を向上させる効果的なプロセスです。

不動態化

不動態化には、金属の表面を化学的に処理して不純物を除去し、耐食性を向上させることが含まれます。このプロセスは通常、ステンレス鋼や銅などの金属に使用され、金属を化学溶液に浸し、金属の表面と反応させることを含みます。化学溶液には、金属と反応して表面に保護層を形成する化学物質が含まれています。薬液の濃度や組成を調整することにより、保護層の厚みや特性を制御することができる。

不動態化には、耐食性の向上や不純物の除去など、いくつかの利点があります。パッシベーション中に形成される保護層は、水分やその他の汚染物質の侵入を防ぐバリアを提供し、紫外線や温度変動などの環境要因から保護することもできます。さらに、不動態化により、オイルやグリースなどの腐食を引き起こす可能性のある不純物やその他の汚染物質を除去することができ、金属の全体的な耐食性を向上させることができます。全体として、不動態化は、金属製品の性能と寿命を改善する効果的な方法です。

これらの金属は非常に反応性が高く、不動態化プロセス中に作成される保護層の恩恵を受けることができるため、不動態化は一般的にステンレス鋼および銅製品で使用されます。パッシベーションの一般的な用途には次のようなものがあります。

- ステンレス鋼のキッチンおよびバスルームの備品 - 不動態化は、シンク、蛇口、タオルバーなどのステンレス鋼のキッチンおよびバスルームの備品の耐食性を向上させるために使用できます。

- ステンレス鋼の医療器具 - 不動態化は、メス、鉗子、針などのステンレス鋼の医療器具の耐腐食性と生体適合性を向上させるために使用できます。

- ステンレス鋼の航空宇宙部品 - 不動態化は、ファスナー、ヒンジ、構造要素などのステンレス鋼の航空宇宙部品の耐食性を向上させるために使用できます。

- 銅配管 - 不動態化は、パイプ、継手、バルブなどの銅配管の耐食性を向上させるために使用できます。

- 銅の電気配線 - 不動態化は、ケーブルやコネクタなどの銅の電気配線の耐腐食性と導電率を向上させるために使用できます。

全体として、不動態化は、さまざまなステンレス鋼および銅製品に使用して、その性能と寿命を向上させる効果的なプロセスです。

熱処理

熱処理は、強度、硬度、延性などの機械的特性を改善するために、金属を加熱および冷却するプロセスです。このプロセスは、鋼やアルミニウムなどの金属に一般的に使用され、金属を高温に加熱してから急速に冷却します。温度と冷却速度を制御して、金属の望ましい特性を実現できます。

熱処理には、強度や硬度などの機械的特性の改善など、いくつかの利点があります。熱処理された金属は、未処理の金属よりも高い強度と硬度を持つことができるため、変形や摩耗に対する耐性が高くなります。さらに、熱処理により金属の延性が向上し、ひび割れや破損に対する耐性が向上します。全体として、熱処理は金属製品の性能と耐久性を向上させる効果的な方法です。

これらの金属は、熱処理によって機械的特性を改善する能力が高いため、熱処理は一般的に鋼およびアルミニウム製品に使用されます。熱処理の一般的な用途には次のようなものがあります。

- 鋼製自動車部品 – 熱処理は、ギア、シャフト、スプリングなどの鋼製自動車部品の強度と耐久性を向上させるために使用できます。

- 鉄骨構造部品 – 熱処理は、梁、柱、留め具などの鉄骨構造部品の強度と耐久性を向上させるために使用できます。

- 鋼製の工具および機器 - 熱処理は、ハンマー、ペンチ、のこぎりなどの鋼製の工具および機器の強度と耐久性を向上させるために使用できます。

- アルミニウム製自動車部品 – ホイール、エンジン コンポーネント、サスペンション システムなどのアルミニウム製自動車部品の強度と耐久性を向上させるために、熱処理を使用できます。

- アルミニウム航空宇宙部品 – 熱処理は、ファスナー、ヒンジ、構造要素などのアルミニウム航空宇宙部品の強度と耐久性を向上させるために使用できます。

全体として、熱処理は広く使用されているプロセスであり、自動車、建設、航空宇宙など、さまざまな業界で多くの用途があります。

コーティング

コーティングは、金属の表面に保護層を適用することを含むプロセスです。このプロセスは、金属の耐久性と耐食性を向上させるために一般的に使用され、装飾的な仕上げも提供できます。コーティングは、スプレー、浸漬、刷毛塗りなどのさまざまな方法を使用して適用でき、コーティング材料の種類と厚さを選択して、目的の特性を実現できます。

コーティングには、耐久性や耐食性の向上など、いくつかの利点があります。コーティング材料は、湿気やその他の汚染物質の侵入を防ぐバリアを提供し、紫外線や温度変動などの環境要因から保護することもできます。さらに、コーティング材料をさまざまな色に染色して装飾的な仕上げにすることができるため、コーティングによって金属の外観を向上させることができます。全体として、コーティングは金属製品の性能と寿命を向上させる効果的な方法です。

コーティングは、自動車や工業製品など、さまざまな用途で一般的に使用されています。コーティングの一般的な用途には次のようなものがあります。

- 自動車部品 - コーティングは、自動車部品の耐久性と耐食性を向上させるために、自動車業界で一般的に使用されています。ホイール、バンパー、その他の外装部品には、耐久性と装飾性を高めるために粉体塗装がよく使用されます。また、エンジン コンポーネントやその他の内部部品の塗装には、エポキシやポリウレタンなどの他の塗料が使用されます。

- 産業用機械 - 産業部門では、機械や装置の耐久性と耐食性を向上させるためにコーティングがよく使用されます。粉体塗装は、金属部品やコンポーネントの塗装に一般的に使用されており、耐久性と耐食性のある仕上げを提供できます。

- アプライアンス - コーティングは、金属の耐久性と耐食性を向上させるために、アプライアンスの製造によく使用されます。粉体塗装は、冷蔵庫、オーブン、その他の電化製品の塗装に一般的に使用され、装飾的で長持ちする仕上げを提供できます。

- 家具 - 家具の製造では、金属の耐久性と外観を向上させるためにコーティングがよく使用されます。粉体塗装は、金属フレーム、脚、およびその他のコンポーネントの塗装に一般的に使用され、装飾的で傷のつきにくい仕上げを提供できます。

全体として、コーティングは、自動車、産業、家具など、さまざまな業界で多くの用途がある広く使用されているプロセスです。

無電解めっき

無電解めっきは、電流の代わりに化学反応を使用して、別の金属の表面に金属の薄い層を適用することを含むプロセスです。このプロセスは、金属の耐食性と導電性を向上させるために一般的に使用されます。無電解めっきでは、めっき金属と、めっき金属を金属の表面に析出させる還元剤を含む化学溶液に金属を浸漬します。薬液の濃度や組成を調整することにより、めっき層の厚みや性状を制御することができます。

無電解メッキには、耐食性や導電性の向上など、さまざまなメリットがあります。メッキ層は、湿気やその他の汚染物質の侵入を防ぐバリアを提供し、紫外線や温度変動などの環境要因から保護することもできます。さらに、めっき層は、電流の低抵抗経路を提供することにより、金属の電気伝導性を向上させることができます。全体として、無電解めっきは、金属製品の性能と寿命を向上させる効果的な方法です。

無電解めっきは、電子機器や医療機器など、さまざまな用途で一般的に使用されています。無電解めっきの一般的な用途には次のようなものがあります。

- エレクトロニクス - 無電解めっきは、金属の導電性と信頼性を向上させるために、電子デバイスの製造によく使用されます。金、銀、およびその他の導電性金属は、コネクタ、接点、およびその他のコンポーネントの無電解メッキに一般的に使用されています。

- 医療機器 – 無電解メッキは、医療業界で一般的に使用され、手術器具やインプラントの生体適合性と耐食性を向上させます。チタンやその他の生体適合性金属は、無電解メッキによく使用され、耐久性と無菌仕上げを提供できます。

- 航空宇宙部品 – 航空宇宙産業では、構造部品やファスナーの耐久性と耐食性を向上させるために、無電解めっきがよく使用されます。ニッケル、コバルト、およびその他の耐腐食性金属は、無電解メッキに一般的に使用され、強く耐久性のある仕上げを提供できます。

全体として、無電解メッキは、エレクトロニクス、医療、航空宇宙など、さまざまな業界で多くの用途がある広く使用されているプロセスです。

ブラスト

ブラストは、高圧空気または水を使用して汚染物質を除去し、コーティングまたはメッキ用の金属表面を準備するプロセスです。このプロセスは、金属の表面から錆、スケール、およびその他の汚染物質を除去し、コーティングまたはメッキの接着を改善できる粗い多孔質表面を作成するために一般的に使用されます。ブラストは、サンドブラスト、ウォータージェット、またはグリット ブラストなどのさまざまな方法を使用して実行できます。研磨粒子の種類とサイズを選択して、目的のレベルのクリーニングと表面処理を実現できます。

ブラストには、汚染物質の除去やコーティングまたはメッキ用の金属表面の準備など、いくつかの利点があります。ブラストで使用される研磨粒子は、金属の表面から錆、スケール、およびその他の汚染物質を除去し、外観と性能を向上させることができます。さらに、ブラストは、金属に粗い多孔質の表面を作成し、コーティングまたはメッキ材料の接着性を向上させることができます。全体として、ブラストは、金属製品の性能と寿命を向上させる効果的な方法です。

ブラストは、造船業や自動車産業など、さまざまな用途で一般的に使用されています。ブラストの一般的な用途には次のようなものがあります。

- 造船 - ブラストは造船でよく使用され、鋼製船体やその他の構造部品の表面から錆やその他の汚染物質を除去し、コーティングやメッキのために表面を準備します。

- 自動車 – ブラストは、自動車部品の表面から錆やその他の汚染物質を除去し、コーティングやメッキのために表面を準備するために、自動車業界で一般的に使用されています。

- 産業用機械 – 機械や装置の表面から錆やその他の汚染物質を除去し、コーティングやメッキのために表面を準備するために、産業部門でブラストがよく使用されます。

- 橋と建物 - 建設業界では、スチール製の橋と建物の表面から錆やその他の汚染物質を除去し、コーティングやメッキのために表面を準備するために、ブラストが一般的に使用されています。

全体として、ブラストは広く使用されているプロセスであり、造船、自動車、建設など、さまざまな業界で多くの用途があります。

チラーサイズ

金属仕上げプロセスに適したチラーのサイズを選択するには、金属仕上げプロセスの種類、処理する金属部品のサイズ、周囲温度と湿度、冷却水の望ましい温度など、いくつかの要因を考慮する必要があります。

- 金属仕上げプロセスのタイプ: 使用される金属仕上げプロセスのタイプは、必要なチラーのサイズに影響を与える可能性があります。たとえば、高温または大量の水を必要とするプロセスでは、十分な冷却能力を提供するために大型のチラーが必要になる場合があります。

- 金属部品のサイズ: 処理される金属部品のサイズも、必要なチラーのサイズに影響を与える可能性があります。大きな部品は、小さな部品よりも多くの冷却能力を必要とする場合があるため、チラーのサイズは、処理する最大の部品のサイズに基づいて選択する必要があります。

- 周囲の温度と湿度: 周囲の温度と湿度が高いとチラーの冷却負荷が増加する可能性があるため、周囲の温度と湿度は必要なチラーのサイズに影響を与える可能性があります。チラーのサイズは、金属仕上げ工程で予想される最大周囲温度と湿度に基づいて選択する必要があります。

- 冷却水の望ましい温度: 冷却水の望ましい温度も、必要なチラーのサイズに影響を与える可能性があります。冷水の温度が低い場合、十分な冷却能力を提供するために大型のチラーが必要になる場合があります。チラーのサイズは、金属仕上げプロセスに必要な冷水温度に基づいて選択する必要があります。

これは、完璧なサイズを見つけるのに役立つ簡単な計算機です。

デビッド、あなたは素晴らしい記事を書きました!温度管理は、電気メッキ、陽極酸化、および金属仕上げプロセスの重要な部分です。サーマル ケア チラーを使用することで、プロセス全体で整流器とタンクを低温に保ち、正しい温度を維持して熱を排除します。ただし、金属仕上げ作業では大量の熱エネルギーが発生することが多く、これを正しく消散させないと、完成品の品質に悪影響を及ぼす可能性があることを覚えておくことが重要です。