Финишная обработка металла — это процесс, который включает в себя обработку поверхности металла для улучшения его внешнего вида, долговечности и коррозионной стойкости. Этот процесс важен во многих отраслях и областях применения, поскольку он может помочь повысить производительность и срок службы металлических изделий. Например, в автомобильной промышленности отделка металла может использоваться для улучшения внешнего вида и долговечности автомобильных деталей, таких как колеса и компоненты двигателя. В медицинской промышленности обработка металлов может использоваться для улучшения биосовместимости и коррозионной стойкости хирургических инструментов и имплантатов. В аэрокосмической промышленности обработка металлов может использоваться для повышения прочности и коррозионной стойкости конструктивных элементов и крепежных изделий. В целом, отделка металла необходима во многих отраслях и областях применения и может помочь обеспечить надежность и эффективность изделий из металла.

Различные виды отделки металла

Существует множество различных типов отделки металла, и конкретные используемые типы могут варьироваться в зависимости от области применения и желаемого результата. Некоторые распространенные виды отделки металла включают в себя:

- Анодирование. Анодирование представляет собой процесс, который включает электрохимическую обработку поверхности металла для создания защитного оксидного слоя. Этот процесс может улучшить долговечность и коррозионную стойкость металла.

- Гальванопокрытие – гальванопокрытие – это процесс нанесения тонкого слоя металла на поверхность другого металла. Этот процесс обычно используется для улучшения внешнего вида, коррозионной стойкости и электропроводности металла.

- Полировка – Полировка – это процесс, который включает в себя сглаживание и придание блеска поверхности металла. Этот процесс может улучшить внешний вид и коррозионную стойкость металла.

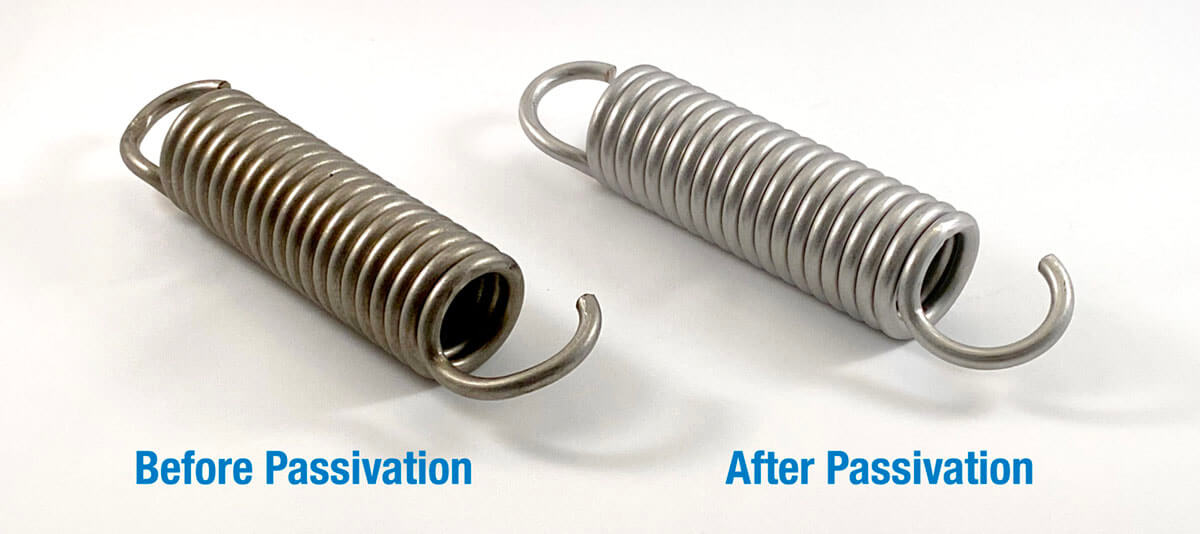

- Пассивирование. Пассивирование представляет собой процесс, включающий химическую обработку поверхности металла для удаления примесей и повышения его коррозионной стойкости.

- Термическая обработка. Термическая обработка представляет собой процесс, который включает нагрев и охлаждение металла для улучшения его механических свойств, таких как прочность, твердость и пластичность.

- Нанесение покрытия – Нанесение покрытия – это процесс нанесения защитного слоя на поверхность металла. Этот процесс может улучшить долговечность и коррозионную стойкость металла.

- Химическое покрытие. Химическое покрытие — это процесс, который включает нанесение слоя металла на поверхность другого металла без использования электричества. Этот процесс обычно используется для улучшения коррозионной стойкости и электропроводности металла.

- Пескоструйная обработка. Пескоструйная обработка представляет собой процесс, при котором абразивные частицы перемещаются по металлической поверхности для удаления загрязнений и улучшения ее внешнего вида. Этот процесс также можно использовать для подготовки металлической поверхности к нанесению покрытия или металлизации.

Анодирование

Анодирование — это процесс, который включает электрохимическую обработку поверхности металла для создания защитного оксидного слоя. Этот процесс обычно используется для таких металлов, как алюминий и титан, и включает погружение металла в раствор электролита и подачу электрического тока. Этот ток вызывает окисление металла и образование тонкого защитного слоя на его поверхности. Толщину и свойства оксидного слоя можно контролировать, регулируя электрический ток и состав электролитического раствора.

Анодирование имеет несколько преимуществ, в том числе создание защитного оксидного слоя, который может повысить долговечность и коррозионную стойкость металла. Оксидный слой действует как барьер, препятствующий проникновению влаги и других загрязнений, а также может обеспечивать защиту от ультрафиолетового излучения и других факторов окружающей среды. Анодирование также может улучшить внешний вид металла, так как оксидный слой может быть окрашен в различные цвета для создания декоративной отделки. В целом, анодирование является эффективным способом улучшения характеристик и срока службы металлических изделий.

Это универсальный и широко используемый процесс, который имеет множество применений в различных отраслях промышленности. Некоторые распространенные области применения анодирования включают:

- Алюминиевые окна и двери. Анодирование может использоваться для повышения долговечности и коррозионной стойкости алюминиевых окон и дверей, а также для декоративной отделки.

- Алюминиевый сайдинг и кровля. Анодирование может быть использовано для повышения долговечности и коррозионной стойкости алюминиевого сайдинга и кровли, а также может обеспечить декоративную отделку.

- Алюминиевые автомобильные детали. Анодирование можно использовать для повышения долговечности и коррозионной стойкости алюминиевых автомобильных деталей, таких как колеса, компоненты двигателя и системы подвески.

- Алюминиевая мебель и светильники. Анодирование можно использовать для повышения долговечности и коррозионной стойкости алюминиевой мебели и светильников, а также для придания им декоративной отделки.

- Медицинские имплантаты и инструменты из титана. Анодирование можно использовать для улучшения биосовместимости и коррозионной стойкости титановых медицинских имплантатов и инструментов, таких как винты, штифты и пластины.

- Компоненты из титана для аэрокосмической отрасли. Анодирование можно использовать для повышения долговечности и коррозионной стойкости титановых компонентов для аэрокосмической отрасли, таких как крепежные детали, петли и конструктивные элементы.

- Электроника из алюминия и титана. Анодирование можно использовать для повышения долговечности и коррозионной стойкости электроники из алюминия и титана, например корпусов и разъемов.

В целом, анодирование является широко используемым процессом, который имеет множество применений в различных отраслях, включая строительство, автомобилестроение, аэрокосмическую и медицинскую промышленность.

Покрытие

Гальванопокрытие — это процесс нанесения тонкого слоя металла на поверхность другого металла. Этот процесс обычно используется для улучшения внешнего вида, коррозионной стойкости и электропроводности металла. Нанесение покрытия включает погружение металла в раствор электролита и подачу электрического тока. Этот ток заставляет металл покрытия осаждаться на поверхность металла, образуя тонкий однородный слой. Толщину и свойства гальванического слоя можно контролировать, регулируя электрический ток и состав электролитического раствора.

Покрытие имеет ряд преимуществ, включая улучшение внешнего вида, коррозионную стойкость и электропроводность. Слой покрытия можно полировать для придания блеска, а также окрашивать в различные цвета для придания декоративного вида. Слой покрытия также может обеспечивать защиту от коррозии, выступая в качестве барьера, препятствующего проникновению влаги и других загрязняющих веществ. Кроме того, гальванический слой может улучшить электропроводность металла, обеспечивая путь прохождения электрического тока с низким сопротивлением. В целом, гальваническое покрытие является эффективным способом улучшения характеристик и внешнего вида металлических изделий.

Покрытие обычно используется в различных областях, включая ювелирные изделия и автомобильные детали. Некоторые распространенные области применения покрытия включают:

- Ювелирные изделия. Покрытие часто используется в производстве ювелирных изделий для улучшения внешнего вида и долговечности металла. Золото, серебро и другие драгоценные металлы обычно используются для покрытия и могут обеспечить блестящую и декоративную отделку.

- Автомобильные детали. Покрытие обычно используется в автомобильной промышленности для улучшения внешнего вида и коррозионной стойкости автомобильных деталей. Хромирование часто используется на колесах, бамперах и других внешних деталях для придания блеска, а другие металлы, такие как никель и медь, используются для покрытия компонентов двигателя и других внутренних деталей.

- Электроника. Покрытие часто используется при производстве электронных устройств для улучшения проводимости и надежности металла. Золото, серебро и другие проводящие металлы обычно используются для покрытия разъемов, контактов и других компонентов.

- Медицинские устройства. Покрытие обычно используется в медицинской промышленности для улучшения биосовместимости и коррозионной стойкости хирургических инструментов и имплантатов. Титан и другие биосовместимые металлы часто используются для покрытия и могут обеспечить прочную и стерильную отделку.

- Компоненты аэрокосмической отрасли. Покрытие часто используется в аэрокосмической промышленности для повышения долговечности и коррозионной стойкости конструкционных компонентов и крепежных деталей. Никель, хром и другие устойчивые к коррозии металлы обычно используются для покрытия и могут обеспечить прочную и долговечную отделку.

В целом гальванопокрытие является широко используемым процессом, который имеет множество применений в различных отраслях, включая ювелирную, автомобильную, электронную, медицинскую и аэрокосмическую.

Полировка

Полировка — это процесс, который включает в себя сглаживание и придание блеска поверхности металла. Этот процесс обычно используется для улучшения внешнего вида и коррозионной стойкости металла. Полировка включает в себя использование абразивных частиц и смазочных материалов для устранения дефектов и создания гладкой блестящей поверхности. Абразивные частицы можно наносить вручную, используя ткань или подушечку, или механически, используя полировальную машину или полировальный круг. Тип и зернистость абразивных частиц можно выбрать для достижения желаемого уровня сглаживания и блеска, а смазочные материалы могут помочь уменьшить трение и выделение тепла в процессе полировки.

Полировка имеет ряд преимуществ, включая улучшение внешнего вида и коррозионную стойкость. Полированная отделка может придать блестящий и декоративный вид, а также улучшить естественный цвет и текстуру металла. Кроме того, полировка может удалить дефекты поверхности и загрязнения, что может повысить коррозионную стойкость металла за счет уменьшения количества мест, где может начаться коррозия. В целом, полировка — эффективный способ улучшить внешний вид и эксплуатационные характеристики изделий из металла.

Полировка обычно используется для изделий из нержавеющей стали и латуни, так как эти металлы имеют высокую склонность к блестящему покрытию. Некоторые распространенные применения полировки включают в себя:

- Приборы из нержавеющей стали. Полировку можно использовать для улучшения внешнего вида и коррозионной стойкости приборов из нержавеющей стали, таких как холодильники, духовки и посудомоечные машины.

- Кухонная и ванная сантехника из нержавеющей стали. Полировка может использоваться для улучшения внешнего вида и коррозионной стойкости кухонной и ванной сантехники из нержавеющей стали, такой как раковины, смесители и вешалки для полотенец.

- Медицинские инструменты из нержавеющей стали. Полировку можно использовать для улучшения внешнего вида и коррозионной стойкости медицинских инструментов из нержавеющей стали, таких как скальпели, щипцы и иглы.

- Медные музыкальные инструменты. Полировку можно использовать для улучшения внешнего вида и коррозионной стойкости медных музыкальных инструментов, таких как трубы, тромбоны и саксофоны.

- Латунная фурнитура для дверей и шкафов. Полировку можно использовать для улучшения внешнего вида и коррозионной стойкости латунных дверей и фурнитуры для шкафов, таких как ручки, петли и замки.

В целом, полировка — это эффективный процесс, который можно использовать для различных изделий из нержавеющей стали и латуни, чтобы улучшить их внешний вид и эксплуатационные характеристики.

Пассивация

Пассивация включает химическую обработку поверхности металла для удаления примесей и повышения его коррозионной стойкости. Этот процесс обычно используется на таких металлах, как нержавеющая сталь и медь, и включает в себя погружение металла в химический раствор и обеспечение его реакции с поверхностью металла. Химический раствор содержит химические вещества, которые вступают в реакцию с металлом, образуя защитный слой на его поверхности. Толщину и свойства защитного слоя можно регулировать, регулируя концентрацию и состав химического раствора.

Пассивирование имеет ряд преимуществ, в том числе повышение коррозионной стойкости и удаление примесей. Защитный слой, образующийся при пассивировании, может служить барьером для предотвращения проникновения влаги и других загрязнений, а также может обеспечивать защиту от факторов окружающей среды, таких как ультрафиолетовое излучение и колебания температуры. Кроме того, пассивация может удалить примеси и другие загрязняющие вещества, которые могут вызывать коррозию, такие как масло и жир, что может улучшить общую коррозионную стойкость металла. В целом, пассивация — это эффективный способ улучшить характеристики и срок службы металлических изделий.

Пассивирование обычно используется для изделий из нержавеющей стали и меди, поскольку эти металлы обладают высокой реакционной способностью и могут получить пользу от защитного слоя, созданного в процессе пассивирования. Некоторые распространенные применения пассивации включают:

- Кухонная и ванная сантехника из нержавеющей стали. Пассивирование можно использовать для повышения коррозионной стойкости кухонной и ванной сантехники из нержавеющей стали, такой как раковины, смесители и полотенцесушители.

- Медицинские инструменты из нержавеющей стали. Пассивирование можно использовать для улучшения коррозионной стойкости и биосовместимости медицинских инструментов из нержавеющей стали, таких как скальпели, щипцы и иглы.

- Компоненты из нержавеющей стали для аэрокосмической отрасли. Пассивирование можно использовать для повышения коррозионной стойкости аэрокосмических компонентов из нержавеющей стали, таких как крепежные детали, петли и конструктивные элементы.

- Медная сантехника. Пассивирование можно использовать для повышения коррозионной стойкости медной сантехники, такой как трубы, фитинги и клапаны.

- Медная электропроводка. Пассивирование можно использовать для улучшения коррозионной стойкости и проводимости медной электропроводки, такой как кабели и разъемы.

В целом, пассивирование — это эффективный процесс, который можно использовать для различных изделий из нержавеющей стали и меди для улучшения их характеристик и долговечности.

Термическая обработка

Термическая обработка — это процесс, который включает нагрев и охлаждение металла для улучшения его механических свойств, таких как прочность, твердость и пластичность. Этот процесс обычно используется для металлов, таких как сталь и алюминий, и включает в себя нагрев металла до высокой температуры, а затем быстрое его охлаждение. Температуру и скорость охлаждения можно регулировать для достижения желаемых свойств металла.

Термическая обработка имеет ряд преимуществ, включая улучшение механических свойств, таких как прочность и твердость. Термически обработанный металл может иметь более высокую прочность и твердость, чем необработанный металл, что может сделать его более устойчивым к деформации и износу. Кроме того, термическая обработка может улучшить пластичность металла, что может сделать его более устойчивым к растрескиванию и разрушению. В целом, термическая обработка является эффективным способом улучшения характеристик и долговечности металлических изделий.

Термическая обработка обычно используется для изделий из стали и алюминия, поскольку эти металлы обладают высокой способностью улучшать механические свойства за счет термической обработки. Некоторые распространенные области применения термообработки включают:

- Стальные автомобильные детали. Термическая обработка может использоваться для повышения прочности и долговечности стальных автомобильных деталей, таких как шестерни, валы и пружины.

- Компоненты стальных конструкций. Термическая обработка может использоваться для повышения прочности и долговечности компонентов стальных конструкций, таких как балки, колонны и крепежные детали.

- Стальные инструменты и оборудование. Термическая обработка может использоваться для повышения прочности и долговечности стальных инструментов и оборудования, таких как молотки, плоскогубцы и пилы.

- Алюминиевые автомобильные детали. Термическая обработка может использоваться для повышения прочности и долговечности алюминиевых автомобильных деталей, таких как колеса, компоненты двигателя и системы подвески.

- Алюминиевые компоненты аэрокосмической отрасли. Термическая обработка может использоваться для повышения прочности и долговечности алюминиевых компонентов аэрокосмической отрасли, таких как крепежные детали, петли и конструктивные элементы.

В целом, термическая обработка является широко используемым процессом, который имеет множество применений в различных отраслях промышленности, включая автомобилестроение, строительство и аэрокосмическую промышленность.

Покрытие

Покрытие – это процесс, который заключается в нанесении защитного слоя на поверхность металла. Этот процесс обычно используется для повышения долговечности и коррозионной стойкости металла, а также может обеспечить декоративную отделку. Покрытие можно наносить с использованием различных методов, таких как распыление, погружение или нанесение кистью, а тип материала и толщина покрытия могут быть выбраны для достижения желаемых свойств.

Покрытие имеет ряд преимуществ, в том числе повышение долговечности и коррозионной стойкости. Материал покрытия может обеспечивать барьер для предотвращения проникновения влаги и других загрязняющих веществ, а также может обеспечивать защиту от факторов окружающей среды, таких как ультрафиолетовое излучение и колебания температуры. Кроме того, покрытие может улучшить внешний вид металла, поскольку материал покрытия может быть окрашен в различные цвета для обеспечения декоративной отделки. В целом, покрытие является эффективным способом улучшения характеристик и долговечности металлических изделий.

Покрытие обычно используется в различных областях, включая автомобильную и промышленную продукцию. Некоторые распространенные области применения покрытия включают:

- Автомобильные детали. Покрытия обычно используются в автомобильной промышленности для повышения долговечности и коррозионной стойкости автомобильных деталей. Порошковое покрытие часто используется на колесах, бамперах и других внешних деталях для обеспечения долговечной и декоративной отделки, а другие покрытия, такие как эпоксидная смола и полиуретан, используются для покрытия компонентов двигателя и других внутренних деталей.

- Промышленное оборудование. Покрытия часто используются в промышленном секторе для повышения долговечности и коррозионной стойкости машин и оборудования. Порошковое покрытие обычно используется для покрытия металлических деталей и компонентов и может обеспечить прочную и коррозионностойкую отделку.

- Бытовая техника. Покрытие часто используется при производстве бытовой техники для повышения долговечности и коррозионной стойкости металла. Порошковое покрытие обычно используется для покрытия холодильников, духовок и других приборов и может обеспечить декоративную и долговечную отделку.

- Мебель – Покрытие часто используется в производстве мебели для улучшения долговечности и внешнего вида металла. Порошковое покрытие обычно используется для покрытия металлических рам, ножек и других компонентов и может обеспечить декоративную и устойчивую к царапинам отделку.

В целом, покрытие является широко используемым процессом, который имеет множество применений в различных отраслях промышленности, включая автомобильную, промышленную и мебельную.

Химическое покрытие

Химическое покрытие — это процесс, который включает нанесение тонкого слоя металла на поверхность другого металла с использованием химической реакции вместо электрического тока. Этот процесс обычно используется для улучшения коррозионной стойкости и электропроводности металла. Химическое покрытие включает погружение металла в химический раствор, содержащий металл покрытия и восстановитель, который вызывает осаждение металла покрытия на поверхность металла. Толщину и свойства нанесенного слоя можно контролировать, регулируя концентрацию и состав химического раствора.

Химическое покрытие имеет ряд преимуществ, включая улучшение коррозионной стойкости и электропроводности. Слой покрытия может служить барьером для предотвращения проникновения влаги и других загрязняющих веществ, а также может обеспечивать защиту от факторов окружающей среды, таких как ультрафиолетовое излучение и колебания температуры. Кроме того, гальванический слой может улучшить электропроводность металла, обеспечивая путь прохождения электрического тока с низким сопротивлением. В целом, химическое покрытие является эффективным способом улучшения характеристик и долговечности металлических изделий.

Химическое покрытие обычно используется в различных областях, включая электронику и медицинские устройства. Некоторые распространенные области применения гальванического покрытия включают:

- Электроника. Химическое покрытие часто используется при производстве электронных устройств для улучшения проводимости и надежности металла. Золото, серебро и другие проводящие металлы обычно используются для химического покрытия разъемов, контактов и других компонентов.

- Медицинские устройства. Химическое покрытие обычно используется в медицинской промышленности для улучшения биосовместимости и коррозионной стойкости хирургических инструментов и имплантатов. Титан и другие биосовместимые металлы часто используются для химического покрытия и могут обеспечить прочную и стерильную отделку.

- Аэрокосмические компоненты. Химическое покрытие часто используется в аэрокосмической промышленности для повышения долговечности и коррозионной стойкости конструкционных компонентов и крепежных деталей. Никель, кобальт и другие коррозионно-стойкие металлы обычно используются для химического покрытия и могут обеспечить прочное и долговечное покрытие.

В целом, химическое покрытие является широко используемым процессом, который имеет множество применений в различных отраслях промышленности, включая электронику, медицину и аэрокосмическую промышленность.

взрывные работы

Пескоструйная обработка — это процесс, который включает использование воздуха или воды под высоким давлением для удаления загрязнений и подготовки металлической поверхности к нанесению покрытия или металлизации. Этот процесс обычно используется для удаления ржавчины, окалины и других загрязнений с поверхности металла, а также для создания шероховатой пористой поверхности, которая может улучшить адгезию покрытия или гальванического покрытия. Пескоструйная очистка может выполняться с использованием различных методов, таких как пескоструйная, гидроабразивная или пескоструйная, а тип и размер абразивных частиц можно выбирать для достижения желаемого уровня очистки и подготовки поверхности.

Пескоструйная обработка имеет ряд преимуществ, включая удаление загрязняющих веществ и подготовку металлической поверхности к нанесению покрытия или металлизации. Абразивные частицы, используемые при струйной очистке, могут удалять ржавчину, окалину и другие загрязнения с поверхности металла, что может улучшить его внешний вид и эксплуатационные характеристики. Кроме того, пескоструйная обработка может создать на металле шероховатую пористую поверхность, что может улучшить адгезию материала покрытия или покрытия. В целом, пескоструйная обработка является эффективным способом повышения производительности и долговечности металлических изделий.

Взрывные работы обычно используются в различных областях, включая судостроение и автомобилестроение. Некоторые распространенные области применения взрывных работ включают:

- Судостроение. Пескоструйная обработка часто используется в судостроении для удаления ржавчины и других загрязнений с поверхностей стальных корпусов и других конструктивных элементов, а также для подготовки поверхностей к нанесению покрытия или металлизации.

- Автомобильная промышленность. Пескоструйная обработка обычно используется в автомобильной промышленности для удаления ржавчины и других загрязнений с поверхностей автомобильных деталей, а также для подготовки поверхностей к нанесению покрытия или металлизации.

- Промышленное оборудование. Пескоструйная обработка часто используется в промышленном секторе для удаления ржавчины и других загрязнений с поверхностей машин и оборудования, а также для подготовки поверхностей к нанесению покрытия или металлизации.

- Мосты и здания. Струйная обработка обычно используется в строительной отрасли для удаления ржавчины и других загрязнений с поверхностей стальных мостов и зданий, а также для подготовки поверхностей к нанесению покрытия или металлизации.

В целом, взрывные работы — это широко используемый процесс, который имеет множество применений в различных отраслях, включая судостроение, автомобилестроение и строительство.

Размер чиллера

Чтобы выбрать правильный размер чиллера для процессов отделки металла, необходимо учитывать несколько факторов, включая тип процесса отделки металла, размер обрабатываемых металлических деталей, температуру и влажность окружающей среды, а также желаемую температуру охлажденной воды.

- Тип процесса отделки металла: тип используемого процесса отделки металла может повлиять на требуемый размер чиллера. Например, для процессов, требующих высоких температур или больших объемов воды, может потребоваться охладитель большего размера, чтобы обеспечить достаточную холодопроизводительность.

- Размер металлических деталей: размер обрабатываемых металлических деталей также может повлиять на необходимый размер чиллера. Для более крупных деталей может потребоваться большая охлаждающая способность, чем для более мелких, поэтому размер охладителя следует выбирать в зависимости от размера самых больших обрабатываемых деталей.

- Температура и влажность окружающей среды: температура и влажность окружающей среды могут повлиять на требуемый размер чиллера, поскольку более высокие температура и влажность окружающей среды могут увеличить нагрузку на чиллер при охлаждении. Размер чиллера следует выбирать исходя из максимальной температуры окружающей среды и влажности, ожидаемых в процессе отделки металла.

- Желаемая температура охлажденной воды: Требуемая температура охлажденной воды также может повлиять на размер необходимого чиллера. При более низких температурах охлажденной воды может потребоваться чиллер большего размера, чтобы обеспечить достаточную холодопроизводительность. Размер чиллера следует выбирать исходя из желаемой температуры охлажденной воды для процесса чистовой обработки металла.

Вот простой калькулятор, который поможет вам найти идеальный размер.

Давид, ты написал отличный пост! Управление температурой является важной частью процессов гальванического покрытия, анодирования и отделки металлов. Благодаря использованию чиллеров с тепловым уходом выпрямитель и баки охлаждаются на протяжении всего процесса за счет поддержания правильной температуры и отвода тепла. Однако важно помнить, что операции по отделке металла часто генерируют значительное количество тепловой энергии, которая, если ее неправильно рассеивать, может негативно сказаться на качестве готовых изделий.