La finition des métaux est un processus qui consiste à traiter la surface d'un métal pour améliorer son apparence, sa durabilité et sa résistance à la corrosion. Ce processus est important dans de nombreuses industries et applications, car il peut contribuer à améliorer les performances et la durée de vie des produits métalliques. Par exemple, dans l'industrie automobile, la finition des métaux peut être utilisée pour améliorer l'apparence et la durabilité des pièces automobiles, telles que les roues et les composants du moteur. Dans l'industrie médicale, la finition des métaux peut être utilisée pour améliorer la biocompatibilité et la résistance à la corrosion des instruments chirurgicaux et des implants. Dans l'industrie aérospatiale, la finition des métaux peut être utilisée pour améliorer la résistance et la résistance à la corrosion des composants structurels et des fixations. Dans l'ensemble, la finition des métaux est essentielle dans de nombreuses industries et applications, et peut contribuer à garantir la fiabilité et l'efficacité des produits métalliques.

Différents types de finitions métalliques

Il existe de nombreux types de finitions métalliques, et les types spécifiques utilisés peuvent varier en fonction de l'application et du résultat souhaité. Certains types courants de finition des métaux comprennent :

- Anodisation - L'anodisation est un processus qui consiste à traiter électrochimiquement une surface métallique pour créer une couche d'oxyde protectrice. Ce processus peut améliorer la durabilité et la résistance à la corrosion du métal.

- Placage - Le placage est un processus qui consiste à appliquer une fine couche de métal à la surface d'un autre métal. Ce processus est couramment utilisé pour améliorer l'apparence, la résistance à la corrosion et la conductivité électrique du métal.

- Polissage - Le polissage est un processus qui consiste à lisser et à faire briller la surface d'un métal. Ce processus peut améliorer l'apparence et la résistance à la corrosion du métal.

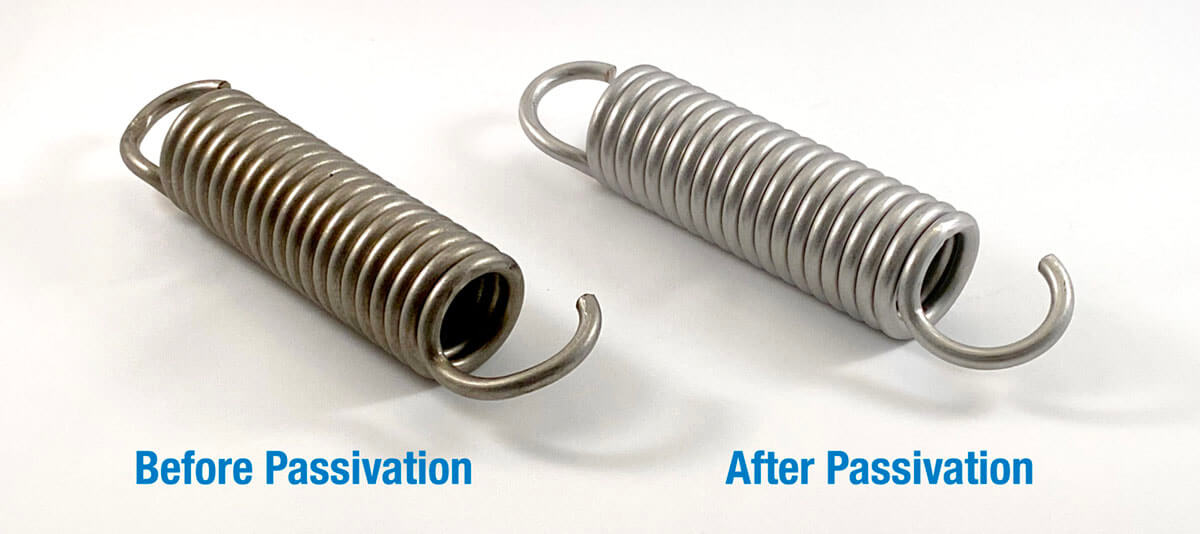

- Passivation - La passivation est un processus qui consiste à traiter chimiquement une surface métallique pour éliminer les impuretés et améliorer sa résistance à la corrosion.

- Traitement thermique - Le traitement thermique est un processus qui consiste à chauffer et à refroidir un métal pour améliorer ses propriétés mécaniques, telles que sa résistance, sa dureté et sa ductilité.

- Revêtement - Le revêtement est un processus qui consiste à appliquer une couche protectrice à la surface d'un métal. Ce processus peut améliorer la durabilité et la résistance à la corrosion du métal.

- Placage autocatalytique - Le placage autocatalytique est un processus qui consiste à appliquer une couche de métal à la surface d'un autre métal sans utiliser d'électricité. Ce processus est couramment utilisé pour améliorer la résistance à la corrosion et la conductivité électrique du métal.

- Sablage – Le sablage est un processus qui consiste à propulser des particules abrasives sur une surface métallique pour éliminer les contaminants et améliorer son apparence. Ce processus peut également être utilisé pour préparer une surface métallique pour un revêtement ou un placage.

Anodisation

L'anodisation est un processus qui consiste à traiter électrochimiquement la surface d'un métal pour créer une couche d'oxyde protectrice. Ce processus est généralement utilisé sur des métaux tels que l'aluminium et le titane, et consiste à immerger le métal dans une solution électrolytique et à appliquer un courant électrique. Ce courant provoque l'oxydation du métal et la formation d'une fine couche protectrice à sa surface. L'épaisseur et les propriétés de la couche d'oxyde peuvent être contrôlées en ajustant le courant électrique et la composition de la solution électrolytique.

L'anodisation présente plusieurs avantages, notamment la création d'une couche d'oxyde protectrice qui peut améliorer la durabilité et la résistance à la corrosion du métal. La couche d'oxyde agit comme une barrière pour empêcher la pénétration de l'humidité et d'autres contaminants, et peut également fournir une protection contre la lumière UV et d'autres facteurs environnementaux. L'anodisation peut également améliorer l'apparence du métal, car la couche d'oxyde peut être teinte dans une variété de couleurs pour créer une finition décorative. Dans l'ensemble, l'anodisation est un moyen efficace d'améliorer les performances et la durée de vie des produits métalliques.

C'est un processus polyvalent et largement utilisé qui a de nombreuses applications dans diverses industries. Certaines applications courantes de l'anodisation comprennent :

- Fenêtres et portes en aluminium - L'anodisation peut être utilisée pour améliorer la durabilité et la résistance à la corrosion des fenêtres et des portes en aluminium, et peut également fournir une finition décorative.

- Revêtement et toiture en aluminium - L'anodisation peut être utilisée pour améliorer la durabilité et la résistance à la corrosion du revêtement et de la toiture en aluminium, et peut également fournir une finition décorative.

- Pièces automobiles en aluminium - L'anodisation peut être utilisée pour améliorer la durabilité et la résistance à la corrosion des pièces automobiles en aluminium, telles que les roues, les composants du moteur et les systèmes de suspension.

- Meubles et luminaires en aluminium - L'anodisation peut être utilisée pour améliorer la durabilité et la résistance à la corrosion des meubles et luminaires en aluminium, et peut également fournir une finition décorative.

- Implants et instruments médicaux en titane - L'anodisation peut être utilisée pour améliorer la biocompatibilité et la résistance à la corrosion des implants et instruments médicaux en titane, tels que les vis, les broches et les plaques.

- Composants aérospatiaux en titane - L'anodisation peut être utilisée pour améliorer la durabilité et la résistance à la corrosion des composants aérospatiaux en titane, tels que les fixations, les charnières et les éléments structurels.

- Électronique en aluminium et en titane - L'anodisation peut être utilisée pour améliorer la durabilité et la résistance à la corrosion de l'électronique en aluminium et en titane, comme les boîtiers et les connecteurs.

Dans l'ensemble, l'anodisation est un processus largement utilisé qui a de nombreuses applications dans diverses industries, notamment la construction, l'automobile, l'aérospatiale et le médical.

Placage

Le placage est un processus qui consiste à appliquer une fine couche de métal à la surface d'un autre métal. Ce processus est couramment utilisé pour améliorer l'apparence, la résistance à la corrosion et la conductivité électrique du métal. Le placage consiste à immerger le métal dans une solution électrolytique et à appliquer un courant électrique. Ce courant provoque le dépôt du métal de placage sur la surface du métal, formant une couche mince et uniforme. L'épaisseur et les propriétés de la couche plaquée peuvent être contrôlées en ajustant le courant électrique et la composition de la solution électrolytique.

Le placage présente plusieurs avantages, notamment l'amélioration de l'apparence, de la résistance à la corrosion et de la conductivité électrique. La couche plaquée peut être polie pour créer une finition brillante et peut également être teinte dans une variété de couleurs pour fournir une finition décorative. La couche plaquée peut également fournir une protection contre la corrosion en agissant comme une barrière pour empêcher la pénétration de l'humidité et d'autres contaminants. De plus, la couche plaquée peut améliorer la conductivité électrique du métal en fournissant un chemin à faible résistance pour le courant électrique. Dans l'ensemble, le placage est un moyen efficace d'améliorer les performances et l'apparence des produits métalliques.

Le placage est couramment utilisé dans une variété d'applications, y compris les bijoux et les pièces automobiles. Certaines applications courantes du placage comprennent :

- Bijoux - Le placage est souvent utilisé dans la production de bijoux pour améliorer l'apparence et la durabilité du métal. L'or, l'argent et d'autres métaux précieux sont couramment utilisés pour le placage et peuvent fournir une finition brillante et décorative.

- Pièces automobiles - Le placage est couramment utilisé dans l'industrie automobile pour améliorer l'apparence et la résistance à la corrosion des pièces automobiles. Le chromage est souvent utilisé sur les roues, les pare-chocs et d'autres pièces extérieures pour fournir une finition brillante, et d'autres métaux tels que le nickel et le cuivre sont utilisés pour le placage des composants du moteur et d'autres pièces internes.

- Électronique - Le placage est souvent utilisé dans la production d'appareils électroniques pour améliorer la conductivité et la fiabilité du métal. L'or, l'argent et d'autres métaux conducteurs sont couramment utilisés pour le placage des connecteurs, des contacts et d'autres composants.

- Dispositifs médicaux - Le placage est couramment utilisé dans l'industrie médicale pour améliorer la biocompatibilité et la résistance à la corrosion des instruments chirurgicaux et des implants. Le titane et d'autres métaux biocompatibles sont souvent utilisés pour le placage et peuvent fournir une finition durable et stérile.

- Composants aérospatiaux - Le placage est souvent utilisé dans l'industrie aérospatiale pour améliorer la durabilité et la résistance à la corrosion des composants structurels et des fixations. Le nickel, le chrome et d'autres métaux résistants à la corrosion sont couramment utilisés pour le placage et peuvent fournir une finition solide et durable.

Dans l'ensemble, le placage est un processus largement utilisé qui a de nombreuses applications dans diverses industries, notamment la bijouterie, l'automobile, l'électronique, le médical et l'aérospatiale.

Polissage

Le polissage est un processus qui consiste à lisser et à faire briller la surface d'un métal. Ce processus est couramment utilisé pour améliorer l'apparence et la résistance à la corrosion du métal. Le polissage implique l'utilisation de particules abrasives et de lubrifiants pour éliminer les imperfections et créer une finition lisse et brillante. Les particules abrasives peuvent être appliquées à la main, à l'aide d'un chiffon ou d'un tampon, ou mécaniquement, à l'aide d'une polisseuse ou d'une meule de polissage. Le type et le grain des particules abrasives peuvent être sélectionnés pour obtenir le niveau de lissage et de brillance souhaité, et les lubrifiants peuvent aider à réduire la friction et la chaleur pendant le processus de polissage.

Le polissage présente plusieurs avantages, notamment l'amélioration de l'apparence et de la résistance à la corrosion. La finition polie peut donner un aspect brillant et décoratif, et peut également améliorer la couleur et la texture naturelles du métal. De plus, le polissage peut éliminer les imperfections de surface et les contaminants, ce qui peut améliorer la résistance à la corrosion du métal en réduisant le nombre de sites où la corrosion peut s'amorcer. Dans l'ensemble, le polissage est un moyen efficace d'améliorer l'apparence et les performances des produits métalliques.

Le polissage est couramment utilisé sur les produits en acier inoxydable et en laiton, car ces métaux ont une grande affinité pour une finition brillante. Certaines applications courantes du polissage comprennent :

- Appareils en acier inoxydable - Le polissage peut être utilisé pour améliorer l'apparence et la résistance à la corrosion des appareils en acier inoxydable, tels que les réfrigérateurs, les fours et les lave-vaisselle.

- Accessoires de cuisine et de salle de bain en acier inoxydable - Le polissage peut être utilisé pour améliorer l'apparence et la résistance à la corrosion des accessoires de cuisine et de salle de bain en acier inoxydable, tels que les éviers, les robinets et les porte-serviettes.

- Instruments médicaux en acier inoxydable - Le polissage peut être utilisé pour améliorer l'apparence et la résistance à la corrosion des instruments médicaux en acier inoxydable, tels que les scalpels, les forceps et les aiguilles.

- Instruments de musique en laiton - Le polissage peut être utilisé pour améliorer l'apparence et la résistance à la corrosion des instruments de musique en laiton, tels que les trompettes, les trombones et les saxophones.

- Quincaillerie de porte et d'armoire en laiton - Le polissage peut être utilisé pour améliorer l'apparence et la résistance à la corrosion de la quincaillerie de porte et d'armoire en laiton, comme les poignées, les charnières et les serrures.

Dans l'ensemble, le polissage est un processus efficace qui peut être utilisé sur une variété de produits en acier inoxydable et en laiton pour améliorer leur apparence et leurs performances.

Passivation

La passivation consiste à traiter chimiquement la surface d'un métal pour éliminer les impuretés et améliorer sa résistance à la corrosion. Ce processus est généralement utilisé sur des métaux tels que l'acier inoxydable et le cuivre, et consiste à immerger le métal dans une solution chimique et à le laisser réagir avec la surface du métal. La solution chimique contient des produits chimiques qui réagissent avec le métal pour former une couche protectrice à sa surface. L'épaisseur et les propriétés de la couche protectrice peuvent être contrôlées en ajustant la concentration et la composition de la solution chimique.

La passivation présente plusieurs avantages, notamment l'amélioration de la résistance à la corrosion et l'élimination des impuretés. La couche protectrice formée pendant la passivation peut fournir une barrière pour empêcher la pénétration de l'humidité et d'autres contaminants, et peut également fournir une protection contre les facteurs environnementaux tels que la lumière UV et les fluctuations de température. De plus, la passivation peut éliminer les impuretés et autres contaminants susceptibles de provoquer la corrosion, tels que l'huile et la graisse, ce qui peut améliorer la résistance globale à la corrosion du métal. Dans l'ensemble, la passivation est un moyen efficace d'améliorer les performances et la durée de vie des produits métalliques.

La passivation est couramment utilisée sur les produits en acier inoxydable et en cuivre, car ces métaux sont très réactifs et peuvent bénéficier de la couche protectrice créée pendant le processus de passivation. Certaines applications courantes de la passivation comprennent :

- Accessoires de cuisine et de salle de bain en acier inoxydable - La passivation peut être utilisée pour améliorer la résistance à la corrosion des accessoires de cuisine et de salle de bain en acier inoxydable, tels que les éviers, les robinets et les porte-serviettes.

- Instruments médicaux en acier inoxydable - La passivation peut être utilisée pour améliorer la résistance à la corrosion et la biocompatibilité des instruments médicaux en acier inoxydable, tels que les scalpels, les forceps et les aiguilles.

- Composants aérospatiaux en acier inoxydable - La passivation peut être utilisée pour améliorer la résistance à la corrosion des composants aérospatiaux en acier inoxydable, tels que les fixations, les charnières et les éléments structurels.

- Plomberie en cuivre - La passivation peut être utilisée pour améliorer la résistance à la corrosion de la plomberie en cuivre, comme les tuyaux, les raccords et les vannes.

- Câblage électrique en cuivre - La passivation peut être utilisée pour améliorer la résistance à la corrosion et la conductivité du câblage électrique en cuivre, comme les câbles et les connecteurs.

Dans l'ensemble, la passivation est un processus efficace qui peut être utilisé sur une variété de produits en acier inoxydable et en cuivre pour améliorer leurs performances et leur longévité.

Traitement thermique

Le traitement thermique est un processus qui consiste à chauffer et à refroidir un métal pour améliorer ses propriétés mécaniques, telles que sa résistance, sa dureté et sa ductilité. Ce processus est couramment utilisé sur des métaux tels que l'acier et l'aluminium, et consiste à chauffer le métal à une température élevée, puis à le refroidir rapidement. La température et la vitesse de refroidissement peuvent être contrôlées pour obtenir les propriétés souhaitées du métal.

Le traitement thermique présente plusieurs avantages, notamment l'amélioration des propriétés mécaniques telles que la résistance et la dureté. Le métal traité thermiquement peut avoir une résistance et une dureté supérieures à celles du métal non traité, ce qui peut le rendre plus résistant à la déformation et à l'usure. De plus, le traitement thermique peut améliorer la ductilité du métal, ce qui peut le rendre plus résistant à la fissuration et à la rupture. Dans l'ensemble, le traitement thermique est un moyen efficace d'améliorer les performances et la durabilité des produits métalliques.

Le traitement thermique est couramment utilisé sur les produits en acier et en aluminium, car ces métaux ont une grande capacité d'amélioration des propriétés mécaniques par traitement thermique. Certaines applications courantes du traitement thermique comprennent :

- Pièces automobiles en acier – Le traitement thermique peut être utilisé pour améliorer la résistance et la durabilité des pièces automobiles en acier, telles que les engrenages, les arbres et les ressorts.

- Composants de construction en acier - Le traitement thermique peut être utilisé pour améliorer la résistance et la durabilité des composants de construction en acier, tels que les poutres, les colonnes et les fixations.

- Outils et équipements en acier - Le traitement thermique peut être utilisé pour améliorer la résistance et la durabilité des outils et équipements en acier, tels que les marteaux, les pinces et les scies.

- Pièces automobiles en aluminium - Le traitement thermique peut être utilisé pour améliorer la résistance et la durabilité des pièces automobiles en aluminium, telles que les roues, les composants du moteur et les systèmes de suspension.

- Composants aérospatiaux en aluminium - Le traitement thermique peut être utilisé pour améliorer la résistance et la durabilité des composants aérospatiaux en aluminium, tels que les fixations, les charnières et les éléments structurels.

Dans l'ensemble, le traitement thermique est un processus largement utilisé qui a de nombreuses applications dans diverses industries, notamment l'automobile, la construction et l'aérospatiale.

enrobage

Le revêtement est un processus qui consiste à appliquer une couche protectrice à la surface d'un métal. Ce processus est couramment utilisé pour améliorer la durabilité et la résistance à la corrosion du métal, et peut également fournir une finition décorative. Le revêtement peut être appliqué à l'aide de diverses méthodes, telles que la pulvérisation, le trempage ou le brossage, et le type de matériau de revêtement et l'épaisseur peuvent être sélectionnés pour obtenir les propriétés souhaitées.

Le revêtement présente plusieurs avantages, notamment l'amélioration de la durabilité et de la résistance à la corrosion. Le matériau de revêtement peut fournir une barrière pour empêcher la pénétration de l'humidité et d'autres contaminants, et peut également fournir une protection contre les facteurs environnementaux tels que la lumière UV et les fluctuations de température. De plus, le revêtement peut améliorer l'apparence du métal, car le matériau de revêtement peut être teint dans une variété de couleurs pour fournir une finition décorative. Dans l'ensemble, le revêtement est un moyen efficace d'améliorer les performances et la longévité des produits métalliques.

Le revêtement est couramment utilisé dans une variété d'applications, y compris les produits automobiles et industriels. Certaines applications courantes du revêtement comprennent :

- Pièces automobiles - Le revêtement est couramment utilisé dans l'industrie automobile pour améliorer la durabilité et la résistance à la corrosion des pièces automobiles. Le revêtement en poudre est souvent utilisé sur les roues, les pare-chocs et d'autres pièces extérieures pour fournir une finition durable et décorative, et d'autres revêtements tels que l'époxy et le polyuréthane sont utilisés pour recouvrir les composants du moteur et d'autres pièces internes.

- Machines industrielles – Le revêtement est souvent utilisé dans le secteur industriel pour améliorer la durabilité et la résistance à la corrosion des machines et des équipements. Le revêtement en poudre est couramment utilisé pour le revêtement de pièces et de composants métalliques et peut fournir une finition durable et résistante à la corrosion.

- Appareils - Le revêtement est souvent utilisé dans la production d'appareils pour améliorer la durabilité et la résistance à la corrosion du métal. Le revêtement en poudre est couramment utilisé pour recouvrir les réfrigérateurs, les fours et autres appareils électroménagers, et peut fournir une finition décorative et durable.

- Meubles – Le revêtement est souvent utilisé dans la production de meubles pour améliorer la durabilité et l'apparence du métal. Le revêtement en poudre est couramment utilisé pour recouvrir les cadres métalliques, les pieds et d'autres composants, et peut fournir une finition décorative et résistante aux rayures.

Dans l'ensemble, le revêtement est un processus largement utilisé qui a de nombreuses applications dans diverses industries, notamment l'automobile, l'industrie et l'ameublement.

Placage autocatalytique

Le placage autocatalytique est un processus qui consiste à appliquer une fine couche de métal à la surface d'un autre métal en utilisant une réaction chimique au lieu d'un courant électrique. Ce processus est couramment utilisé pour améliorer la résistance à la corrosion et la conductivité électrique du métal. Le placage autocatalytique consiste à immerger le métal dans une solution chimique qui contient le métal de placage et un agent réducteur qui provoque le dépôt du métal de placage sur la surface du métal. L'épaisseur et les propriétés de la couche plaquée peuvent être contrôlées en ajustant la concentration et la composition de la solution chimique.

Le placage autocatalytique présente plusieurs avantages, notamment l'amélioration de la résistance à la corrosion et de la conductivité électrique. La couche plaquée peut fournir une barrière pour empêcher la pénétration de l'humidité et d'autres contaminants, et peut également fournir une protection contre les facteurs environnementaux tels que la lumière UV et les fluctuations de température. De plus, la couche plaquée peut améliorer la conductivité électrique du métal en fournissant un chemin à faible résistance pour le courant électrique. Dans l'ensemble, le placage autocatalytique est un moyen efficace d'améliorer les performances et la longévité des produits métalliques.

Le placage autocatalytique est couramment utilisé dans une variété d'applications, y compris l'électronique et les dispositifs médicaux. Certaines applications courantes du placage autocatalytique comprennent :

- Électronique - Le placage autocatalytique est souvent utilisé dans la production d'appareils électroniques pour améliorer la conductivité et la fiabilité du métal. L'or, l'argent et d'autres métaux conducteurs sont couramment utilisés pour le placage autocatalytique des connecteurs, des contacts et d'autres composants.

- Dispositifs médicaux - Le placage autocatalytique est couramment utilisé dans l'industrie médicale pour améliorer la biocompatibilité et la résistance à la corrosion des instruments chirurgicaux et des implants. Le titane et d'autres métaux biocompatibles sont souvent utilisés pour le placage autocatalytique et peuvent fournir une finition durable et stérile.

- Composants aérospatiaux - Le placage autocatalytique est souvent utilisé dans l'industrie aérospatiale pour améliorer la durabilité et la résistance à la corrosion des composants structurels et des fixations. Le nickel, le cobalt et d'autres métaux résistant à la corrosion sont couramment utilisés pour le placage autocatalytique et peuvent fournir une finition solide et durable.

Dans l'ensemble, le placage autocatalytique est un processus largement utilisé qui a de nombreuses applications dans diverses industries, notamment l'électronique, le médical et l'aérospatiale.

Dynamitage

Le sablage est un processus qui consiste à utiliser de l'air ou de l'eau à haute pression pour éliminer les contaminants et préparer une surface métallique pour le revêtement ou le placage. Ce processus est couramment utilisé pour éliminer la rouille, le tartre et d'autres contaminants de la surface du métal et pour créer une surface rugueuse et poreuse qui peut améliorer l'adhérence du revêtement ou du placage. Le sablage peut être effectué à l'aide de diverses méthodes, telles que le sablage, le jet d'eau ou le grenaillage, et le type et la taille des particules abrasives peuvent être sélectionnés pour atteindre le niveau de nettoyage et de préparation de surface souhaité.

Le sablage présente plusieurs avantages, notamment l'élimination des contaminants et la préparation d'une surface métallique pour le revêtement ou le placage. Les particules abrasives utilisées dans le sablage peuvent éliminer la rouille, le tartre et d'autres contaminants de la surface du métal, ce qui peut améliorer son apparence et ses performances. De plus, le sablage peut créer une surface rugueuse et poreuse sur le métal, ce qui peut améliorer l'adhérence du matériau de revêtement ou de placage. Dans l'ensemble, le grenaillage est un moyen efficace d'améliorer les performances et la longévité des produits métalliques.

Le dynamitage est couramment utilisé dans une variété d'applications, y compris la construction navale et les industries automobiles. Certaines applications courantes du dynamitage comprennent :

- Construction navale - Le dynamitage est souvent utilisé dans la construction navale pour éliminer la rouille et d'autres contaminants des surfaces des coques en acier et d'autres composants structurels, et pour préparer les surfaces pour le revêtement ou le placage.

- Automobile - Le sablage est couramment utilisé dans l'industrie automobile pour éliminer la rouille et d'autres contaminants des surfaces des pièces automobiles et pour préparer les surfaces au revêtement ou au placage.

- Machinerie industrielle - Le sablage est souvent utilisé dans le secteur industriel pour éliminer la rouille et d'autres contaminants des surfaces des machines et de l'équipement, et pour préparer les surfaces au revêtement ou au placage.

- Ponts et bâtiments - Le dynamitage est couramment utilisé dans l'industrie de la construction pour éliminer la rouille et d'autres contaminants des surfaces des ponts et des bâtiments en acier, et pour préparer les surfaces pour le revêtement ou le placage.

Dans l'ensemble, le dynamitage est un processus largement utilisé qui a de nombreuses applications dans diverses industries, notamment la construction navale, l'automobile et la construction.

Taille du refroidisseur

Pour choisir la bonne taille de refroidisseur pour les processus de finition des métaux, plusieurs facteurs doivent être pris en compte, notamment le type de processus de finition des métaux, la taille des pièces métalliques en cours de traitement, la température et l'humidité ambiantes et la température souhaitée de l'eau réfrigérée.

- Type de processus de finition des métaux : Le type de processus de finition des métaux utilisé peut avoir un impact sur la taille du refroidisseur nécessaire. Par exemple, les processus qui nécessitent des températures élevées ou de grands volumes d'eau peuvent nécessiter un refroidisseur plus grand pour fournir une capacité de refroidissement suffisante.

- Taille des pièces métalliques : la taille des pièces métalliques traitées peut également avoir un impact sur la taille du refroidisseur nécessaire. Les pièces plus grandes peuvent nécessiter une plus grande capacité de refroidissement que les pièces plus petites, de sorte que la taille du refroidisseur doit être sélectionnée en fonction de la taille des plus grandes pièces en cours de traitement.

- Température et humidité ambiantes : la température et l'humidité ambiantes peuvent avoir un impact sur la taille du refroidisseur nécessaire, car des températures et une humidité ambiantes plus élevées peuvent augmenter la charge de refroidissement sur le refroidisseur. La taille du refroidisseur doit être choisie en fonction de la température et de l'humidité ambiantes maximales attendues pendant le processus de finition du métal.

- Température souhaitée de l'eau réfrigérée : La température souhaitée de l'eau réfrigérée peut également avoir un impact sur la taille du refroidisseur nécessaire. Des températures d'eau glacée plus basses peuvent nécessiter un refroidisseur plus grand pour fournir une capacité de refroidissement suffisante. La taille du refroidisseur doit être choisie en fonction de la température d'eau glacée souhaitée pour le processus de finition des métaux.

Voici une calculatrice simple qui peut vous aider à trouver la taille parfaite.

David, vous avez écrit un excellent article ! La gestion de la température est un élément crucial des processus de galvanoplastie, d'anodisation et de finition des métaux. Grâce à l'utilisation de refroidisseurs de soins thermiques, le redresseur et les réservoirs sont maintenus au frais tout au long du processus en maintenant une température correcte et en éliminant la chaleur. Cependant, il est crucial de se rappeler que les opérations de finition des métaux génèrent souvent des quantités importantes d'énergie thermique qui, si elles ne sont pas correctement dissipées, peuvent avoir un impact négatif sur la qualité des pièces finies.