دھات کی تکمیل ایک ایسا عمل ہے جس میں دھات کی سطح کو اس کی ظاہری شکل، استحکام اور سنکنرن مزاحمت کو بہتر بنانے کے لیے علاج کرنا شامل ہے۔ یہ عمل بہت سی صنعتوں اور ایپلی کیشنز میں اہم ہے، کیونکہ یہ دھات کی مصنوعات کی کارکردگی اور عمر کو بڑھانے میں مدد کر سکتا ہے۔ مثال کے طور پر، آٹوموٹو انڈسٹری میں، دھات کی فنشنگ کا استعمال کار کے پرزوں، جیسے پہیے اور انجن کے اجزاء کی ظاہری شکل اور استحکام کو بہتر بنانے کے لیے کیا جا سکتا ہے۔ طبی صنعت میں، دھاتی فنشنگ کا استعمال جراحی کے آلات اور امپلانٹس کی بایو کمپیٹیبلٹی اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔ ایرو اسپیس انڈسٹری میں، ساختی اجزاء اور فاسٹنرز کی طاقت اور سنکنرن مزاحمت کو بہتر بنانے کے لیے دھات کی تکمیل کا استعمال کیا جا سکتا ہے۔ مجموعی طور پر، دھات کی تکمیل بہت سی صنعتوں اور ایپلی کیشنز میں ضروری ہے، اور دھاتی مصنوعات کی وشوسنییتا اور تاثیر کو یقینی بنانے میں مدد کر سکتی ہے۔

دھات کی تکمیل کی مختلف اقسام

دھاتی فنشنگ کی بہت سی مختلف قسمیں ہیں، اور استعمال شدہ مخصوص قسمیں درخواست اور مطلوبہ نتائج کے لحاظ سے مختلف ہو سکتی ہیں۔ دھات کی تکمیل کی کچھ عام اقسام میں شامل ہیں:

- انوڈائزنگ - انوڈائزنگ ایک ایسا عمل ہے جس میں حفاظتی آکسائیڈ کی تہہ بنانے کے لیے دھات کی سطح کو الیکٹرو کیمیکل طریقے سے ٹریٹ کرنا شامل ہے۔ یہ عمل دھات کی استحکام اور سنکنرن مزاحمت کو بہتر بنا سکتا ہے۔

- چڑھانا - چڑھانا ایک ایسا عمل ہے جس میں دھات کی ایک پتلی تہہ کو کسی اور دھات کی سطح پر لگانا شامل ہے۔ یہ عمل عام طور پر دھات کی ظاہری شکل، سنکنرن مزاحمت، اور برقی چالکتا کو بہتر بنانے کے لیے استعمال ہوتا ہے۔

- پالش کرنا - پالش کرنا ایک ایسا عمل ہے جس میں دھات کی سطح کو ہموار کرنا اور چمکانا شامل ہے۔ یہ عمل دھات کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنا سکتا ہے۔

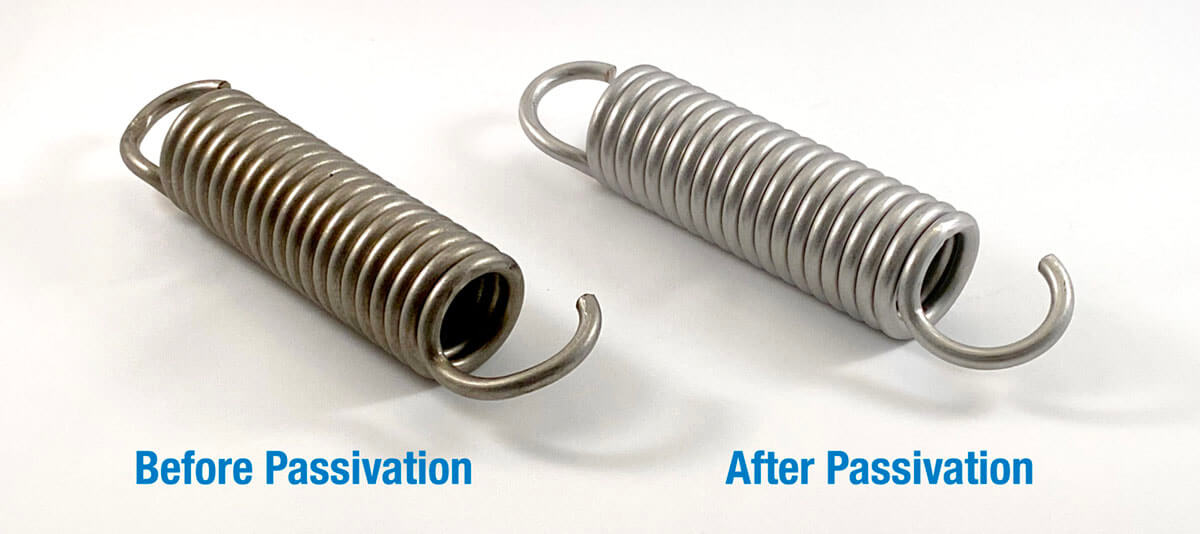

- Passivating - Passivating ایک ایسا عمل ہے جس میں کیمیاوی طور پر دھات کی سطح کا علاج کیا جاتا ہے تاکہ نجاست کو دور کیا جا سکے اور اس کی سنکنرن مزاحمت کو بہتر بنایا جا سکے۔

- حرارت کا علاج - حرارت کا علاج ایک ایسا عمل ہے جس میں دھات کو گرم کرنا اور ٹھنڈا کرنا شامل ہے تاکہ اس کی میکانکی خصوصیات، جیسے اس کی طاقت، سختی اور لچک کو بہتر بنایا جا سکے۔

- کوٹنگ - کوٹنگ ایک ایسا عمل ہے جس میں دھات کی سطح پر حفاظتی تہہ لگانا شامل ہے۔ یہ عمل دھات کی استحکام اور سنکنرن مزاحمت کو بہتر بنا سکتا ہے۔

- الیکٹرو لیس پلاٹنگ - الیکٹرو لیس چڑھانا ایک ایسا عمل ہے جس میں بجلی کے استعمال کے بغیر دھات کی ایک تہہ کو دوسری دھات کی سطح پر لگانا شامل ہے۔ یہ عمل عام طور پر دھات کی سنکنرن مزاحمت اور برقی چالکتا کو بہتر بنانے کے لیے استعمال کیا جاتا ہے۔

- بلاسٹنگ - بلاسٹنگ ایک ایسا عمل ہے جس میں دھات کی سطح پر کھرچنے والے ذرات کو آلودگی کو دور کرنے اور اس کی ظاہری شکل کو بہتر بنانے کے لیے آگے بڑھانا شامل ہے۔ یہ عمل دھات کی سطح کو کوٹنگ یا چڑھانے کے لیے تیار کرنے کے لیے بھی استعمال کیا جا سکتا ہے۔

انوڈائزنگ

انوڈائزنگ ایک ایسا عمل ہے جس میں حفاظتی آکسائیڈ کی تہہ بنانے کے لیے دھات کی سطح کا الیکٹرو کیمیکل علاج کرنا شامل ہے۔ یہ عمل عام طور پر ایلومینیم اور ٹائٹینیم جیسی دھاتوں پر استعمال ہوتا ہے، اور اس میں دھات کو الیکٹرولائٹک محلول میں ڈبونا اور برقی رو لگانا شامل ہے۔ یہ کرنٹ دھات کو آکسائڈائز کرنے اور اس کی سطح پر ایک پتلی، حفاظتی پرت بنانے کا سبب بنتا ہے۔ آکسائڈ پرت کی موٹائی اور خصوصیات کو برقی رو اور الیکٹرولائٹک محلول کی ساخت کو ایڈجسٹ کرکے کنٹرول کیا جاسکتا ہے۔

انوڈائزنگ کے کئی فائدے ہیں، بشمول حفاظتی آکسائیڈ پرت کی تخلیق جو دھات کی پائیداری اور سنکنرن مزاحمت کو بہتر بنا سکتی ہے۔ آکسائڈ پرت نمی اور دیگر آلودگیوں کے دخول کو روکنے کے لیے ایک رکاوٹ کے طور پر کام کرتی ہے، اور یہ UV روشنی اور دیگر ماحولیاتی عوامل سے بھی تحفظ فراہم کر سکتی ہے۔ انوڈائزنگ دھات کی ظاہری شکل کو بھی بہتر بنا سکتی ہے، کیونکہ آکسائیڈ کی تہہ کو مختلف رنگوں میں رنگ کر آرائشی فنش بنایا جا سکتا ہے۔ مجموعی طور پر، انوڈائزنگ دھات کی مصنوعات کی کارکردگی اور عمر کو بہتر بنانے کا ایک مؤثر طریقہ ہے۔

یہ ایک ورسٹائل اور وسیع پیمانے پر استعمال ہونے والا عمل ہے جس کی مختلف صنعتوں میں بہت سی ایپلی کیشنز ہیں۔ انوڈائزنگ کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- ایلومینیم کی کھڑکیاں اور دروازے - ایلومینیم کی کھڑکیوں اور دروازوں کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے انوڈائزنگ کا استعمال کیا جا سکتا ہے، اور یہ آرائشی تکمیل بھی فراہم کر سکتا ہے۔

- ایلومینیم سائڈنگ اور چھت سازی - ایلومینیم سائڈنگ اور چھت سازی کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے انوڈائزنگ کا استعمال کیا جا سکتا ہے، اور یہ آرائشی تکمیل بھی فراہم کر سکتا ہے۔

- ایلومینیم آٹوموٹیو پرزے - ایلومینیم آٹوموٹیو پرزوں، جیسے پہیے، انجن کے اجزاء، اور معطلی کے نظام کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے انوڈائزنگ کا استعمال کیا جا سکتا ہے۔

- ایلومینیم فرنیچر اور فکسچر - ایلومینیم فرنیچر اور فکسچر کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے انوڈائزنگ کا استعمال کیا جا سکتا ہے، اور یہ آرائشی تکمیل بھی فراہم کر سکتا ہے۔

- ٹائٹینیم میڈیکل امپلانٹس اور آلات - انوڈائزنگ کا استعمال ٹائٹینیم میڈیکل امپلانٹس اور آلات، جیسے پیچ، پن اور پلیٹوں کی بائیو کمپیٹیبلٹی اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- ٹائٹینیم ایرو اسپیس اجزاء - ٹائٹینیم ایرو اسپیس اجزاء، جیسے فاسٹنرز، قلابے اور ساختی عناصر کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے انوڈائزنگ کا استعمال کیا جا سکتا ہے۔

- ایلومینیم اور ٹائٹینیم الیکٹرانکس - ایلومینیم اور ٹائٹینیم الیکٹرانکس جیسے کیسز اور کنیکٹرز کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے انوڈائزنگ کا استعمال کیا جا سکتا ہے۔

مجموعی طور پر، انوڈائزنگ ایک وسیع پیمانے پر استعمال ہونے والا عمل ہے جس میں تعمیر، آٹوموٹیو، ایرو اسپیس اور طبی سمیت مختلف صنعتوں میں بہت سے اطلاقات ہیں۔

چڑھانا

چڑھانا ایک ایسا عمل ہے جس میں دھات کی ایک پتلی تہہ کو کسی اور دھات کی سطح پر لگانا شامل ہے۔ یہ عمل عام طور پر دھات کی ظاہری شکل، سنکنرن مزاحمت، اور برقی چالکتا کو بہتر بنانے کے لیے استعمال ہوتا ہے۔ پلیٹنگ میں دھات کو الیکٹرولائٹک محلول میں ڈبونا اور برقی کرنٹ لگانا شامل ہے۔ یہ کرنٹ پلیٹنگ میٹل کو دھات کی سطح پر جمع کرنے کا سبب بنتا ہے، جس سے ایک پتلی، یکساں پرت بنتی ہے۔ چڑھائی ہوئی پرت کی موٹائی اور خصوصیات کو برقی کرنٹ اور الیکٹرولائٹک محلول کی ساخت کو ایڈجسٹ کرکے کنٹرول کیا جاسکتا ہے۔

چڑھانا کے کئی فوائد ہیں، بشمول ظاہری شکل، سنکنرن مزاحمت، اور برقی چالکتا میں بہتری۔ چڑھائی ہوئی پرت کو چمکدار ختم بنانے کے لیے پالش کیا جا سکتا ہے، اور آرائشی تکمیل فراہم کرنے کے لیے اسے مختلف رنگوں میں بھی رنگا جا سکتا ہے۔ چڑھائی ہوئی پرت نمی اور دیگر آلودگیوں کے دخول کو روکنے کے لیے ایک رکاوٹ کے طور پر کام کرکے سنکنرن سے تحفظ فراہم کر سکتی ہے۔ اس کے علاوہ، چڑھائی ہوئی پرت برقی رو کے لیے کم مزاحمتی راستہ فراہم کرکے دھات کی برقی چالکتا کو بہتر بنا سکتی ہے۔ مجموعی طور پر، چڑھانا دھات کی مصنوعات کی کارکردگی اور ظاہری شکل کو بہتر بنانے کا ایک مؤثر طریقہ ہے۔

چڑھانا عام طور پر مختلف قسم کے ایپلی کیشنز میں استعمال کیا جاتا ہے، بشمول زیورات اور آٹوموٹو حصوں. چڑھانا کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- زیورات - چڑھانا اکثر زیورات کی تیاری میں دھات کی ظاہری شکل اور استحکام کو بہتر بنانے کے لیے استعمال ہوتا ہے۔ سونا، چاندی اور دیگر قیمتی دھاتیں عام طور پر چڑھانے کے لیے استعمال ہوتی ہیں، اور یہ چمکدار اور آرائشی تکمیل فراہم کر سکتی ہیں۔

- آٹوموٹو پرزے - کار کے پرزوں کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے عام طور پر آٹوموٹو انڈسٹری میں چڑھانا استعمال کیا جاتا ہے۔ کروم چڑھانا اکثر پہیوں، بمپرز، اور دیگر بیرونی حصوں پر چمکدار تکمیل فراہم کرنے کے لیے استعمال ہوتا ہے، اور انجن کے اجزاء اور دیگر اندرونی حصوں کو چڑھانے کے لیے نکل اور تانبے جیسی دیگر دھاتیں استعمال کی جاتی ہیں۔

- الیکٹرانکس - پلیٹنگ کا استعمال اکثر الیکٹرانک آلات کی تیاری میں دھات کی چالکتا اور وشوسنییتا کو بہتر بنانے کے لیے کیا جاتا ہے۔ سونا، چاندی، اور دیگر کوندکٹو دھاتیں عام طور پر چڑھانا کنیکٹر، رابطوں اور دیگر اجزاء کے لیے استعمال ہوتی ہیں۔

- طبی آلات - پلیٹنگ کا استعمال عام طور پر طبی صنعت میں جراحی کے آلات اور امپلانٹس کی حیاتیاتی مطابقت اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جاتا ہے۔ ٹائٹینیم اور دیگر بایوکمپیٹیبل دھاتیں اکثر چڑھانے کے لیے استعمال ہوتی ہیں، اور یہ پائیدار اور جراثیم سے پاک ختم فراہم کر سکتی ہیں۔

- ایرو اسپیس اجزاء - ایرو اسپیس انڈسٹری میں پلیٹنگ کا استعمال اکثر ساختی اجزاء اور فاسٹنرز کے استحکام اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جاتا ہے۔ نکل، کروم، اور دیگر سنکنرن مزاحم دھاتیں عام طور پر چڑھانے کے لیے استعمال ہوتی ہیں، اور یہ ایک مضبوط اور پائیدار تکمیل فراہم کر سکتی ہیں۔

مجموعی طور پر، چڑھانا ایک وسیع پیمانے پر استعمال ہونے والا عمل ہے جس میں زیورات، آٹوموٹو، الیکٹرانکس، طبی، اور ایرو اسپیس سمیت مختلف صنعتوں میں بہت سے استعمال ہوتے ہیں۔

پالش کرنا

پالش کرنا ایک ایسا عمل ہے جس میں دھات کی سطح کو ہموار اور چمکانا شامل ہے۔ یہ عمل عام طور پر دھات کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے استعمال ہوتا ہے۔ پالش کرنے میں خامیوں کو دور کرنے اور ایک ہموار، چمکدار تکمیل بنانے کے لیے کھرچنے والے ذرات اور چکنا کرنے والے مادوں کا استعمال شامل ہے۔ کھرچنے والے ذرات کو ہاتھ سے، کپڑے یا پیڈ کا استعمال کرتے ہوئے، یا میکانکی طور پر، بفنگ مشین یا پالش کرنے والے پہیے کا استعمال کیا جا سکتا ہے۔ کھرچنے والے ذرات کی قسم اور چکنائی کو ہموار کرنے اور چمکنے کی مطلوبہ سطح کو حاصل کرنے کے لیے منتخب کیا جا سکتا ہے، اور چکنا کرنے والے مادے پالش کرنے کے عمل کے دوران رگڑ اور گرمی کو کم کرنے میں مدد کر سکتے ہیں۔

پالش کرنے کے کئی فوائد ہیں، بشمول ظاہری شکل اور سنکنرن مزاحمت میں بہتری۔ پالش ختم ایک چمکدار اور آرائشی ظہور فراہم کر سکتا ہے، اور دھات کے قدرتی رنگ اور ساخت کو بھی بڑھا سکتا ہے. مزید برآں، پالش کرنے سے سطح کی خامیوں اور آلودگیوں کو دور کیا جا سکتا ہے، جس سے دھات کی سنکنرن مزاحمت کو بہتر بنایا جا سکتا ہے اور ان جگہوں کی تعداد کو کم کر کے جہاں سنکنرن شروع ہو سکتی ہے۔ مجموعی طور پر، چمکانا دھات کی مصنوعات کی ظاہری شکل اور کارکردگی کو بہتر بنانے کا ایک مؤثر طریقہ ہے۔

پالش کا استعمال عام طور پر سٹینلیس سٹیل اور پیتل کی مصنوعات پر کیا جاتا ہے، کیونکہ یہ دھاتیں چمکدار تکمیل کے لیے بہت زیادہ تعلق رکھتی ہیں۔ پالش کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- سٹینلیس سٹیل کے آلات - پالش کا استعمال سٹینلیس سٹیل کے آلات، جیسے ریفریجریٹرز، اوون اور ڈش واشر کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- سٹینلیس سٹیل کے کچن اور باتھ روم کے فکسچر - پالش کا استعمال سٹینلیس سٹیل کے کچن اور باتھ روم کے فکسچر جیسے سنک، ٹونٹی اور تولیہ کی سلاخوں کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- سٹینلیس سٹیل کے طبی آلات - پالش کا استعمال سٹینلیس سٹیل کے طبی آلات، جیسے سکیلپل، فورپس اور سوئیوں کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- پیتل کے موسیقی کے آلات - پالش کا استعمال پیتل کے موسیقی کے آلات، جیسے ٹرمپیٹ، ٹرومبون، اور سیکسوفون کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- پیتل کے دروازے اور کیبنٹ ہارڈویئر - پالش کا استعمال پیتل کے دروازے اور کیبنٹ ہارڈویئر، جیسے ہینڈلز، قلابے اور تالے کی ظاہری شکل اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

مجموعی طور پر، پالش کرنا ایک مؤثر عمل ہے جسے مختلف قسم کے سٹینلیس سٹیل اور پیتل کی مصنوعات پر ان کی ظاہری شکل اور کارکردگی کو بہتر بنانے کے لیے استعمال کیا جا سکتا ہے۔

غیر فعال کرنا

Passivating میں کیمیاوی طور پر دھات کی سطح کا علاج شامل ہے تاکہ نجاست کو دور کیا جا سکے اور اس کی سنکنرن مزاحمت کو بہتر بنایا جا سکے۔ یہ عمل عام طور پر سٹینلیس سٹیل اور تانبے جیسی دھاتوں پر استعمال ہوتا ہے، اور اس میں دھات کو کیمیائی محلول میں ڈبونا اور اسے دھات کی سطح کے ساتھ رد عمل ظاہر کرنے کی اجازت دینا شامل ہے۔ کیمیائی محلول میں ایسے کیمیکل ہوتے ہیں جو دھات کے ساتھ رد عمل ظاہر کرتے ہوئے اس کی سطح پر حفاظتی تہہ بناتے ہیں۔ حفاظتی پرت کی موٹائی اور خصوصیات کو کیمیائی محلول کی ارتکاز اور ساخت کو ایڈجسٹ کرکے کنٹرول کیا جاسکتا ہے۔

Passivating کے کئی فائدے ہیں، بشمول سنکنرن مزاحمت میں بہتری اور نجاست کو دور کرنا۔ غیر فعال ہونے کے دوران بننے والی حفاظتی تہہ نمی اور دیگر آلودگیوں کے دخول کو روکنے کے لیے ایک رکاوٹ فراہم کر سکتی ہے، اور ماحولیاتی عوامل جیسے UV روشنی اور درجہ حرارت کے اتار چڑھاو سے بھی تحفظ فراہم کر سکتی ہے۔ اس کے علاوہ، غیر فعال کرنے سے نجاست اور دیگر آلودگیوں کو دور کیا جا سکتا ہے جو سنکنرن کا سبب بن سکتے ہیں، جیسے تیل اور چکنائی، جو دھات کی مجموعی سنکنرن مزاحمت کو بہتر بنا سکتی ہے۔ مجموعی طور پر، دھات کی مصنوعات کی کارکردگی اور عمر کو بہتر بنانے کا ایک مؤثر طریقہ ہے.

Passivating عام طور پر سٹینلیس سٹیل اور تانبے کی مصنوعات پر استعمال ہوتا ہے، کیونکہ یہ دھاتیں انتہائی رد عمل والی ہوتی ہیں اور غیر فعال ہونے کے عمل کے دوران پیدا ہونے والی حفاظتی تہہ سے فائدہ اٹھا سکتی ہیں۔ غیر فعال ہونے کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- سٹینلیس سٹیل کے باورچی خانے اور باتھ روم کے فکسچر - Passivating کا استعمال سٹینلیس سٹیل کے باورچی خانے اور باتھ روم کے فکسچر، جیسے سنک، ٹونٹی اور تولیے کی سلاخوں کی سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- سٹینلیس سٹیل کے طبی آلات - Passivating کا استعمال سٹینلیس سٹیل کے طبی آلات، جیسے سکیلپلز، فورپس اور سوئیوں کی سنکنرن مزاحمت اور بائیو مطابقت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- سٹینلیس سٹیل ایرو اسپیس پرزے - Passivating کا استعمال سٹینلیس سٹیل کے ایرو اسپیس اجزاء، جیسے فاسٹنر، قلابے اور ساختی عناصر کی سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- کاپر پلمبنگ - Passivating کا استعمال تانبے کی پلمبنگ کی سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جا سکتا ہے، جیسے کہ پائپ، فٹنگز، اور والوز۔

- تانبے کی برقی وائرنگ - Passivating کا استعمال تانبے کی برقی وائرنگ جیسے کیبلز اور کنیکٹرز کی سنکنرن مزاحمت اور چالکتا کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

مجموعی طور پر، غیر فعال ہونا ایک مؤثر عمل ہے جسے مختلف قسم کے سٹینلیس سٹیل اور تانبے کی مصنوعات پر استعمال کیا جا سکتا ہے تاکہ ان کی کارکردگی اور لمبی عمر کو بہتر بنایا جا سکے۔

گرمی کا علاج

حرارت کا علاج ایک ایسا عمل ہے جس میں دھات کو گرم کرنا اور ٹھنڈا کرنا شامل ہے تاکہ اس کی میکانکی خصوصیات، جیسے اس کی طاقت، سختی اور لچک کو بہتر بنایا جا سکے۔ یہ عمل عام طور پر اسٹیل اور ایلومینیم جیسی دھاتوں پر استعمال ہوتا ہے اور اس میں دھات کو زیادہ درجہ حرارت پر گرم کرنا اور پھر اسے تیزی سے ٹھنڈا کرنا شامل ہے۔ دھات کی مطلوبہ خصوصیات کو حاصل کرنے کے لیے درجہ حرارت اور ٹھنڈک کی شرح کو کنٹرول کیا جا سکتا ہے۔

حرارت کے علاج کے کئی فوائد ہیں، بشمول طاقت اور سختی جیسی مشینی خصوصیات میں بہتری۔ گرمی سے علاج شدہ دھات میں غیر علاج شدہ دھات سے زیادہ طاقت اور سختی ہوسکتی ہے، جو اسے اخترتی اور پہننے کے لیے زیادہ مزاحم بنا سکتی ہے۔ اس کے علاوہ، گرمی کا علاج دھات کی لچک کو بہتر بنا سکتا ہے، جو اسے کریکنگ اور ٹوٹنے سے زیادہ مزاحم بنا سکتا ہے۔ مجموعی طور پر، گرمی کا علاج دھاتی مصنوعات کی کارکردگی اور استحکام کو بہتر بنانے کا ایک مؤثر طریقہ ہے۔

ہیٹ ٹریٹمنٹ کا استعمال عام طور پر سٹیل اور ایلومینیم کی مصنوعات پر کیا جاتا ہے، کیونکہ ان دھاتوں میں ہیٹ ٹریٹمنٹ کے ذریعے مکینیکل خصوصیات کو بہتر بنانے کی اعلیٰ صلاحیت ہوتی ہے۔ گرمی کے علاج کے کچھ عام استعمال میں شامل ہیں:

- اسٹیل آٹوموٹیو پرزے - ہیٹ ٹریٹنگ کا استعمال اسٹیل آٹوموٹیو پرزوں، جیسے گیئرز، شافٹ اور اسپرنگس کی مضبوطی اور استحکام کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- سٹیل کے تعمیراتی اجزاء - ہیٹ ٹریٹنگ کا استعمال سٹیل کے تعمیراتی اجزاء، جیسے بیم، کالم اور فاسٹنرز کی مضبوطی اور استحکام کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- اسٹیل کے اوزار اور آلات - ہیٹ ٹریٹمنٹ کا استعمال اسٹیل کے اوزاروں اور آلات، جیسے ہتھوڑے، چمٹا اور آری کی مضبوطی اور استحکام کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

- ایلومینیم آٹوموٹیو پارٹس - ہیٹ ٹریٹنگ کا استعمال ایلومینیم آٹوموٹیو پرزوں کی طاقت اور پائیداری کو بہتر بنانے کے لیے کیا جا سکتا ہے، جیسے پہیے، انجن کے پرزے، اور سسپنشن سسٹم۔

- ایلومینیم ایرو اسپیس اجزاء - ہیٹ ٹریٹنگ کا استعمال ایلومینیم ایرو اسپیس اجزاء، جیسے فاسٹنرز، قلابے اور ساختی عناصر کی طاقت اور استحکام کو بہتر بنانے کے لیے کیا جا سکتا ہے۔

مجموعی طور پر، گرمی کا علاج ایک وسیع پیمانے پر استعمال ہونے والا عمل ہے جس میں آٹوموٹو، تعمیرات اور ایرو اسپیس سمیت مختلف صنعتوں میں بہت سے اطلاقات ہیں۔

کوٹنگ

کوٹنگ ایک ایسا عمل ہے جس میں دھات کی سطح پر حفاظتی تہہ لگانا شامل ہے۔ یہ عمل عام طور پر دھات کی استحکام اور سنکنرن مزاحمت کو بہتر بنانے کے لیے استعمال کیا جاتا ہے، اور یہ آرائشی تکمیل بھی فراہم کر سکتا ہے۔ کوٹنگ کو مختلف طریقوں کا استعمال کرتے ہوئے لگایا جا سکتا ہے، جیسے کہ چھڑکاؤ، ڈبونا، یا برش کرنا، اور مطلوبہ خصوصیات کو حاصل کرنے کے لیے کوٹنگ کے مواد کی قسم اور موٹائی کا انتخاب کیا جا سکتا ہے۔

کوٹنگ کے کئی فوائد ہیں، بشمول استحکام اور سنکنرن مزاحمت میں بہتری۔ کوٹنگ کا مواد نمی اور دیگر آلودگیوں کے دخول کو روکنے کے لیے ایک رکاوٹ فراہم کر سکتا ہے، اور ماحولیاتی عوامل جیسے UV روشنی اور درجہ حرارت کے اتار چڑھاو سے بھی تحفظ فراہم کر سکتا ہے۔ اس کے علاوہ، کوٹنگ دھات کی ظاہری شکل کو بہتر بنا سکتی ہے، کیونکہ کوٹنگ کے مواد کو آرائشی تکمیل فراہم کرنے کے لیے مختلف رنگوں میں رنگا جا سکتا ہے۔ مجموعی طور پر، کوٹنگ دھات کی مصنوعات کی کارکردگی اور لمبی عمر کو بہتر بنانے کا ایک مؤثر طریقہ ہے۔

کوٹنگ عام طور پر آٹوموٹو اور صنعتی مصنوعات سمیت متعدد ایپلی کیشنز میں استعمال ہوتی ہے۔ کوٹنگ کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- آٹوموٹیو پارٹس - کوٹنگ عام طور پر آٹوموٹو انڈسٹری میں کار کے پرزوں کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے استعمال ہوتی ہے۔ پائیدار اور آرائشی تکمیل فراہم کرنے کے لیے پاؤڈر کوٹنگ اکثر پہیوں، بمپرز اور دیگر بیرونی حصوں پر استعمال ہوتی ہے، اور دیگر کوٹنگز جیسے ایپوکسی اور پولی یوریتھین انجن کے اجزاء اور دیگر اندرونی حصوں کو کوٹنگ کے لیے استعمال کیے جاتے ہیں۔

- صنعتی مشینری - کوٹنگ کا استعمال اکثر صنعتی شعبے میں مشینری اور آلات کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جاتا ہے۔ پاؤڈر کوٹنگ عام طور پر دھاتی حصوں اور اجزاء کو کوٹنگ کے لئے استعمال کیا جاتا ہے، اور ایک پائیدار اور سنکنرن مزاحم ختم فراہم کر سکتا ہے.

- اپلائنسز - کوٹنگ کا استعمال اکثر آلات کی تیاری میں دھات کی پائیداری اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جاتا ہے۔ پاؤڈر کوٹنگ عام طور پر کوٹنگ ریفریجریٹرز، اوون اور دیگر آلات کے لیے استعمال ہوتی ہے، اور یہ آرائشی اور دیرپا تکمیل فراہم کر سکتی ہے۔

- فرنیچر - کوٹنگ کا استعمال اکثر فرنیچر کی تیاری میں دھات کی پائیداری اور ظاہری شکل کو بہتر بنانے کے لیے کیا جاتا ہے۔ پاؤڈر کوٹنگ عام طور پر دھاتی فریموں، ٹانگوں اور دیگر اجزاء کو کوٹنگ کے لیے استعمال کیا جاتا ہے، اور یہ آرائشی اور سکریچ مزاحم تکمیل فراہم کر سکتا ہے۔

مجموعی طور پر، کوٹنگ ایک وسیع پیمانے پر استعمال ہونے والا عمل ہے جس میں آٹوموٹو، صنعتی، اور فرنیچر سمیت مختلف صنعتوں میں بہت سے اطلاقات ہیں۔

الیکٹرولیس چڑھانا

الیکٹرو لیس چڑھانا ایک ایسا عمل ہے جس میں دھات کی ایک پتلی تہہ کو کسی اور دھات کی سطح پر برقی رو کی بجائے کیمیائی رد عمل کا استعمال کرتے ہوئے لگانا شامل ہے۔ یہ عمل عام طور پر دھات کی سنکنرن مزاحمت اور برقی چالکتا کو بہتر بنانے کے لیے استعمال کیا جاتا ہے۔ الیکٹرو لیس پلاٹنگ میں دھات کو کیمیائی محلول میں ڈبونا شامل ہے جس میں پلیٹنگ میٹل ہوتا ہے، اور ایک کم کرنے والا ایجنٹ جو پلیٹنگ میٹل کو دھات کی سطح پر جمع کرنے کا سبب بنتا ہے۔ چڑھائی ہوئی پرت کی موٹائی اور خصوصیات کو کیمیائی محلول کی ارتکاز اور ساخت کو ایڈجسٹ کرکے کنٹرول کیا جاسکتا ہے۔

الیکٹرو لیس پلیٹنگ کے کئی فوائد ہیں، بشمول سنکنرن مزاحمت اور برقی چالکتا میں بہتری۔ چڑھایا ہوا پرت نمی اور دیگر آلودگیوں کے دخول کو روکنے کے لیے ایک رکاوٹ فراہم کر سکتی ہے، اور ماحولیاتی عوامل جیسے کہ UV روشنی اور درجہ حرارت کے اتار چڑھاو سے بھی تحفظ فراہم کر سکتی ہے۔ اس کے علاوہ، چڑھائی ہوئی پرت برقی رو کے لیے کم مزاحمتی راستہ فراہم کرکے دھات کی برقی چالکتا کو بہتر بنا سکتی ہے۔ مجموعی طور پر، دھات کی مصنوعات کی کارکردگی اور لمبی عمر کو بہتر بنانے کے لیے الیکٹرولیس پلاٹنگ ایک مؤثر طریقہ ہے۔

الیکٹرو لیس چڑھانا عام طور پر الیکٹرانکس اور طبی آلات سمیت متعدد ایپلی کیشنز میں استعمال ہوتا ہے۔ الیکٹرو لیس چڑھانا کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- الیکٹرانکس - دھات کی چالکتا اور وشوسنییتا کو بہتر بنانے کے لیے الیکٹرانک آلات کی تیاری میں اکثر الیکٹرو لیس چڑھانا استعمال کیا جاتا ہے۔ سونا، چاندی، اور دیگر کوندکٹو دھاتیں عام طور پر کنیکٹرز، رابطوں اور دیگر اجزاء کی الیکٹرو لیس چڑھانا کے لیے استعمال ہوتی ہیں۔

- طبی آلات - الیکٹرو لیس پلیٹنگ کا استعمال عام طور پر طبی صنعت میں جراحی کے آلات اور امپلانٹس کی بایو کمپیٹیبلٹی اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جاتا ہے۔ ٹائٹینیم اور دیگر بایوکمپیٹیبل دھاتیں اکثر الیکٹرولیس پلاٹنگ کے لیے استعمال ہوتی ہیں، اور یہ پائیدار اور جراثیم سے پاک ختم فراہم کر سکتی ہیں۔

- ایرو اسپیس اجزاء - ایرو اسپیس انڈسٹری میں الیکٹرو لیس پلیٹنگ کا استعمال اکثر ساختی اجزاء اور فاسٹنرز کے استحکام اور سنکنرن مزاحمت کو بہتر بنانے کے لیے کیا جاتا ہے۔ نکل، کوبالٹ، اور دیگر سنکنرن مزاحم دھاتیں عام طور پر الیکٹرولیس پلاٹنگ کے لیے استعمال ہوتی ہیں، اور یہ ایک مضبوط اور پائیدار تکمیل فراہم کر سکتی ہیں۔

مجموعی طور پر، الیکٹرو لیس پلاٹنگ ایک وسیع پیمانے پر استعمال ہونے والا عمل ہے جس میں الیکٹرانکس، میڈیکل اور ایرو اسپیس سمیت مختلف صنعتوں میں بہت سے اطلاقات ہیں۔

بلاسٹنگ

بلاسٹنگ ایک ایسا عمل ہے جس میں آلودگی کو ہٹانے اور کوٹنگ یا چڑھانے کے لیے دھات کی سطح تیار کرنے کے لیے ہائی پریشر ہوا یا پانی کا استعمال شامل ہے۔ یہ عمل عام طور پر دھات کی سطح سے زنگ، پیمانہ اور دیگر آلودگیوں کو ہٹانے اور ایک کھردری، غیر محفوظ سطح بنانے کے لیے استعمال کیا جاتا ہے جو کوٹنگ یا پلیٹنگ کے چپکنے کو بہتر بنا سکے۔ بلاسٹنگ مختلف طریقوں سے کی جا سکتی ہے، جیسے سینڈ بلاسٹنگ، واٹر جیٹنگ، یا گرٹ بلاسٹنگ، اور صفائی اور سطح کی تیاری کی مطلوبہ سطح کو حاصل کرنے کے لیے کھرچنے والے ذرات کی قسم اور سائز کا انتخاب کیا جا سکتا ہے۔

بلاسٹنگ کے کئی فوائد ہیں، بشمول آلودگیوں کو ہٹانا اور کوٹنگ یا چڑھانے کے لیے دھات کی سطح کی تیاری۔ بلاسٹنگ میں استعمال ہونے والے کھرچنے والے ذرات دھات کی سطح سے زنگ، پیمانہ اور دیگر آلودگیوں کو ہٹا سکتے ہیں، جو اس کی ظاہری شکل اور کارکردگی کو بہتر بنا سکتے ہیں۔ اس کے علاوہ، بلاسٹنگ دھات پر ایک کھردری، غیر محفوظ سطح بنا سکتی ہے، جو کوٹنگ یا چڑھانے والے مواد کے چپکنے کو بہتر بنا سکتی ہے۔ مجموعی طور پر، دھاتی مصنوعات کی کارکردگی اور لمبی عمر کو بہتر بنانے کے لیے بلاسٹنگ ایک مؤثر طریقہ ہے۔

بلاسٹنگ کو عام طور پر مختلف قسم کے ایپلی کیشنز میں استعمال کیا جاتا ہے، بشمول جہاز سازی اور آٹوموٹو انڈسٹریز۔ بلاسٹنگ کی کچھ عام ایپلی کیشنز میں شامل ہیں:

- جہاز سازی - بلاسٹنگ کا استعمال اکثر جہاز سازی میں سٹیل کے ہولوں اور دیگر ساختی اجزاء کی سطحوں سے زنگ اور دیگر آلودگیوں کو دور کرنے اور سطحوں کو کوٹنگ یا چڑھانے کے لیے تیار کرنے کے لیے کیا جاتا ہے۔

- آٹوموٹیو - بلاسٹنگ کا استعمال عام طور پر گاڑیوں کی صنعت میں کار کے پرزوں کی سطحوں سے زنگ اور دیگر آلودگیوں کو ہٹانے اور سطحوں کو کوٹنگ یا چڑھانے کے لیے تیار کرنے کے لیے کیا جاتا ہے۔

- صنعتی مشینری - بلاسٹنگ کا استعمال اکثر صنعتی شعبے میں مشینری اور آلات کی سطحوں سے زنگ اور دیگر آلودگیوں کو دور کرنے اور سطحوں کو کوٹنگ یا چڑھانے کے لیے تیار کرنے کے لیے کیا جاتا ہے۔

- پل اور عمارتیں - بلاسٹنگ کا استعمال عام طور پر تعمیراتی صنعت میں اسٹیل کے پلوں اور عمارتوں کی سطحوں سے زنگ اور دیگر آلودگیوں کو ہٹانے اور سطحوں کو کوٹنگ یا چڑھانے کے لیے تیار کرنے کے لیے کیا جاتا ہے۔

مجموعی طور پر، بلاسٹنگ ایک وسیع پیمانے پر استعمال ہونے والا عمل ہے جس میں جہاز سازی، آٹوموٹو اور تعمیرات سمیت مختلف صنعتوں میں بہت سے استعمال ہوتے ہیں۔

چلر کا سائز

دھات کی تکمیل کے عمل کے لیے صحیح چلر سائز کا انتخاب کرنے کے لیے، کئی عوامل پر غور کیا جانا چاہیے، بشمول دھات کی تکمیل کے عمل کی قسم، دھات کے پرزوں کا سائز جس پر عملدرآمد کیا جا رہا ہے، محیط درجہ حرارت اور نمی، اور ٹھنڈے پانی کا مطلوبہ درجہ حرارت۔

- دھات کی تکمیل کے عمل کی قسم: دھات کی تکمیل کے عمل کی قسم جس کا استعمال کیا جا رہا ہے وہ چلر کے سائز کو متاثر کر سکتا ہے۔ مثال کے طور پر، ایسے عمل جن کے لیے زیادہ درجہ حرارت یا پانی کی بڑی مقدار درکار ہوتی ہے، ان میں ٹھنڈک کی کافی گنجائش فراہم کرنے کے لیے بڑے چیلر کی ضرورت پڑ سکتی ہے۔

- دھاتی پرزوں کا سائز: پراسیس کیے جانے والے دھاتی پرزوں کا سائز بھی چلر کے سائز کو متاثر کر سکتا ہے۔ بڑے حصوں کو چھوٹے حصوں کی نسبت زیادہ ٹھنڈک کی گنجائش درکار ہوتی ہے، اس لیے چلر کے سائز کا انتخاب سب سے بڑے حصوں کے سائز کی بنیاد پر کیا جانا چاہیے۔

- محیطی درجہ حرارت اور نمی: محیطی درجہ حرارت اور نمی چِلر کے سائز کو متاثر کر سکتی ہے، کیونکہ زیادہ محیطی درجہ حرارت اور نمی چِلر پر ٹھنڈک کا بوجھ بڑھا سکتی ہے۔ چِلر کا سائز دھات کی تکمیل کے عمل کے دوران متوقع زیادہ سے زیادہ محیطی درجہ حرارت اور نمی کی بنیاد پر منتخب کیا جانا چاہیے۔

- ٹھنڈے پانی کا مطلوبہ درجہ حرارت: ٹھنڈے پانی کا مطلوبہ درجہ حرارت بھی چلر کے سائز کو متاثر کر سکتا ہے۔ ٹھنڈے پانی کے کم درجہ حرارت میں کافی ٹھنڈا کرنے کی گنجائش فراہم کرنے کے لیے بڑے چلر کی ضرورت پڑ سکتی ہے۔ چِلر کا سائز دھات کی تکمیل کے لیے مطلوبہ ٹھنڈے پانی کے درجہ حرارت کی بنیاد پر منتخب کیا جانا چاہیے۔

یہاں ایک سادہ کیلکولیٹر ہے جو کامل سائز تلاش کرنے میں آپ کی مدد کر سکتا ہے۔

ڈیوڈ، آپ نے ایک بہترین پوسٹ لکھا! درجہ حرارت کا انتظام الیکٹروپلاٹنگ، انوڈائزنگ، اور دھات کی تکمیل کے عمل کا ایک اہم حصہ ہے۔ تھرمل کیئر چلرز کے استعمال کے ذریعے، درست درجہ حرارت کو برقرار رکھنے اور گرمی کو ختم کر کے پورے عمل میں ریکٹیفائر اور ٹینکوں کو ٹھنڈا رکھا جاتا ہے۔ تاہم، یہ یاد رکھنا بہت ضروری ہے کہ دھاتی فنشنگ آپریشنز اکثر کافی مقدار میں تھرمل توانائی پیدا کرتے ہیں، جو اگر صحیح طریقے سے ختم نہ ہو تو مکمل شدہ اشیاء کے معیار پر منفی اثر ڈال سکتے ہیں۔