تشطيب المعادن هي عملية تتضمن معالجة سطح المعدن لتحسين مظهره وقوة تحمله ومقاومته للتآكل. هذه العملية مهمة في العديد من الصناعات والتطبيقات ، حيث يمكن أن تساعد في تحسين أداء المنتجات المعدنية وعمرها. على سبيل المثال ، في صناعة السيارات ، يمكن استخدام تشطيب المعادن لتحسين مظهر ومتانة أجزاء السيارة ، مثل العجلات ومكونات المحرك. في الصناعة الطبية ، يمكن استخدام تشطيب المعادن لتحسين التوافق الحيوي ومقاومة التآكل للأدوات الجراحية والغرسات. في صناعة الطيران ، يمكن استخدام تشطيب المعادن لتحسين القوة ومقاومة التآكل للمكونات الهيكلية والمثبتات. بشكل عام ، يعد تشطيب المعادن أمرًا ضروريًا في العديد من الصناعات والتطبيقات ، ويمكن أن يساعد في ضمان موثوقية المنتجات المعدنية وفعاليتها.

أنواع مختلفة من تشطيب المعادن

هناك العديد من الأنواع المختلفة من تشطيب المعادن ، ويمكن أن تختلف الأنواع المحددة المستخدمة حسب التطبيق والنتيجة المرجوة. تتضمن بعض الأنواع الشائعة لتشطيب المعادن ما يلي:

- أنودة - أنودة هي عملية تنطوي على معالجة كهروكيميائية لسطح معدني لإنشاء طبقة أكسيد واقية. يمكن أن تحسن هذه العملية من متانة المعدن ومقاومة التآكل.

- الطلاء - الطلاء هو عملية تتضمن وضع طبقة رقيقة من المعدن على سطح معدن آخر. تُستخدم هذه العملية بشكل شائع لتحسين المظهر ومقاومة التآكل والتوصيل الكهربائي للمعدن.

- التلميع - التلميع هو عملية تتضمن تنعيم سطح المعدن وتألقه. يمكن لهذه العملية تحسين المظهر ومقاومة المعدن للتآكل.

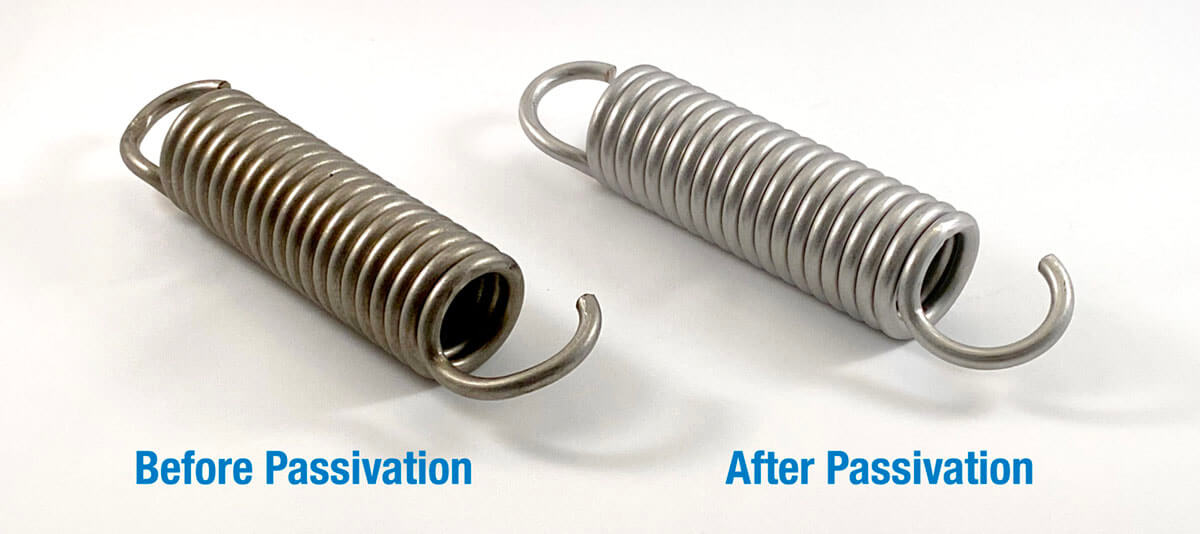

- التخميل - التخميل هو عملية تتضمن المعالجة الكيميائية لسطح معدني لإزالة الشوائب وتحسين مقاومته للتآكل.

- المعالجة الحرارية - المعالجة الحرارية هي عملية تتضمن تسخين المعدن وتبريده لتحسين خواصه الميكانيكية ، مثل قوته وصلابته وليونته.

- الطلاء - الطلاء هو عملية تتضمن تطبيق طبقة واقية على سطح المعدن. يمكن أن تحسن هذه العملية من متانة المعدن ومقاومة التآكل.

- الطلاء غير الكهربائي - الطلاء غير الكهربائي هو عملية تتضمن تطبيق طبقة من المعدن على سطح معدن آخر دون استخدام الكهرباء. تستخدم هذه العملية بشكل شائع لتحسين مقاومة التآكل والتوصيل الكهربائي للمعدن.

- التفجير - عملية التفجير هي عملية تتضمن دفع جزيئات كاشطة على سطح معدني لإزالة الملوثات وتحسين مظهرها. يمكن أيضًا استخدام هذه العملية لإعداد سطح معدني للطلاء أو الطلاء.

أنودة

الأنودة هي عملية تتضمن المعالجة الكهروكيميائية لسطح المعدن لإنشاء طبقة أكسيد واقية. تُستخدم هذه العملية عادةً على معادن مثل الألومنيوم والتيتانيوم ، وتتضمن غمر المعدن في محلول إلكتروليتي وتطبيق تيار كهربائي. يتسبب هذا التيار في أكسدة المعدن وتشكيل طبقة رقيقة واقية على سطحه. يمكن التحكم في سماكة طبقة الأكسيد وخصائصها عن طريق تعديل التيار الكهربائي وتكوين المحلول الإلكتروليتي.

للأنودة العديد من الفوائد ، بما في ذلك إنشاء طبقة أكسيد واقية يمكنها تحسين متانة المعدن ومقاومته للتآكل. تعمل طبقة الأكسيد كحاجز لمنع تغلغل الرطوبة والملوثات الأخرى ، ويمكنها أيضًا توفير الحماية ضد الأشعة فوق البنفسجية والعوامل البيئية الأخرى. يمكن للأنودة أيضًا تحسين مظهر المعدن ، حيث يمكن صبغ طبقة الأكسيد بمجموعة متنوعة من الألوان لإضفاء لمسة نهائية زخرفية. بشكل عام ، يعد الطلاء الأنودية طريقة فعالة لتحسين أداء وعمر المنتجات المعدنية.

إنها عملية متعددة الاستخدامات ومستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات. تتضمن بعض التطبيقات الشائعة للأنودة ما يلي:

- النوافذ والأبواب المصنوعة من الألمنيوم - يمكن استخدام طلاء الأنودة لتحسين المتانة ومقاومة التآكل للنوافذ والأبواب المصنوعة من الألومنيوم ، ويمكن أن توفر أيضًا لمسة نهائية زخرفية.

- انحياز وسقف الألمنيوم - يمكن استخدام الطلاء الأنودية لتحسين المتانة ومقاومة التآكل لجوانب الألمنيوم والأسقف ، ويمكن أن توفر أيضًا تشطيبًا زخرفيًا.

- قطع غيار السيارات المصنوعة من الألومنيوم - يمكن استخدام طلاء الأنودة لتحسين المتانة ومقاومة التآكل لأجزاء السيارات المصنوعة من الألومنيوم ، مثل العجلات ومكونات المحرك وأنظمة التعليق.

- أثاث وتركيبات الألمنيوم - يمكن استخدام طلاء الألمنيوم لتحسين المتانة ومقاومة التآكل للأثاث والتركيبات المصنوعة من الألومنيوم ، كما يمكن أن توفر تشطيبًا زخرفيًا.

- غرسات وأدوات التيتانيوم الطبية - يمكن استخدام الأنودة لتحسين التوافق الحيوي ومقاومة التآكل للغرسات والأدوات الطبية المصنوعة من التيتانيوم ، مثل البراغي والدبابيس والألواح.

- مكونات التيتانيوم الفضائية - يمكن استخدام الأنودة لتحسين المتانة ومقاومة التآكل لمكونات التيتانيوم الفضائية ، مثل السحابات والمفصلات والعناصر الهيكلية.

- إلكترونيات الألومنيوم والتيتانيوم - يمكن استخدام الأنودة لتحسين المتانة ومقاومة التآكل لإلكترونيات الألومنيوم والتيتانيوم ، مثل العلب والموصلات.

بشكل عام ، تعتبر عملية الأنودة عملية مستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات ، بما في ذلك البناء والسيارات والفضاء والصناعات الطبية.

تصفيح

الطلاء هو عملية تتضمن وضع طبقة رقيقة من المعدن على سطح معدن آخر. تُستخدم هذه العملية بشكل شائع لتحسين المظهر ومقاومة التآكل والتوصيل الكهربائي للمعدن. يشمل الطلاء غمر المعدن في محلول إلكتروليتي وتطبيق تيار كهربائي. يتسبب هذا التيار في ترسيب معدن الطلاء على سطح المعدن ، مكونًا طبقة رقيقة وموحدة. يمكن التحكم في سماكة وخصائص الطبقة المطلية عن طريق تعديل التيار الكهربائي وتكوين المحلول الإلكتروليتي.

للطلاء العديد من الفوائد ، بما في ذلك تحسين المظهر ومقاومة التآكل والتوصيل الكهربائي. يمكن صقل الطبقة المطلية لإضفاء لمسة نهائية لامعة ، ويمكن أيضًا صبغها بمجموعة متنوعة من الألوان لتوفير لمسة نهائية زخرفية. يمكن أن توفر الطبقة المطلية أيضًا حماية ضد التآكل من خلال العمل كحاجز لمنع تغلغل الرطوبة والملوثات الأخرى. بالإضافة إلى ذلك ، يمكن للطبقة المطلية تحسين التوصيل الكهربائي للمعدن من خلال توفير مسار منخفض المقاومة للتيار الكهربائي. بشكل عام ، يعتبر الطلاء طريقة فعالة لتحسين أداء ومظهر المنتجات المعدنية.

يشيع استخدام الطلاء في مجموعة متنوعة من التطبيقات ، بما في ذلك المجوهرات وقطع غيار السيارات. تشمل بعض التطبيقات الشائعة للطلاء ما يلي:

- المجوهرات - غالبًا ما يستخدم الطلاء في إنتاج المجوهرات لتحسين مظهر المعدن ومتانته. يشيع استخدام الذهب والفضة والمعادن النفيسة الأخرى في الطلاء ، ويمكن أن توفر لمسة نهائية لامعة وزخرفية.

- قطع غيار السيارات - يستخدم الطلاء بشكل شائع في صناعة السيارات لتحسين المظهر ومقاومة التآكل لأجزاء السيارة. غالبًا ما يستخدم طلاء الكروم على العجلات والمصدات والأجزاء الخارجية الأخرى لتوفير تشطيب لامع ، وتستخدم معادن أخرى مثل النيكل والنحاس لطلاء مكونات المحرك والأجزاء الداخلية الأخرى.

- الإلكترونيات - غالبًا ما يستخدم الطلاء في إنتاج الأجهزة الإلكترونية لتحسين موصلية المعدن وموثوقيته. يشيع استخدام الذهب والفضة والمعادن الموصلة الأخرى في طلاء الموصلات وجهات الاتصال والمكونات الأخرى.

- الأجهزة الطبية - يستخدم الطلاء بشكل شائع في الصناعة الطبية لتحسين التوافق الحيوي ومقاومة التآكل للأدوات الجراحية والغرسات. غالبًا ما يتم استخدام التيتانيوم وغيره من المعادن المتوافقة حيويًا في الطلاء ، ويمكن أن توفر لمسة نهائية متينة ومعقمة.

- مكونات الفضاء - غالبًا ما يستخدم الطلاء في صناعة الطيران لتحسين المتانة ومقاومة التآكل للمكونات الهيكلية والمثبتات. يتم استخدام النيكل والكروم والمعادن الأخرى المقاومة للتآكل بشكل شائع في الطلاء ، ويمكن أن توفر تشطيبًا قويًا ودائمًا.

بشكل عام ، يعد الطلاء عملية مستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات ، بما في ذلك المجوهرات والسيارات والإلكترونيات والطبية والفضاء.

تلميع

التلميع هو عملية تتضمن تنعيم سطح المعدن وتألقه. تستخدم هذه العملية بشكل شائع لتحسين المظهر ومقاومة المعدن للتآكل. يتضمن التلميع استخدام الجزيئات الكاشطة ومواد التشحيم لإزالة العيوب وخلق لمسة نهائية ناعمة ولامعة. يمكن وضع الجسيمات الكاشطة يدويًا ، باستخدام قطعة قماش أو وسادة ، أو ميكانيكيًا باستخدام آلة تلميع أو عجلة تلميع. يمكن اختيار نوع وحبيبات الجسيمات الكاشطة لتحقيق المستوى المطلوب من التنعيم واللمعان ، ويمكن أن تساعد مواد التشحيم في تقليل الاحتكاك والحرارة أثناء عملية التلميع.

للتلميع العديد من الفوائد ، بما في ذلك تحسين المظهر ومقاومة التآكل. يمكن أن توفر اللمسات النهائية المصقولة مظهرًا لامعًا وزخرفيًا ، ويمكن أيضًا أن تعزز اللون والملمس الطبيعي للمعدن. بالإضافة إلى ذلك ، يمكن أن يزيل التلميع عيوب السطح والملوثات ، والتي يمكن أن تحسن مقاومة التآكل للمعدن عن طريق تقليل عدد المواقع التي يمكن أن يبدأ فيها التآكل. بشكل عام ، يعد التلميع طريقة فعالة لتحسين مظهر وأداء المنتجات المعدنية.

يستخدم التلميع بشكل شائع في منتجات الفولاذ المقاوم للصدأ والنحاس الأصفر ، لأن هذه المعادن لها درجة عالية من التقارب للحصول على لمسة نهائية لامعة. تتضمن بعض التطبيقات الشائعة للتلميع ما يلي:

- أجهزة الفولاذ المقاوم للصدأ - يمكن استخدام التلميع لتحسين المظهر ومقاومة التآكل للأجهزة المصنوعة من الفولاذ المقاوم للصدأ ، مثل الثلاجات والأفران وغسالات الأطباق.

- تجهيزات المطابخ والحمامات المصنوعة من الفولاذ المقاوم للصدأ - يمكن استخدام التلميع لتحسين المظهر ومقاومة التآكل لتركيبات المطابخ والحمامات المصنوعة من الفولاذ المقاوم للصدأ ، مثل الأحواض والحنفيات وقضبان المناشف.

- الأدوات الطبية المصنوعة من الفولاذ المقاوم للصدأ - يمكن استخدام التلميع لتحسين المظهر ومقاومة التآكل للأدوات الطبية المصنوعة من الفولاذ المقاوم للصدأ ، مثل المباضع والملقط والإبر.

- الآلات الموسيقية النحاسية - يمكن استخدام التلميع لتحسين المظهر ومقاومة التآكل للآلات الموسيقية النحاسية ، مثل الأبواق والترومبون والساكسفون.

- أجهزة الأبواب والخزائن النحاسية - يمكن استخدام التلميع لتحسين المظهر ومقاومة التآكل للأبواب النحاسية وأجهزة الخزانة ، مثل المقابض والمفصلات والأقفال.

بشكل عام ، يعد التلميع عملية فعالة يمكن استخدامها على مجموعة متنوعة من منتجات الفولاذ المقاوم للصدأ والنحاس لتحسين مظهرها وأدائها.

التخميل

يتضمن التخميل المعالجة الكيميائية لسطح المعدن لإزالة الشوائب وتحسين مقاومته للتآكل. تُستخدم هذه العملية عادةً على معادن مثل الفولاذ المقاوم للصدأ والنحاس ، وتتضمن غمر المعدن في محلول كيميائي والسماح له بالتفاعل مع سطح المعدن. يحتوي المحلول الكيميائي على مواد كيميائية تتفاعل مع المعدن لتشكيل طبقة واقية على سطحه. يمكن التحكم في سماكة وخصائص الطبقة الواقية عن طريق تعديل تركيز وتركيب المحلول الكيميائي.

التخميل له فوائد عديدة ، بما في ذلك تحسين مقاومة التآكل وإزالة الشوائب. يمكن أن توفر الطبقة الواقية المتكونة أثناء التخميل حاجزًا لمنع تغلغل الرطوبة والملوثات الأخرى ، ويمكن أن توفر أيضًا الحماية من العوامل البيئية مثل ضوء الأشعة فوق البنفسجية وتقلبات درجات الحرارة. بالإضافة إلى ذلك ، يمكن أن يزيل التخميل الشوائب والملوثات الأخرى التي يمكن أن تسبب التآكل ، مثل الزيت والشحوم ، والتي يمكن أن تحسن مقاومة المعدن للتآكل بشكل عام. بشكل عام ، يعتبر التخميل طريقة فعالة لتحسين أداء وعمر المنتجات المعدنية.

يستخدم التخميل بشكل شائع في منتجات الفولاذ المقاوم للصدأ والنحاس ، حيث أن هذه المعادن شديدة التفاعل ويمكن أن تستفيد من الطبقة الواقية التي تم إنشاؤها أثناء عملية التخميل. تتضمن بعض التطبيقات الشائعة للتخميل ما يلي:

- تجهيزات المطابخ والحمامات المصنوعة من الفولاذ المقاوم للصدأ - يمكن استخدام التخميل لتحسين مقاومة التآكل لتركيبات المطابخ والحمامات المصنوعة من الفولاذ المقاوم للصدأ ، مثل الأحواض والحنفيات وقضبان المناشف.

- الأدوات الطبية المصنوعة من الفولاذ المقاوم للصدأ - يمكن استخدام التخميل لتحسين مقاومة التآكل والتوافق الحيوي للأدوات الطبية المصنوعة من الفولاذ المقاوم للصدأ ، مثل المباضع والملقط والإبر.

- مكونات الفضاء من الفولاذ المقاوم للصدأ - يمكن استخدام التخميل لتحسين مقاومة التآكل لمكونات الفضاء من الفولاذ المقاوم للصدأ ، مثل السحابات والمفصلات والعناصر الهيكلية.

- السباكة النحاسية - يمكن استخدام التخميل لتحسين مقاومة التآكل لأنابيب النحاس ، مثل الأنابيب والتجهيزات والصمامات.

- الأسلاك الكهربائية النحاسية - يمكن استخدام التخميل لتحسين مقاومة التآكل وموصلية الأسلاك الكهربائية النحاسية ، مثل الكابلات والموصلات.

بشكل عام ، يعتبر التخميل عملية فعالة يمكن استخدامها على مجموعة متنوعة من منتجات الفولاذ المقاوم للصدأ والنحاس لتحسين أدائها وطول عمرها.

المعالجة الحرارية

المعالجة الحرارية هي عملية تتضمن تسخين المعدن وتبريده لتحسين خواصه الميكانيكية ، مثل قوته وصلابته وليونته. تُستخدم هذه العملية بشكل شائع في معادن مثل الفولاذ والألمنيوم ، وتتضمن تسخين المعدن إلى درجة حرارة عالية ثم تبريده بسرعة. يمكن التحكم في درجة الحرارة ومعدل التبريد لتحقيق الخصائص المرغوبة للمعدن.

للمعالجة الحرارية فوائد عديدة منها تحسين الخواص الميكانيكية مثل القوة والصلابة. يمكن أن يتمتع المعدن المعالج بالحرارة بقوة وصلابة أعلى من المعدن غير المعالج ، مما يجعله أكثر مقاومة للتشوه والتآكل. بالإضافة إلى ذلك ، يمكن للمعالجة الحرارية تحسين ليونة المعدن ، مما يجعله أكثر مقاومة للتشقق والكسر. بشكل عام ، تعتبر المعالجة الحرارية طريقة فعالة لتحسين أداء ومتانة المنتجات المعدنية.

تستخدم المعالجة الحرارية بشكل شائع في منتجات الصلب والألمنيوم ، حيث تتمتع هذه المعادن بقدرة عالية على تحسين الخواص الميكانيكية من خلال المعالجة الحرارية. تتضمن بعض التطبيقات الشائعة للمعالجة الحرارية ما يلي:

- قطع غيار السيارات الفولاذية - يمكن استخدام المعالجة الحرارية لتحسين قوة ومتانة أجزاء السيارات الفولاذية ، مثل التروس والأعمدة والينابيع.

- مكونات البناء الفولاذي - يمكن استخدام المعالجة الحرارية لتحسين قوة ومتانة مكونات البناء الفولاذية ، مثل العوارض والأعمدة والمثبتات.

- الأدوات والمعدات الفولاذية - يمكن استخدام المعالجة الحرارية لتحسين قوة ومتانة الأدوات والمعدات الفولاذية ، مثل المطارق والكماشة والمناشير.

- قطع غيار السيارات المصنوعة من الألومنيوم - يمكن استخدام المعالجة الحرارية لتحسين قوة ومتانة أجزاء السيارات المصنوعة من الألومنيوم ، مثل العجلات ومكونات المحرك وأنظمة التعليق.

- مكونات الألومنيوم الفضائية - يمكن استخدام المعالجة الحرارية لتحسين قوة ومتانة مكونات الألومنيوم الفضائية ، مثل السحابات والمفصلات والعناصر الهيكلية.

بشكل عام ، المعالجة الحرارية هي عملية مستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات ، بما في ذلك السيارات والبناء والفضاء.

طلاء

الطلاء هو عملية تتضمن تطبيق طبقة واقية على سطح المعدن. تُستخدم هذه العملية بشكل شائع لتحسين المتانة ومقاومة المعدن للتآكل ، ويمكن أن توفر أيضًا لمسة نهائية زخرفية. يمكن تطبيق الطلاء باستخدام مجموعة متنوعة من الطرق ، مثل الرش أو الغمس أو التنظيف بالفرشاة ، ويمكن اختيار نوع مادة الطلاء وسمكها لتحقيق الخصائص المرغوبة.

للطلاء العديد من الفوائد ، بما في ذلك تحسين المتانة ومقاومة التآكل. يمكن أن توفر مادة الطلاء حاجزًا لمنع تغلغل الرطوبة والملوثات الأخرى ، ويمكن أن توفر أيضًا الحماية من العوامل البيئية مثل ضوء الأشعة فوق البنفسجية وتقلبات درجات الحرارة. بالإضافة إلى ذلك ، يمكن للطلاء تحسين مظهر المعدن ، حيث يمكن صبغ مادة الطلاء في مجموعة متنوعة من الألوان لتوفير لمسة نهائية زخرفية. بشكل عام ، يعد الطلاء طريقة فعالة لتحسين أداء وطول عمر المنتجات المعدنية.

يشيع استخدام الطلاء في مجموعة متنوعة من التطبيقات ، بما في ذلك منتجات السيارات والصناعية. تتضمن بعض التطبيقات الشائعة للطلاء ما يلي:

- قطع غيار السيارات - يستخدم الطلاء بشكل شائع في صناعة السيارات لتحسين المتانة ومقاومة التآكل لأجزاء السيارة. غالبًا ما يستخدم طلاء المسحوق على العجلات والمصدات والأجزاء الخارجية الأخرى لتوفير تشطيب متين وزخرفي ، وتستخدم الطلاءات الأخرى مثل الإيبوكسي والبولي يوريثين لطلاء مكونات المحرك والأجزاء الداخلية الأخرى.

- الآلات الصناعية - غالبًا ما يستخدم الطلاء في القطاع الصناعي لتحسين المتانة ومقاومة التآكل للآلات والمعدات. يشيع استخدام طلاء المسحوق لطلاء الأجزاء والمكونات المعدنية ، ويمكن أن يوفر لمسة نهائية متينة ومقاومة للتآكل.

- الأجهزة - غالبًا ما يستخدم الطلاء في إنتاج الأجهزة لتحسين متانة المعدن ومقاومته للتآكل. يشيع استخدام مسحوق الطلاء لطلاء الثلاجات والأفران والأجهزة الأخرى ، ويمكن أن يوفر لمسة نهائية زخرفية طويلة الأمد.

- الأثاث - غالبًا ما يستخدم الطلاء في إنتاج الأثاث لتحسين متانة المعدن ومظهره. يشيع استخدام طلاء المسحوق لطلاء الإطارات المعدنية والأرجل والمكونات الأخرى ، ويمكن أن يوفر لمسة نهائية زخرفية ومقاومة للخدش.

بشكل عام ، يعد الطلاء عملية مستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات ، بما في ذلك السيارات والصناعات والأثاث.

الطلاء الكهربائي

الطلاء غير الكهربائي هو عملية تتضمن تطبيق طبقة رقيقة من المعدن على سطح معدن آخر باستخدام تفاعل كيميائي بدلاً من التيار الكهربائي. تستخدم هذه العملية بشكل شائع لتحسين مقاومة التآكل والتوصيل الكهربائي للمعدن. يتضمن الطلاء غير الكهربائي غمر المعدن في محلول كيميائي يحتوي على معدن الطلاء ، وعامل اختزال يتسبب في ترسيب المعدن المطلي على سطح المعدن. يمكن التحكم في سمك وخصائص الطبقة المطلية عن طريق تعديل تركيز وتركيب المحلول الكيميائي.

الطلاء غير الكهربائي له فوائد عديدة ، بما في ذلك تحسين مقاومة التآكل والتوصيل الكهربائي. يمكن أن توفر الطبقة المطلية حاجزًا لمنع تغلغل الرطوبة والملوثات الأخرى ، ويمكنها أيضًا توفير الحماية من العوامل البيئية مثل ضوء الأشعة فوق البنفسجية وتقلبات درجات الحرارة. بالإضافة إلى ذلك ، يمكن للطبقة المطلية تحسين التوصيل الكهربائي للمعدن من خلال توفير مسار منخفض المقاومة للتيار الكهربائي. بشكل عام ، يعتبر الطلاء غير الكهربائي طريقة فعالة لتحسين أداء وطول عمر المنتجات المعدنية.

يشيع استخدام الطلاء غير الكهربائي في مجموعة متنوعة من التطبيقات ، بما في ذلك الأجهزة الإلكترونية والأجهزة الطبية. تتضمن بعض التطبيقات الشائعة للطلاء الكهربائي ما يلي:

- الإلكترونيات - غالبًا ما يستخدم الطلاء غير الكهربائي في إنتاج الأجهزة الإلكترونية لتحسين موصلية المعدن وموثوقيته. يشيع استخدام الذهب والفضة والمعادن الموصلة الأخرى للطلاء الكهربائي للموصلات وجهات الاتصال والمكونات الأخرى.

- الأجهزة الطبية - يشيع استخدام الطلاء غير الكهربائي في الصناعة الطبية لتحسين التوافق الحيوي ومقاومة التآكل للأدوات الجراحية والغرسات. غالبًا ما يستخدم التيتانيوم وغيره من المعادن المتوافقة حيويًا في الطلاء غير الكهربائي ، ويمكن أن يوفر لمسة نهائية متينة ومعقمة.

- مكونات الفضاء - غالبًا ما يستخدم الطلاء غير الكهربائي في صناعة الطيران لتحسين المتانة ومقاومة التآكل للمكونات الهيكلية والمثبتات. يشيع استخدام النيكل والكوبالت والمعادن الأخرى المقاومة للتآكل في الطلاء غير الكهربائي ، ويمكن أن توفر تشطيبًا قويًا ودائمًا.

بشكل عام ، الطلاء غير الكهربائي هو عملية مستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات ، بما في ذلك الإلكترونيات والطبية والفضاء.

نسف

التفجير هو عملية تنطوي على استخدام هواء عالي الضغط أو ماء لإزالة الملوثات وإعداد سطح معدني للطلاء أو الطلاء. تُستخدم هذه العملية بشكل شائع لإزالة الصدأ والقشور والملوثات الأخرى من سطح المعدن ، وإنشاء سطح خشن مسامي يمكنه تحسين التصاق الطلاء أو الطلاء. يمكن إجراء عملية التفجير باستخدام طرق مختلفة ، مثل السفع الرملي أو النفث بالماء أو تفجير الحصى ، ويمكن اختيار نوع وحجم الجسيمات الكاشطة لتحقيق المستوى المطلوب من التنظيف وإعداد السطح.

للنسف العديد من الفوائد ، بما في ذلك إزالة الملوثات وإعداد السطح المعدني للطلاء أو الطلاء. يمكن للجسيمات الكاشطة المستخدمة في عملية التفجير أن تزيل الصدأ والقشور والملوثات الأخرى من سطح المعدن ، مما يحسن مظهره وأدائه. بالإضافة إلى ذلك ، يمكن أن تخلق عملية التفجير سطحًا خشنًا مساميًا على المعدن ، مما قد يحسن التصاق الطلاء أو مادة الطلاء. بشكل عام ، يعتبر التفجير طريقة فعالة لتحسين أداء المنتجات المعدنية وطول عمرها.

يشيع استخدام التفجير في مجموعة متنوعة من التطبيقات ، بما في ذلك صناعة السفن وصناعات السيارات. تتضمن بعض التطبيقات الشائعة للتفجير ما يلي:

- بناء السفن - غالبًا ما يستخدم التفجير في بناء السفن لإزالة الصدأ والملوثات الأخرى من أسطح الهياكل الفولاذية والمكونات الهيكلية الأخرى ، ولإعداد الأسطح للطلاء أو الطلاء.

- السيارات - يشيع استخدام التفجير في صناعة السيارات لإزالة الصدأ والملوثات الأخرى من أسطح أجزاء السيارة ، ولإعداد الأسطح للطلاء أو الطلاء.

- الآلات الصناعية - غالبًا ما يستخدم التفجير في القطاع الصناعي لإزالة الصدأ والملوثات الأخرى من أسطح الآلات والمعدات ، ولتحضير الأسطح للطلاء أو الطلاء.

- الجسور والمباني - يشيع استخدام التفجير في صناعة البناء لإزالة الصدأ والملوثات الأخرى من أسطح الجسور والمباني الفولاذية ، ولإعداد الأسطح للطلاء أو الطلاء.

بشكل عام ، يعتبر التفجير عملية مستخدمة على نطاق واسع ولها العديد من التطبيقات في مختلف الصناعات ، بما في ذلك بناء السفن والسيارات والبناء.

حجم المبرد

لاختيار حجم المبرد المناسب لعمليات تشطيب المعادن ، يجب مراعاة عدة عوامل ، بما في ذلك نوع عملية صقل المعدن ، وحجم الأجزاء المعدنية التي تتم معالجتها ، ودرجة الحرارة المحيطة والرطوبة ، ودرجة الحرارة المطلوبة للماء المبرد.

- نوع عملية تشطيب المعادن: يمكن أن يؤثر نوع عملية تشطيب المعادن المستخدمة على حجم المبرد المطلوب. على سبيل المثال ، قد تتطلب العمليات التي تتطلب درجات حرارة عالية أو كميات كبيرة من الماء مبرد أكبر لتوفير سعة تبريد كافية.

- حجم الأجزاء المعدنية: يمكن أن يؤثر حجم الأجزاء المعدنية التي تتم معالجتها أيضًا على حجم المبرد المطلوب. قد تتطلب الأجزاء الأكبر سعة تبريد أكبر من الأجزاء الأصغر ، لذلك يجب تحديد حجم المبرد بناءً على حجم الأجزاء الأكبر التي تتم معالجتها.

- درجة الحرارة المحيطة والرطوبة: يمكن أن تؤثر درجة الحرارة المحيطة والرطوبة على حجم المبرد المطلوب ، حيث يمكن أن تؤدي درجات الحرارة المحيطة والرطوبة المرتفعة إلى زيادة حمل التبريد على المبرد. يجب تحديد حجم المبرد بناءً على درجة الحرارة المحيطة القصوى والرطوبة المتوقعة أثناء عملية صقل المعدن.

- درجة الحرارة المرغوبة للماء المبرد: درجة الحرارة المرغوبة للماء المبرد يمكن أن تؤثر أيضًا على حجم المبرد المطلوب. قد تتطلب درجات حرارة الماء البارد المنخفضة مبرد أكبر لتوفير قدرة تبريد كافية. يجب تحديد حجم المبرد بناءً على درجة حرارة الماء المبرد المطلوبة لعملية تشطيب المعادن.

إليك آلة حاسبة بسيطة يمكنها مساعدتك في العثور على الحجم المثالي.

ديفيد ، لقد كتبت منشورًا ممتازًا! تعد إدارة درجة الحرارة جزءًا مهمًا من عمليات الطلاء الكهربائي والأنودة وصقل المعادن. من خلال استخدام مبردات العناية الحرارية ، يتم الحفاظ على المقوم والخزانات باردة طوال العملية من خلال الحفاظ على درجة الحرارة الصحيحة والتخلص من الحرارة. ومع ذلك ، من الضروري أن نتذكر أن عمليات تشطيب المعادن غالبًا ما تولد كميات كبيرة من الطاقة الحرارية ، والتي ، إذا لم يتم تبديدها بشكل صحيح ، يمكن أن تؤثر سلبًا على جودة العناصر المكتملة.