La finitura dei metalli è un processo che prevede il trattamento della superficie di un metallo per migliorarne l'aspetto, la durata e la resistenza alla corrosione. Questo processo è importante in molti settori e applicazioni, poiché può contribuire a migliorare le prestazioni e la durata dei prodotti metallici. Ad esempio, nel settore automobilistico, la finitura dei metalli può essere utilizzata per migliorare l’aspetto e la durata delle parti dell’auto, come ruote e componenti del motore. Nel settore medico, la finitura dei metalli può essere utilizzata per migliorare la biocompatibilità e la resistenza alla corrosione di strumenti chirurgici e impianti. Nell'industria aerospaziale, la finitura dei metalli può essere utilizzata per migliorare la robustezza e la resistenza alla corrosione dei componenti strutturali e degli elementi di fissaggio. Nel complesso, la finitura dei metalli è essenziale in molti settori e applicazioni e può contribuire a garantire l'affidabilità e l'efficacia dei prodotti in metallo.

Diversi tipi di finiture metalliche

Esistono molti tipi diversi di finitura dei metalli e i tipi specifici utilizzati possono variare a seconda dell'applicazione e del risultato desiderato. Alcuni tipi comuni di finitura metallica includono:

- Anodizzazione – L'anodizzazione è un processo che prevede il trattamento elettrochimico di una superficie metallica per creare uno strato protettivo di ossido. Questo processo può migliorare la durabilità e la resistenza alla corrosione del metallo.

- Placcatura – La placcatura è un processo che prevede l'applicazione di un sottile strato di metallo sulla superficie di un altro metallo. Questo processo è comunemente utilizzato per migliorare l'aspetto, la resistenza alla corrosione e la conduttività elettrica del metallo.

- Lucidatura – La lucidatura è un processo che prevede la levigatura e la brillantezza della superficie di un metallo. Questo processo può migliorare l'aspetto e la resistenza alla corrosione del metallo.

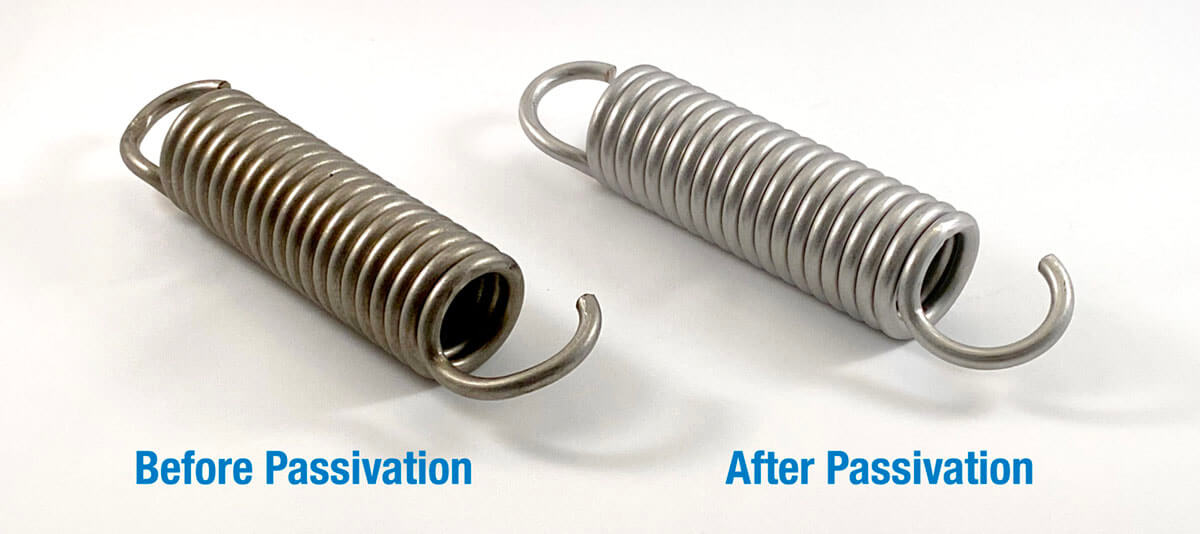

- Passivazione – La passivazione è un processo che prevede il trattamento chimico di una superficie metallica per rimuovere le impurità e migliorarne la resistenza alla corrosione.

- Trattamento termico – Il trattamento termico è un processo che prevede il riscaldamento e il raffreddamento di un metallo per migliorarne le proprietà meccaniche, come resistenza, durezza e duttilità.

- Rivestimento: il rivestimento è un processo che prevede l'applicazione di uno strato protettivo sulla superficie di un metallo. Questo processo può migliorare la durabilità e la resistenza alla corrosione del metallo.

- Placcatura chimica – La placcatura chimica è un processo che prevede l'applicazione di uno strato di metallo sulla superficie di un altro metallo senza l'uso di elettricità. Questo processo è comunemente utilizzato per migliorare la resistenza alla corrosione e la conduttività elettrica del metallo.

- Sabbiatura: la sabbiatura è un processo che prevede la spinta di particelle abrasive su una superficie metallica per rimuovere contaminanti e migliorarne l'aspetto. Questo processo può essere utilizzato anche per preparare una superficie metallica per il rivestimento o la placcatura.

Anodizzazione

L'anodizzazione è un processo che prevede il trattamento elettrochimico della superficie di un metallo per creare uno strato protettivo di ossido. Questo processo viene tipicamente utilizzato su metalli come alluminio e titanio e prevede l'immersione del metallo in una soluzione elettrolitica e l'applicazione di una corrente elettrica. Questa corrente provoca l'ossidazione del metallo e la formazione di un sottile strato protettivo sulla sua superficie. Lo spessore e le proprietà dello strato di ossido possono essere controllati regolando la corrente elettrica e la composizione della soluzione elettrolitica.

L'anodizzazione presenta numerosi vantaggi, tra cui la creazione di uno strato protettivo di ossido che può migliorare la durata e la resistenza alla corrosione del metallo. Lo strato di ossido funge da barriera per impedire la penetrazione di umidità e altri contaminanti e può anche fornire protezione contro i raggi UV e altri fattori ambientali. L'anodizzazione può anche migliorare l'aspetto del metallo, poiché lo strato di ossido può essere tinto in una varietà di colori per creare una finitura decorativa. Nel complesso, l'anodizzazione è un modo efficace per migliorare le prestazioni e la durata dei prodotti in metallo.

È un processo versatile e ampiamente utilizzato che ha molte applicazioni in vari settori. Alcune applicazioni comuni dell'anodizzazione includono:

- Finestre e porte in alluminio – L'anodizzazione può essere utilizzata per migliorare la durata e la resistenza alla corrosione di finestre e porte in alluminio e può anche fornire una finitura decorativa.

- Rivestimenti e coperture in alluminio – L'anodizzazione può essere utilizzata per migliorare la durata e la resistenza alla corrosione dei rivestimenti e delle coperture in alluminio e può anche fornire una finitura decorativa.

- Parti automobilistiche in alluminio: l'anodizzazione può essere utilizzata per migliorare la durata e la resistenza alla corrosione delle parti automobilistiche in alluminio, come ruote, componenti del motore e sistemi di sospensione.

- Mobili e infissi in alluminio – L'anodizzazione può essere utilizzata per migliorare la durata e la resistenza alla corrosione di mobili e infissi in alluminio e può anche fornire una finitura decorativa.

- Impianti e strumenti medici in titanio – L'anodizzazione può essere utilizzata per migliorare la biocompatibilità e la resistenza alla corrosione di impianti e strumenti medici in titanio, come viti, perni e placche.

- Componenti aerospaziali in titanio – L'anodizzazione può essere utilizzata per migliorare la durata e la resistenza alla corrosione dei componenti aerospaziali in titanio, come elementi di fissaggio, cerniere ed elementi strutturali.

- Componenti elettronici in alluminio e titanio – L'anodizzazione può essere utilizzata per migliorare la durata e la resistenza alla corrosione dei componenti elettronici in alluminio e titanio, come custodie e connettori.

Nel complesso, l'anodizzazione è un processo ampiamente utilizzato che ha molte applicazioni in vari settori, tra cui l'edilizia, l'automotive, l'aerospaziale e il medico.

Placcatura

La placcatura è un processo che prevede l'applicazione di un sottile strato di metallo sulla superficie di un altro metallo. Questo processo è comunemente utilizzato per migliorare l'aspetto, la resistenza alla corrosione e la conduttività elettrica del metallo. La placcatura prevede l'immersione del metallo in una soluzione elettrolitica e l'applicazione di una corrente elettrica. Questa corrente fa sì che il metallo di placcatura si depositi sulla superficie del metallo, formando uno strato sottile e uniforme. Lo spessore e le proprietà dello strato placcato possono essere controllati regolando la corrente elettrica e la composizione della soluzione elettrolitica.

La placcatura presenta numerosi vantaggi, tra cui il miglioramento dell'aspetto, della resistenza alla corrosione e della conduttività elettrica. Lo strato placcato può essere lucidato per creare una finitura lucida e può anche essere tinto in una varietà di colori per fornire una finitura decorativa. Lo strato placcato può anche fornire protezione contro la corrosione agendo come una barriera per impedire la penetrazione di umidità e altri contaminanti. Inoltre, lo strato placcato può migliorare la conduttività elettrica del metallo fornendo un percorso a bassa resistenza per la corrente elettrica. Nel complesso, la placcatura è un modo efficace per migliorare le prestazioni e l'aspetto dei prodotti in metallo.

La placcatura è comunemente utilizzata in una varietà di applicazioni, tra cui gioielli e parti automobilistiche. Alcune applicazioni comuni della placcatura includono:

- Gioielleria: la placcatura viene spesso utilizzata nella produzione di gioielli per migliorare l'aspetto e la durata del metallo. Oro, argento e altri metalli preziosi sono comunemente usati per la placcatura e possono fornire una finitura lucida e decorativa.

- Parti automobilistiche: la placcatura è comunemente utilizzata nell'industria automobilistica per migliorare l'aspetto e la resistenza alla corrosione delle parti automobilistiche. La cromatura viene spesso utilizzata su ruote, paraurti e altre parti esterne per fornire una finitura lucida, mentre altri metalli come nichel e rame vengono utilizzati per placcare componenti del motore e altre parti interne.

- Elettronica – La placcatura viene spesso utilizzata nella produzione di dispositivi elettronici per migliorare la conduttività e l'affidabilità del metallo. Oro, argento e altri metalli conduttivi sono comunemente usati per placcare connettori, contatti e altri componenti.

- Dispositivi medici – La placcatura è comunemente utilizzata nel settore medico per migliorare la biocompatibilità e la resistenza alla corrosione di strumenti chirurgici e impianti. Il titanio e altri metalli biocompatibili vengono spesso utilizzati per la placcatura e possono fornire una finitura durevole e sterile.

- Componenti aerospaziali – La placcatura viene spesso utilizzata nell'industria aerospaziale per migliorare la durata e la resistenza alla corrosione dei componenti strutturali e degli elementi di fissaggio. Nichel, cromo e altri metalli resistenti alla corrosione sono comunemente usati per la placcatura e possono fornire una finitura forte e durevole.

Nel complesso, la placcatura è un processo ampiamente utilizzato che ha molte applicazioni in vari settori, tra cui gioielleria, automobilistico, elettronico, medico e aerospaziale.

Lucidatura

La lucidatura è un processo che consiste nel levigare e lucidare la superficie di un metallo. Questo processo è comunemente utilizzato per migliorare l'aspetto e la resistenza alla corrosione del metallo. La lucidatura prevede l'uso di particelle abrasive e lubrificanti per rimuovere le imperfezioni e creare una finitura liscia e lucida. Le particelle abrasive possono essere applicate manualmente, utilizzando un panno o un tampone, oppure meccanicamente, utilizzando una lucidatrice o una mola lucidante. Il tipo e la grana delle particelle abrasive possono essere selezionati per ottenere il livello desiderato di levigatezza e brillantezza, mentre i lubrificanti possono aiutare a ridurre l'attrito e il calore durante il processo di lucidatura.

La lucidatura presenta numerosi vantaggi, tra cui il miglioramento dell'aspetto e della resistenza alla corrosione. La finitura lucida può fornire un aspetto brillante e decorativo e può anche migliorare il colore e la struttura naturali del metallo. Inoltre, la lucidatura può rimuovere imperfezioni superficiali e contaminanti, migliorando così la resistenza alla corrosione del metallo riducendo il numero di siti in cui può iniziare la corrosione. Nel complesso, la lucidatura è un modo efficace per migliorare l'aspetto e le prestazioni dei prodotti in metallo.

La lucidatura è comunemente utilizzata su prodotti in acciaio inossidabile e ottone, poiché questi metalli hanno un'elevata affinità per una finitura lucida. Alcune applicazioni comuni della lucidatura includono:

- Elettrodomestici in acciaio inossidabile: la lucidatura può essere utilizzata per migliorare l'aspetto e la resistenza alla corrosione degli elettrodomestici in acciaio inossidabile, come frigoriferi, forni e lavastoviglie.

- Attrezzature da cucina e da bagno in acciaio inossidabile – La lucidatura può essere utilizzata per migliorare l'aspetto e la resistenza alla corrosione delle attrezzature da cucina e da bagno in acciaio inossidabile, come lavandini, rubinetti e portasciugamani.

- Strumenti medici in acciaio inossidabile: la lucidatura può essere utilizzata per migliorare l'aspetto e la resistenza alla corrosione degli strumenti medici in acciaio inossidabile, come bisturi, pinze e aghi.

- Strumenti musicali in ottone – La lucidatura può essere utilizzata per migliorare l'aspetto e la resistenza alla corrosione degli strumenti musicali in ottone, come trombe, tromboni e sassofoni.

- Ferramenta in ottone per porte e armadietti: la lucidatura può essere utilizzata per migliorare l'aspetto e la resistenza alla corrosione degli accessori in ottone per porte e armadietti, come maniglie, cerniere e serrature.

Nel complesso, la lucidatura è un processo efficace che può essere utilizzato su una varietà di prodotti in acciaio inossidabile e ottone per migliorarne l'aspetto e le prestazioni.

Passivante

La passivazione comporta il trattamento chimico della superficie di un metallo per rimuovere le impurità e migliorarne la resistenza alla corrosione. Questo processo viene generalmente utilizzato su metalli come acciaio inossidabile e rame e prevede l'immersione del metallo in una soluzione chimica e la sua reazione con la superficie del metallo. La soluzione chimica contiene sostanze chimiche che reagiscono con il metallo per formare uno strato protettivo sulla sua superficie. Lo spessore e le proprietà dello strato protettivo possono essere controllati regolando la concentrazione e la composizione della soluzione chimica.

La passivazione presenta numerosi vantaggi, tra cui il miglioramento della resistenza alla corrosione e la rimozione delle impurità. Lo strato protettivo formato durante la passivazione può fornire una barriera per impedire la penetrazione di umidità e altri contaminanti e può anche fornire protezione contro fattori ambientali come la luce UV e le fluttuazioni di temperatura. Inoltre, la passivazione può rimuovere impurità e altri contaminanti che possono causare corrosione, come olio e grasso, che possono migliorare la resistenza complessiva alla corrosione del metallo. Nel complesso, la passivazione è un modo efficace per migliorare le prestazioni e la durata dei prodotti metallici.

La passivazione è comunemente utilizzata su prodotti in acciaio inossidabile e rame, poiché questi metalli sono altamente reattivi e possono trarre vantaggio dallo strato protettivo creato durante il processo di passivazione. Alcune applicazioni comuni della passivazione includono:

- Accessori per cucina e bagno in acciaio inossidabile – La passivante può essere utilizzata per migliorare la resistenza alla corrosione degli accessori per cucina e bagno in acciaio inossidabile, come lavelli, rubinetti e portasciugamani.

- Strumenti medici in acciaio inossidabile: la passivazione può essere utilizzata per migliorare la resistenza alla corrosione e la biocompatibilità degli strumenti medici in acciaio inossidabile, come bisturi, pinze e aghi.

- Componenti aerospaziali in acciaio inossidabile: la passivazione può essere utilizzata per migliorare la resistenza alla corrosione dei componenti aerospaziali in acciaio inossidabile, come elementi di fissaggio, cerniere ed elementi strutturali.

- Impianti idraulici in rame: la passivazione può essere utilizzata per migliorare la resistenza alla corrosione degli impianti idraulici in rame, come tubi, raccordi e valvole.

- Cablaggi elettrici in rame: la passivazione può essere utilizzata per migliorare la resistenza alla corrosione e la conduttività dei cavi elettrici in rame, come cavi e connettori.

Nel complesso, la passivazione è un processo efficace che può essere utilizzato su una varietà di prodotti in acciaio inossidabile e rame per migliorarne le prestazioni e la longevità.

Trattamento termico

Il trattamento termico è un processo che prevede il riscaldamento e il raffreddamento di un metallo per migliorarne le proprietà meccaniche, come resistenza, durezza e duttilità. Questo processo è comunemente utilizzato su metalli come acciaio e alluminio e prevede il riscaldamento del metallo ad alta temperatura e quindi il rapido raffreddamento. La temperatura e la velocità di raffreddamento possono essere controllate per ottenere le proprietà desiderate del metallo.

Il trattamento termico presenta numerosi vantaggi, incluso il miglioramento delle proprietà meccaniche come resistenza e durezza. Il metallo trattato termicamente può avere una resistenza e una durezza maggiori rispetto al metallo non trattato, il che può renderlo più resistente alla deformazione e all'usura. Inoltre, il trattamento termico può migliorare la duttilità del metallo, rendendolo più resistente alle fessurazioni e alla rottura. Nel complesso, il trattamento termico è un modo efficace per migliorare le prestazioni e la durata dei prodotti metallici.

Il trattamento termico è comunemente utilizzato su prodotti in acciaio e alluminio, poiché questi metalli hanno un'elevata capacità di miglioramento delle proprietà meccaniche attraverso il trattamento termico. Alcune applicazioni comuni del trattamento termico includono:

- Parti automobilistiche in acciaio: il trattamento termico può essere utilizzato per migliorare la resistenza e la durata delle parti automobilistiche in acciaio, come ingranaggi, alberi e molle.

- Componenti per costruzioni in acciaio: il trattamento termico può essere utilizzato per migliorare la resistenza e la durata dei componenti per costruzioni in acciaio, come travi, colonne ed elementi di fissaggio.

- Strumenti e attrezzature in acciaio: il trattamento termico può essere utilizzato per migliorare la resistenza e la durata di strumenti e attrezzature in acciaio, come martelli, pinze e seghe.

- Parti automobilistiche in alluminio: il trattamento termico può essere utilizzato per migliorare la resistenza e la durata delle parti automobilistiche in alluminio, come ruote, componenti del motore e sistemi di sospensione.

- Componenti aerospaziali in alluminio: il trattamento termico può essere utilizzato per migliorare la resistenza e la durata dei componenti aerospaziali in alluminio, come elementi di fissaggio, cerniere ed elementi strutturali.

Nel complesso, il trattamento termico è un processo ampiamente utilizzato che ha molte applicazioni in vari settori, tra cui quello automobilistico, edile e aerospaziale.

Rivestimento

Il rivestimento è un processo che prevede l'applicazione di uno strato protettivo sulla superficie di un metallo. Questo processo è comunemente utilizzato per migliorare la durabilità e la resistenza alla corrosione del metallo e può anche fornire una finitura decorativa. Il rivestimento può essere applicato utilizzando una varietà di metodi, come spruzzatura, immersione o spazzolatura, e il tipo di materiale e spessore del rivestimento possono essere selezionati per ottenere le proprietà desiderate.

Il rivestimento presenta numerosi vantaggi, tra cui il miglioramento della durabilità e della resistenza alla corrosione. Il materiale di rivestimento può fornire una barriera per impedire la penetrazione di umidità e altri contaminanti e può anche fornire protezione contro fattori ambientali come la luce UV e le fluttuazioni di temperatura. Inoltre, il rivestimento può migliorare l'aspetto del metallo, poiché il materiale di rivestimento può essere tinto in una varietà di colori per fornire una finitura decorativa. Nel complesso, il rivestimento è un modo efficace per migliorare le prestazioni e la longevità dei prodotti metallici.

Il rivestimento è comunemente utilizzato in una varietà di applicazioni, compresi i prodotti automobilistici e industriali. Alcune applicazioni comuni del rivestimento includono:

- Parti automobilistiche: il rivestimento è comunemente utilizzato nell'industria automobilistica per migliorare la durata e la resistenza alla corrosione delle parti automobilistiche. La verniciatura a polvere viene spesso utilizzata su ruote, paraurti e altre parti esterne per fornire una finitura durevole e decorativa, mentre altri rivestimenti come resina epossidica e poliuretano vengono utilizzati per rivestire componenti del motore e altre parti interne.

- Macchinari industriali – Il rivestimento viene spesso utilizzato nel settore industriale per migliorare la durabilità e la resistenza alla corrosione di macchinari e attrezzature. La verniciatura a polvere è comunemente utilizzata per rivestire parti e componenti metallici e può fornire una finitura durevole e resistente alla corrosione.

- Elettrodomestici – Il rivestimento viene spesso utilizzato nella produzione di elettrodomestici per migliorare la durata e la resistenza alla corrosione del metallo. La verniciatura a polvere è comunemente utilizzata per rivestire frigoriferi, forni e altri elettrodomestici e può fornire una finitura decorativa e di lunga durata.

- Mobili – Il rivestimento viene spesso utilizzato nella produzione di mobili per migliorare la durata e l'aspetto del metallo. La verniciatura a polvere è comunemente utilizzata per rivestire telai, gambe e altri componenti in metallo e può fornire una finitura decorativa e resistente ai graffi.

Nel complesso, il rivestimento è un processo ampiamente utilizzato che ha molte applicazioni in vari settori, tra cui quello automobilistico, industriale e dell’arredamento.

Placcatura chimica

La placcatura chimica è un processo che prevede l'applicazione di un sottile strato di metallo sulla superficie di un altro metallo utilizzando una reazione chimica anziché una corrente elettrica. Questo processo è comunemente utilizzato per migliorare la resistenza alla corrosione e la conduttività elettrica del metallo. La placcatura chimica prevede l'immersione del metallo in una soluzione chimica che contiene il metallo di placcatura e un agente riducente che fa sì che il metallo di placcatura si depositi sulla superficie del metallo. Lo spessore e le proprietà dello strato placcato possono essere controllati regolando la concentrazione e la composizione della soluzione chimica.

La placcatura chimica presenta numerosi vantaggi, tra cui il miglioramento della resistenza alla corrosione e della conduttività elettrica. Lo strato placcato può fornire una barriera per impedire la penetrazione di umidità e altri contaminanti e può anche fornire protezione contro fattori ambientali come la luce UV e le fluttuazioni di temperatura. Inoltre, lo strato placcato può migliorare la conduttività elettrica del metallo fornendo un percorso a bassa resistenza per la corrente elettrica. Nel complesso, la placcatura chimica è un modo efficace per migliorare le prestazioni e la longevità dei prodotti metallici.

La placcatura chimica è comunemente utilizzata in una varietà di applicazioni, tra cui dispositivi elettronici e medici. Alcune applicazioni comuni della placcatura chimica includono:

- Elettronica – La placcatura chimica viene spesso utilizzata nella produzione di dispositivi elettronici per migliorare la conduttività e l'affidabilità del metallo. Oro, argento e altri metalli conduttivi sono comunemente utilizzati per la placcatura chimica di connettori, contatti e altri componenti.

- Dispositivi medici – La placcatura chimica è comunemente utilizzata nel settore medico per migliorare la biocompatibilità e la resistenza alla corrosione di strumenti chirurgici e impianti. Il titanio e altri metalli biocompatibili vengono spesso utilizzati per la placcatura chimica e possono fornire una finitura durevole e sterile.

- Componenti aerospaziali – La placcatura chimica viene spesso utilizzata nell'industria aerospaziale per migliorare la durata e la resistenza alla corrosione dei componenti strutturali e degli elementi di fissaggio. Nichel, cobalto e altri metalli resistenti alla corrosione sono comunemente usati per la placcatura chimica e possono fornire una finitura forte e durevole.

Nel complesso, la placcatura chimica è un processo ampiamente utilizzato che ha molte applicazioni in vari settori, tra cui quello elettronico, medico e aerospaziale.

Sabbiatura

La sabbiatura è un processo che prevede l'utilizzo di aria o acqua ad alta pressione per rimuovere i contaminanti e preparare una superficie metallica per il rivestimento o la placcatura. Questo processo viene comunemente utilizzato per rimuovere ruggine, incrostazioni e altri contaminanti dalla superficie del metallo e per creare una superficie ruvida e porosa che può migliorare l'adesione del rivestimento o della placcatura. La sabbiatura può essere eseguita utilizzando vari metodi, come sabbiatura, getto d'acqua o sabbiatura, e il tipo e la dimensione delle particelle abrasive possono essere selezionati per ottenere il livello desiderato di pulizia e preparazione della superficie.

La sabbiatura presenta numerosi vantaggi, tra cui la rimozione di contaminanti e la preparazione di una superficie metallica per il rivestimento o la placcatura. Le particelle abrasive utilizzate nella sabbiatura possono rimuovere ruggine, incrostazioni e altri contaminanti dalla superficie del metallo, migliorandone l'aspetto e le prestazioni. Inoltre, la sabbiatura può creare una superficie ruvida e porosa sul metallo, che può migliorare l'adesione del materiale di rivestimento o placcatura. Nel complesso, la sabbiatura è un modo efficace per migliorare le prestazioni e la longevità dei prodotti metallici.

La sabbiatura è comunemente utilizzata in una varietà di applicazioni, tra cui la costruzione navale e l'industria automobilistica. Alcune applicazioni comuni della sabbiatura includono:

- Costruzioni navali – La sabbiatura viene spesso utilizzata nella costruzione navale per rimuovere ruggine e altri contaminanti dalle superfici degli scafi in acciaio e di altri componenti strutturali e per preparare le superfici per il rivestimento o la placcatura.

- Settore automobilistico: la sabbiatura è comunemente utilizzata nell'industria automobilistica per rimuovere ruggine e altri contaminanti dalle superfici delle parti di automobili e per preparare le superfici al rivestimento o alla placcatura.

- Macchinari industriali – La sabbiatura viene spesso utilizzata nel settore industriale per rimuovere ruggine e altri contaminanti dalle superfici di macchinari e attrezzature e per preparare le superfici per il rivestimento o la placcatura.

- Ponti ed edifici – La sabbiatura è comunemente utilizzata nel settore edile per rimuovere ruggine e altri contaminanti dalle superfici di ponti ed edifici in acciaio e per preparare le superfici per il rivestimento o la placcatura.

Nel complesso, la sabbiatura è un processo ampiamente utilizzato che ha molte applicazioni in vari settori, tra cui la costruzione navale, l’automotive e l’edilizia.

Dimensioni del refrigeratore

Per scegliere la giusta dimensione del refrigeratore per i processi di finitura dei metalli, è necessario considerare diversi fattori, tra cui il tipo di processo di finitura dei metalli, la dimensione delle parti metalliche da lavorare, la temperatura e l'umidità ambiente e la temperatura desiderata dell'acqua refrigerata.

- Tipo di processo di finitura dei metalli: il tipo di processo di finitura dei metalli utilizzato può influire sulle dimensioni del refrigeratore necessarie. Ad esempio, i processi che richiedono temperature elevate o grandi volumi di acqua potrebbero richiedere un refrigeratore più grande per fornire una capacità di raffreddamento sufficiente.

- Dimensioni delle parti metalliche: anche la dimensione delle parti metalliche da lavorare può influire sulla dimensione del refrigeratore necessaria. Le parti più grandi possono richiedere una capacità di raffreddamento maggiore rispetto alle parti più piccole, quindi la dimensione del refrigeratore deve essere selezionata in base alle dimensioni delle parti più grandi da lavorare.

- Temperatura e umidità ambiente: la temperatura e l'umidità ambiente possono influire sulla dimensione del refrigeratore necessaria, poiché temperature ambiente e umidità più elevate possono aumentare il carico di raffreddamento sul refrigeratore. La dimensione del refrigeratore deve essere selezionata in base alla temperatura ambiente e all'umidità massime previste durante il processo di finitura del metallo.

- Temperatura desiderata dell'acqua refrigerata: anche la temperatura desiderata dell'acqua refrigerata può influire sulla dimensione del refrigeratore necessaria. Temperature dell'acqua refrigerata più basse potrebbero richiedere un refrigeratore più grande per fornire una capacità di raffreddamento sufficiente. La dimensione del refrigeratore deve essere selezionata in base alla temperatura dell'acqua refrigerata desiderata per il processo di finitura dei metalli.

Ecco un semplice calcolatore che può aiutarti a trovare la taglia perfetta.

David, hai scritto un post eccellente! La gestione della temperatura è una parte cruciale dei processi di galvanica, anodizzazione e finitura dei metalli. Attraverso l'uso di refrigeratori per cure termiche, il raddrizzatore e i serbatoi vengono mantenuti freschi durante tutto il processo mantenendo una temperatura corretta ed eliminando il calore. È però fondamentale ricordare che le operazioni di finitura dei metalli spesso generano notevoli quantità di energia termica che, se non correttamente dissipata, può incidere negativamente sulla qualità dei manufatti finiti.