蒸発器は、熱吸収という重要なプロセスが発生する冷凍システムのコンポーネントです。低圧側に戦略的に配置され、膨張装置とコンプレッサーの間のブリッジとして機能します。その役割は、冷却対象の環境から熱を吸収することによって、冷媒が液体から気体状態に変化するのを促進することです。

蒸発器の核となる機能

エバポレーターの動作の中心は、冷却される空間または製品から冷媒への熱の伝達です。液体冷媒が膨張弁を出ると、蒸発器に入り、冷媒の蒸発を表す用語「沸騰」が始まります。蒸発器の低圧環境によって促進されるこの相変化により、冷媒は効率的に熱を吸収し、冷却空間の温度よりも低い温度で蒸発します。

蒸発プロセスは冷媒から潜熱を奪うだけでなく、その温度も大幅に下げます。これにより蒸発器コイルが冷却され、冷凍システムの冷却インターフェースとして機能します。このプロセスの有効性は、冷蔵空間内で望ましい温度を維持し、システムが設計パラメータ内で動作することを保証するために重要です。

エバポレーターの種類

リストされている蒸発器の種類と熱伝達モードに基づいて、蒸発器の設計と動作がアプリケーションの特定の要件に最もよく適合するように選択されていることは明らかです。言及されているタイプの概要は次のとおりです。

工事の種類に応じて

ベアチューブコイル蒸発器:シンプルなデザインで汚れのリスクが低い用途に使用されます。これらは裸管で作られたコイルで構成されており、一般に他のタイプに比べて熱伝達効率が低くなります。

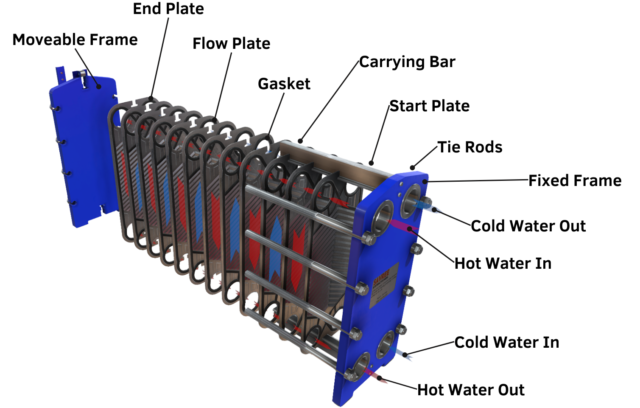

プレート式蒸発器: 一連の金属板で構成され、その間を冷媒が流れます。このタイプは熱伝達効率が高いことで知られており、コンパクトなシステムで一般的に使用されます。

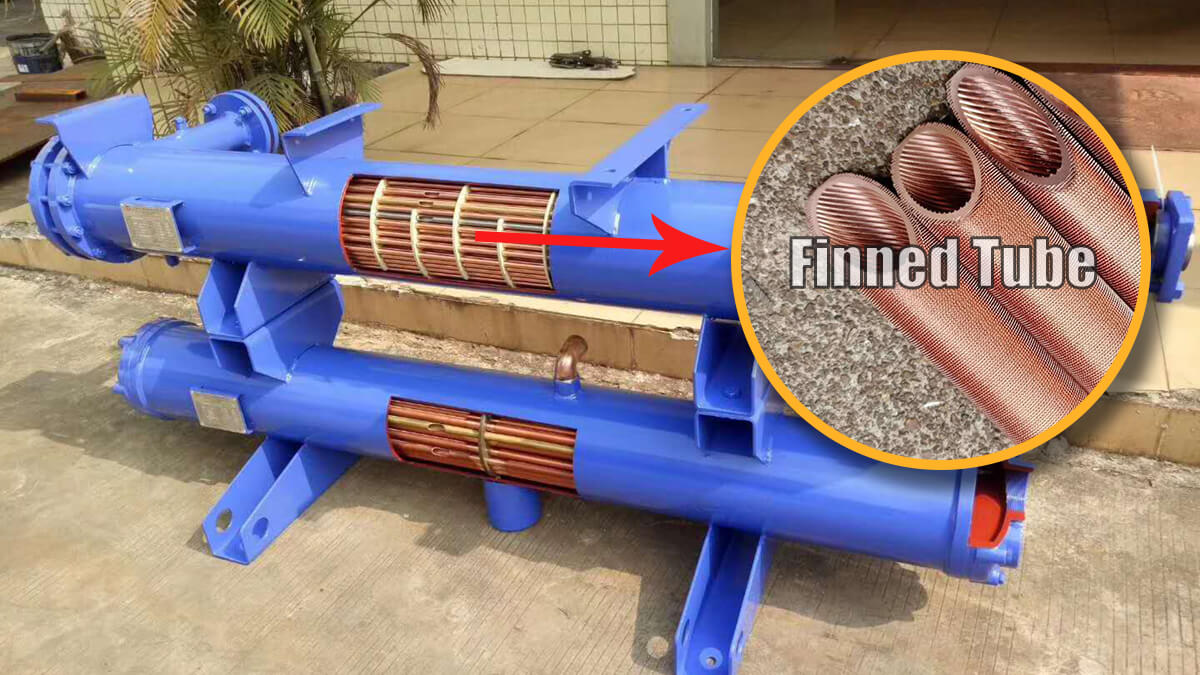

シェルアンドコイル蒸発器: 内部にコイル状のチューブが入った大きなシェルで構成されており、その中を冷媒が流れます。二次流体はシェル内のコイルを取り囲んでいます。

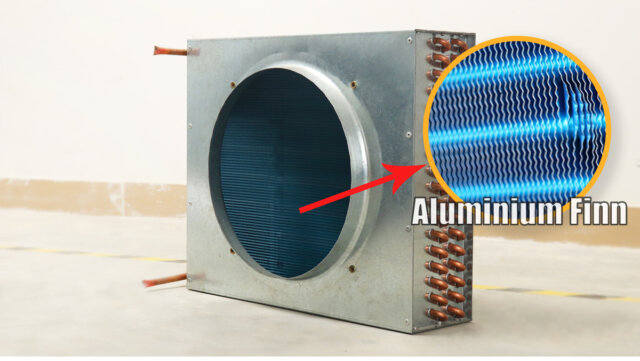

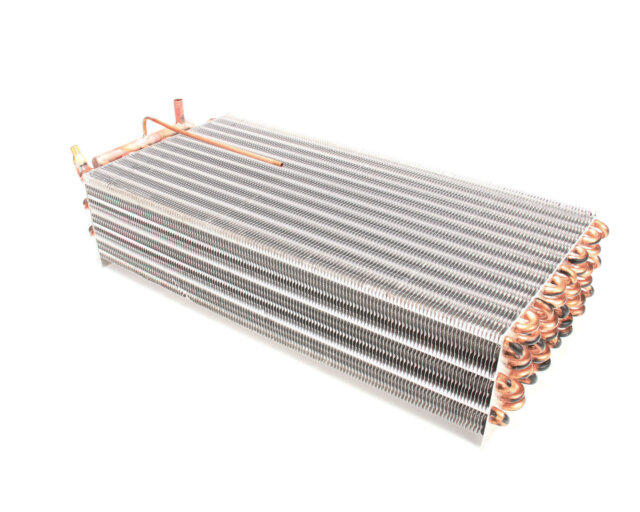

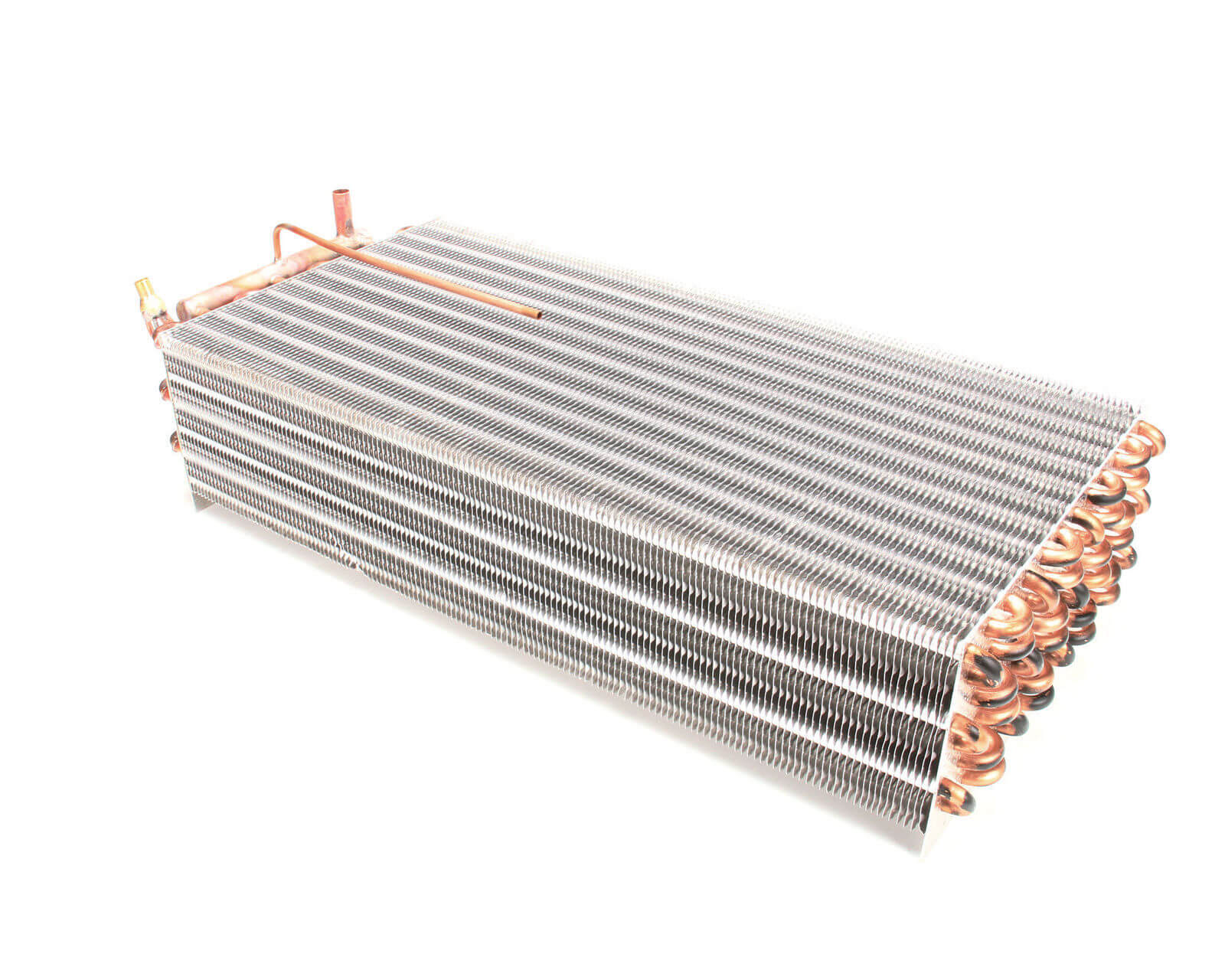

フィン付きチューブ蒸発器:チューブの外表面にフィンを付け、空気との接触面積を増やし、熱伝達効率を高めた構造です。これらは空調システムによく見られます。

シェルアンドチューブ蒸発器: 特に産業用途で最も広く使用されているタイプは、前述したように、冷媒が流れる複数のチューブを含むシェルで構成されています。

チューブインチューブエバポレーター: 1 つのチューブの内側にもう 1 つのチューブが入った構造で、内管には冷媒が流れ、内管と外管の間の空間には二次流体が流れます。

熱伝達のモードに応じて

自然対流:温度変化による密度差による冷媒の自然循環に依存します。このモードでは、冷媒を移動させるために外部のポンプやファンを必要としません。

強制対流: ポンプやファンなどの外部手段を使用して冷媒を循環させ、熱伝達率を高めます。この方法はより効率的であり、通常、より高い熱交換率が必要な場合に使用されます。

冷凍における蒸発器の性能の最適化

蒸発器が冷凍システム内で最高のパフォーマンスで動作するには、特定の理想的な条件が満たされる必要があります。

- 最大化された表面積: エバポレーターは、一貫して冷却できる可能な限り大きな表面積を備えている必要があります。この最大化により、熱を吸収するための十分なスペースが確保され、それによって冷媒の液体から蒸気への相転移効率が向上します。

- 強化された空気(液体)循環:蒸発器周囲の空気(液体)を効果的かつ迅速に循環させることが不可欠です。エバポレーターの表面を清潔に保ち、霜がつかないようにすることで、性能を妨げる可能性のある断熱バリアなしでユニットが熱を交換できるようになります。

- 最適な温度差: 冷媒と蒸発器周囲の空気の温度差を 8°C ~ 10°C に維持することで、システムに過度の負担をかけることなく効率的な熱伝達が促進されます。

- 吸引圧力の上昇: エバポレーター内の吸入圧力が高くなると、凝縮ユニットの容量と効率が向上し、システムが最適に動作できるようになります。

- 湿度管理: 蒸発器は、水蒸気の抽出を最小限に抑えるように設計する必要があります。そうすることで、システムは食品などの生鮮食品の外観、水分含有量、重量を維持するために重要な高い湿度レベルを維持します。

チラーシステムの蒸発器

さまざまな産業用および商業用アプリケーションに不可欠なチラー システムは、蒸発器の効率に大きく依存しています。一般的なタイプの中で、シェル & チューブ蒸発器とシェル & コイル蒸発器の 2 つの主なタイプがあり、後者は特定の空冷チラーでよく使用されます。

シェルアンドチューブ蒸発器

利点:

- チューブによって提供される広い表面積のおかげで、顕著な熱伝達能力を示します。

- 堅牢性が重要な特徴であり、大きな圧力差や過酷な動作条件に耐えることができます。

- 清掃や検査などのメンテナンスは、多くの場合取り外し可能なチューブ束を備えた設計により容易になります。

短所:

- これらのエバポレーターはかさばり、より多くのスペースを必要とするため、コンパクトなセットアップには理想的ではない可能性があります。

- 設計の複雑さと材料費を反映して、初期投資が高くなる場合があります。

- スケーリングや汚れが発生しやすいため、最適な動作を確保するには定期的なメンテナンスが必要です。

シェルおよびコイル蒸発器

利点:

- コンパクトな設計により、スペースが重要な空冷チラーに最適です。

- 多くの場合、シェルアンドチューブ設計と比較すると、初期費用の点でより経済的です。

- より低い冷媒充填量が望ましい用途に効果的です。

短所:

- 通常、シェルアンドチューブ設計よりも熱伝達効率が低くなります。

- コイル状のデザインのため、掃除やメンテナンスが簡単ではない場合があります。

- 特にコイルが適切に保護されていない場合、または弾性素材で作られている場合、耐久性が低下する可能性があります。

適切なチラーのタイプ

- シェルおよびコイル蒸発器用: コンパクトな設計と低冷媒充填量により、小型チラーに適しています。空冷チラーにはこれらのエバポレーターがよく使用され、その省スペース性とコスト効率のメリットが得られます。

- シェルアンドチューブ蒸発器用: これらのエバポレータは、効率と耐久性を考慮して中規模から大規模のアプリケーションに適しており、安定した大容量の冷却を必要とする水冷チラーの頼りになります。

結論

冷凍サイクルでは、蒸発器の選択が極めて重要です。シェルアンドチューブ蒸発器は、大規模用途における水冷チラーのバックボーンであり、高い熱伝達と堅牢性を提供します。一方、シェルおよびコイル蒸発器は、小型の空冷チラーのコンパクトな要件に合わせて調整されています。どちらを選択するかは、システムの規模、効率のニーズ、スペースの制約に左右され、チラー システムの性能におけるエバポレーターの重要な役割が強調されます。