空冷チラーは、ファンを使用してコンデンサーコイルの上に空気を吹き飛ばし、冷媒から熱を大気に放散することで動作します。時間が経つにつれて、ほこりの蓄積、冷媒の漏れ、コンプレッサーの摩耗、気流の制限、電気の問題などの要因は、パフォーマンスを低下させ、エネルギー消費の増加、冷却能力の低下、潜在的なシステム障害につながります。定期的なメンテナンスは、これらのリスクを軽減し、機器の寿命を延ばし、費用のかかるダウンタイムを防ぎます。以下の分析では、業界の推奨事項と技術的洞察によってサポートされている上位5つのメンテナンスプラクティスを特定して詳しく説明します。

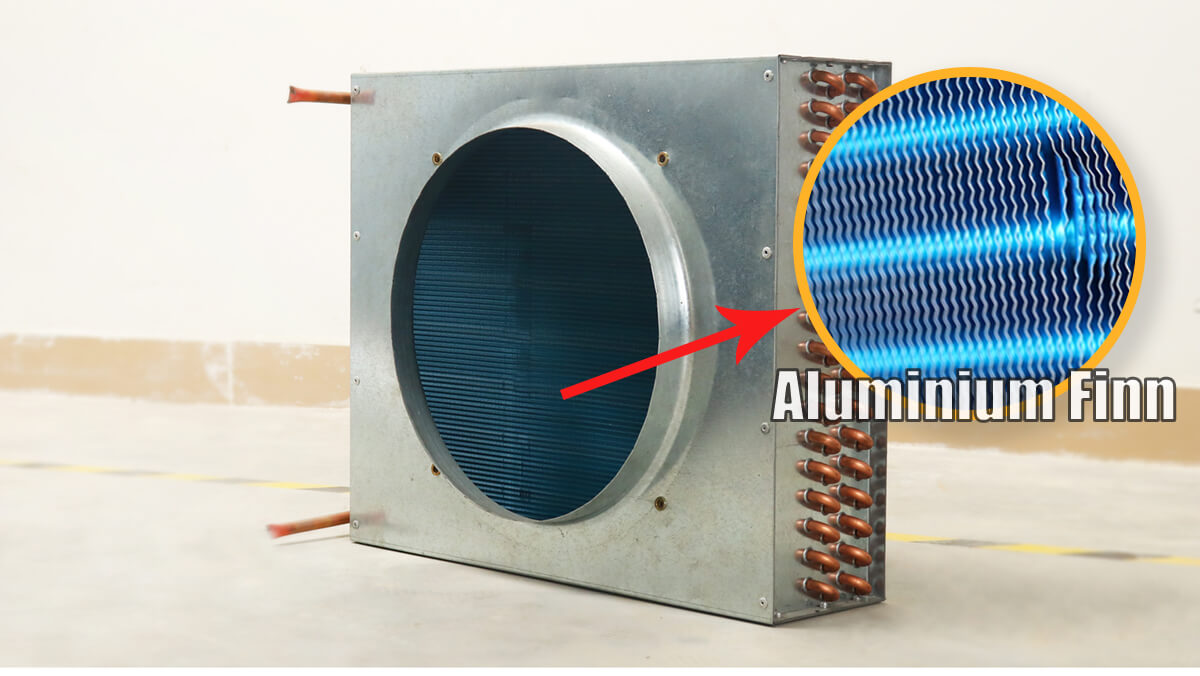

メンテナンスのヒント1:定期的にコンデンサーコイルをきれいにします

- 手順:ほこり、汚れ、腐食、または曲がったひれについては、少なくとも毎年、またはほこりや産業環境でより頻繁に、またはより頻繁にコンデンサーコイルを検査します。柔らかいブラシまたは圧縮空気を使用してコイルをきれいにし、気流が妨げられないようにします。フィンに損傷を与え、熱伝達効率を低下させる可能性のある高圧水や過酷な化学物質を避けてください。

- インパクト:汚れたコイルは、熱伝達効率を5〜10%低下させる可能性があり、動作温度が高くなり、エネルギー使用量が増加します。このタスクを無視すると、コンプレッサーのひずみが発生し、システムの寿命が減少する可能性があります。定期的なクリーニングは、効率を回復し、冷却能力を維持し、過熱を防ぎます。

- 証拠を裏付ける:All Kote Lining、Inc。のチェックリストは、冷却コイルの検査とクリーニング、漏れ、腐食、または曲がったフィンのチェックを強調しています(すべてのKote Liningの空冷チラーメンテナンスチェックリスト)。 Limble CMMSは、最適な気流を確保するために、空冷コンデンサーのフィンとファンをまっすぐにすることを推奨しています(産業チラーメンテナンスガイド|整頓されたcmms)。

- 追加の詳細:曲がったフィンは、まっすぐでなければ、業界の基準ごとに、気流を最大15%制限できます。わずかな歪みには、熱交換用の表面積を維持するためにフィンコームを使用します。

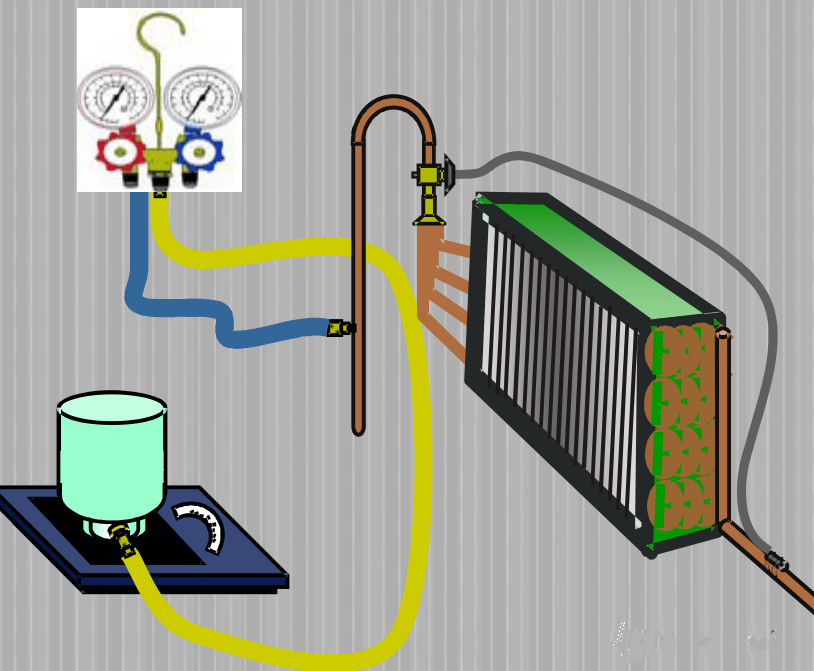

メンテナンスのヒント2:冷媒レベルを監視し、漏れを確認する

- 手順:システムの圧力と温度を監視して、少なくとも毎年毎年冷媒レベルを確認し、メーカーの仕様に合わせて確認してください。冷媒漏れ検出器を使用して、漏れを識別します。これは、接続またはシューという音やシューという油斑として現れる可能性があります。さらなる損失を防ぐために、すぐに漏れがあります。

- インパクト:冷媒電荷が低いと、冷却能力が最大15%減少する可能性があり、コンプレッサーの動作を強制し、エネルギーコストを増やします。また、リークは、契約事業ごとに、空気や水分などの非凝縮性を導入し、60-100%の負荷で効率を4〜7%下げる(商業チラーメンテナンスのための10のヒント|契約事業)。これにより、非提案された場合、コンプレッサーの損傷とシステムの障害につながる可能性があります。

- 証拠を裏付ける:All Kote Lining、Inc。チェックリストには、コンプレッサーのメンテナンスの一部として冷媒充電のチェックが含まれます(すべてのKote Liningの空冷チラーメンテナンスチェックリスト)。 upkeep.comは、四半期検査中に冷媒漏れの検査をお勧めします(チラーの一般的な予防保守スケジュールとチェックリストとは何ですか? |維持)。

- 追加の詳細:非凝縮性は、パージユニットを使用して効率を維持することができます。契約事業ごとに、パージユニットの問題を示すことができる水分がシステムにチェックされていることを確認してください。

メンテナンスのヒント3:コンプレッサーにサービスを提供します

- 手順:少なくとも毎年コンプレッサーを検査し、メーカーが推奨するように、her骨系でオイルレベルをチェックし、オイルを変更します(通常は1〜2年ごと)。汚染物質または分解を検出するために、年に一度分光油分析を行います。異常なノイズ、振動、オイルの漏れなどの摩耗の兆候を探し、シャットダウン中の冷媒の移動を防ぐためにクランクケースヒーターが動作していることを確認してください。

- インパクト:適切なコンプレッサーのメンテナンスにより、機械的障害が防止され、無視されたシステムと比較してチラーの寿命を最大20年延長します。オイル分析は、パージユニットの問題を示し、効率を低下させ、腐食を危険にさらすことを示す可能性がある、高い水分レベルなど、摩耗の初期兆候を特定できます。

- 証拠を裏付ける:契約事業では、毎年の分光分析のためにコンプレッサーオイルを送ることをお勧めします。商業チラーメンテナンスのための10のヒント|契約事業)。 All Kote Lining、Inc。には、オイルレベルとコンプレッサーチェックの変化が含まれています。すべてのKote Liningの空冷チラーメンテナンスチェックリスト)。

- 追加の詳細:密閉装置のコンプレッサーの場合、分析が汚染を示している場合のみ、業界のベストプラクティスごとにオイルを交換する必要があります。オイルフィルターが圧力降下を確認し、オイル電荷が変更された場合はそれらを交換し、潤滑の完全性を確保します。

メンテナンスのヒント4:適切な気流を確保します

- 手順:少なくとも適切な操作については、少なくとも毎年凝縮機のファンを検査し、ファンブレードに損傷をチェックし、摩擦を減らすためにベアリングが油を塗られていることを確認します。エアフローをブロックして、すべての側面に少なくとも3〜5フィートのクリアランスを維持している障害物(葉、破片、または近くの機器など)がないことを確認します。ファンモーターが適切な電圧とアンペアをテストして、それらが過負荷にならないようにし、複数のファンの段階的操作が正しく機能していることを確認します。

- インパクト:制限された気流は、冷却能力を10〜20%減らすことができ、過熱とエネルギー消費の増加につながる可能性があります。適切な気流は、効率的な熱拒絶を保証し、システムの性能を維持し、コンプレッサーのひずみを防ぎます。

- 証拠を裏付ける:Limble CMMSは、空冷式コンデンサーのフィンとファンをまっすぐにし、ファンの健康をチェックすることを推奨しています(産業チラーメンテナンスガイド|整頓されたcmms)。 Kaltraのチェックリストには、ベアリングウェアに重点を置いてコンデンサーファンを検査することが含まれています(必須チラーメンテナンスチェックリスト|洞察|カルトラ)。

- 追加の詳細:さまざまな速度ドライブを備えたユニットの場合、ファン速度変調が冷却需要と一致して、エネルギー使用を最適化し、ファンモーターとベアリングの摩耗を減らすことを確認します。

メンテナンスのヒント5:電気検査を実施します

- 手順:少なくとも毎年毎年電気コンポーネントを検査し、摩耗、腐食、または緩みの接続、端子、配線を確認します。適切な動作のためにコントロールパネル、スターター、リレー、コンタクタを確認し、過負荷プロテクターのような安全装置が機能するようにします。サーマルイメージングカメラを使用して、電気接続のホットスポットを検出します。これは、差し迫った障害を示すことができ、ローカルの安全基準に従ってユニットが適切に接地されていることを確認できます。

- インパクト:電気の故障は、予期しないシャットダウン、安全上の危険、およびダウンタイムの増加を引き起こす可能性があります。定期的な検査により、短絡や過熱などの問題が防止され、信頼できる運用が確保され、費用のかかる修理のリスクが軽減されます。

- 証拠を裏付ける:すべてのKote Lining、Inc。には、チェックリストに電気コンポーネントの検査が含まれています。すべてのKote Liningの空冷チラーメンテナンスチェックリスト)。 Limble CMMSは、コンタクター、端子ラグ、および電気回路の接続のゆるいチェックをお勧めします(産業チラーメンテナンスガイド|整頓されたcmms)。

- 追加の詳細:サーマルイメージングは、周囲の5〜10°Cより上のホットスポットを識別し、潜在的な問題をシグナル伝えることができます。すべての電気工事がNECの基準に準拠していることを確認して、火災リスクを軽減します。

比較表:メンテナンスタスクと頻度

| メンテナンスタスク | 頻度 | 重要な影響 | サポートソース |

|---|---|---|---|

| きれいなコンデンサーコイル | 少なくとも毎年 | 5〜10%の効率損失を防ぎます | すべてのKote Liningの空冷チラーメンテナンスチェックリスト |

| 冷媒レベルを監視します | 少なくとも毎年 | 15%の容量低下、コンプレッサーの損傷を防ぎます | 契約事業 |

| サービスコンプレッサー | 毎年、石油は1〜2年変化しています | 寿命を最大20年延長します | 契約事業 |

| 適切な気流を確保してください | 少なくとも毎年 | 10〜20%の容量削減を防ぎます | 整頓されたcmms |

| 電気検査を実施します | 少なくとも毎年 | シャットダウンを防ぎ、安全性を保証します | すべてのKote Liningの空冷チラーメンテナンスチェックリスト |

結論

これらの上位5つのメンテナンスプラクティスの実装(凝縮器コイルのクリーニング、冷媒レベルの監視、コンプレッサーの保守、適切な気流の確保、電気検査の実施)は、空冷チラーが効率的かつ確実に動作します。業界の推奨に裏付けられたこれらのタスクは、効率損失、機械的障害、安全リスクなどの一般的な問題を軽減し、チラーケアのベストプラクティスに沿っています。製造業者のガイドラインに合わせて調整されたこれらの措置の定期的な順守は、パフォーマンスを最適化し、運用コストを最小限に抑えます。