プラスチック製造においては、温度管理が安定した高品質の部品と高価なスクラップの違いを左右します。射出成形から押出成形、ブロー成形に至るまで、冷却はサイクルタイム、製品の安定性、装置の寿命に影響を与えます。適切なチラーを選択することで、効率的な運用、エネルギーの節約、長期的な信頼性が保証されます。

このガイドでは、容量、システム タイプ、冷却液、プロセス統合に焦点を当てて、プラスチック用途向けのチラーを選択する方法について説明します。

プラスチック製造における冷却の課題

プラスチックのプロセスでは、溶融、成形、押し出し中にかなりの熱が発生します。冷却は正確かつ一貫していなければなりません。

射出成形: 金型の温度制御により、部品の品質、収縮、寸法精度が決まります。冷却が速いとサイクルタイムは短縮されますが、部品の応力を回避する必要があります。

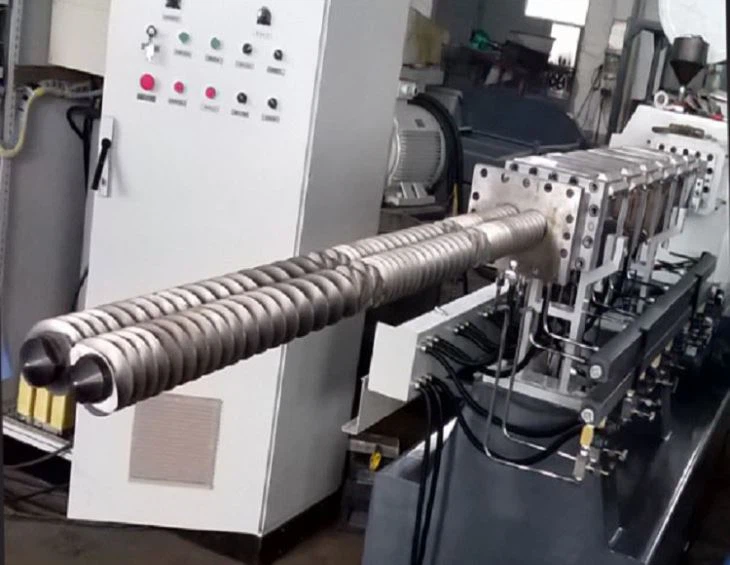

押し出し: 押し出されたシート、フィルム、または異形材を継続的に冷却するには、生産ライン全体で安定した水温が必要です。

ブロー成形: ボトルと容器の成形では、透明性と壁厚の一貫性を確保するために、金型を迅速かつ均一に冷却する必要があります。

プラスチックプロセスにおける冷却能力と熱負荷

正確なサイジングにより、生産のボトルネックが回避されます。

熱負荷計算: プラスチックが処理されると、1 トンごとに数千 BTU の熱が発生します。チラーはこの負荷を一貫して除去する必要があります。

サイクルタイムへの影響: 小型チラーはサイクル時間を増加させ、スループットと収益性を低下させます。

ピーク負荷と平均負荷: 射出成形機はサイクル移行中に急激な冷却が必要になる場合があります。ピーク需要に対応できる容量を確保します。

チラーのタイプ: 空冷 vs 水冷

空冷チラー:

• 設置コストが低くなり、冷却塔が不要になります。

●中小規模の射出成形工場に最適です。

• 高温の周囲条件ではパフォーマンスが低下します。水冷チラー:

• 大規模なプラスチック加工プラントに最適です。

• 暑い気候でも効率が高く、静かで信頼性が高くなります。

• 冷却塔、水処理、および高度なメンテナンスが必要です。

プロセス流体、冷媒、カビ保護

プロセス流体: 閉ループ システムでは、水または水とグリコールの混合物がよく使用されます。カビを防ぐためには、水垢、腐食、細菌の増殖を防ぐために水を処理する必要があります。

冷媒: 現在および今後の規制に準拠する低 GWP 冷媒を選択します。

温度要件: プラスチック金型では、多くの場合 50 ~ 70°F (10 ~ 21°C) の冷水を必要とし、±1°C まで厳密に制御します。

エネルギー効率とサイクルタイムの最適化

効率の指標: 機械が一定の全負荷で動作することはほとんどないため、COP と部分負荷のパフォーマンスを評価します。

サイクルタイムの短縮: 最適化された金型冷却によりサイクルタイムが短縮され、生産量が直接増加します。

熱回収:一部のシステムでは廃熱を建物の暖房または乾燥プロセスに再利用し、全体の効率を向上させます。

環境および規制への配慮

冷媒コンプライアンス: チラーが地域および国際規制で承認された冷媒を使用していることを確認してください。

水の管理: 水冷システムには、スケールや細菌の増殖 (レジオネラ菌のリスクなど) を防ぐための適切な処理が必要です。

騒音レベル: 生産エリア近くの空冷チラーには、騒音減衰対策が必要な場合があります。

射出成形および押出システムとの統合

集中型システムと分散型システム:

•• セントラルチラープラント 複数のマシンに対応し、効率性と冗長性を提供します。

•• ポータブルチラー 個々のマシンにサービスを提供し、ユニット レベルでの柔軟性と冗長性を提供します。冷却塔と付帯設備: 水冷チラーの場合は、適切なタワーのサイズとポンプ容量を確保してください。

オートメーション:成形機コントローラー(PLC、SCADA)との統合により、自動温度調整とアラームが可能になります。

メンテナンス、信頼性、冗長性

予防保守: 定期的なスケール除去、フィルター交換、コンプレッサーのメンテナンスにより、チラーの寿命が延びます。

冗長性: 大規模プラントの場合、N+1 冗長性により、メンテナンスや故障時の稼働時間が確保されます。

診断とモニタリング: IoT 対応チラーは、温度、圧力、流量をリアルタイムで監視してダウンタイムを防ぎます。

プラスチック用途の概要チェックリスト

| 要素 | 考慮 |

|---|---|

| 冷却負荷 | 成形/押出の熱負荷とサイクルタイムに基づく |

| チラータイプ | 小規模店舗には空冷式、大容量連続生産には水冷式 |

| 液体と冷媒 | 処理水またはグリコール。低GWP冷媒 |

| 効率 | COP、部分負荷、サイクルタイムの最適化 |

| 環境 | 冷媒規制、水処理、騒音対策 |

| 統合 | セントラルチラーとポータブルチラー、自動化の互換性 |

| メンテナンス | 冗長性、スペアパーツ、クリーニングとサービスへの簡単なアクセス |

| サポート | ローカルサービスの可用性、診断、保証 |

結論

プラスチック製造において、チラーは単なる補助装置ではなく、生産を可能にするものです。適切なシステムはサイクルタイムを短縮し、製品の品質を向上させ、金型の損傷を防ぎ、エネルギーコストを削減します。

丁寧に評価することで 冷却負荷、チラーの種類、流体、効率、成形装置との統合、プラスチック加工業者は、生産性と収益性の両方を保護するチラーを選択できます。