El acabado de metales es un proceso que consiste en tratar la superficie de un metal para mejorar su apariencia, durabilidad y resistencia a la corrosión. Este proceso es importante en muchas industrias y aplicaciones, ya que puede ayudar a mejorar el rendimiento y la vida útil de los productos metálicos. Por ejemplo, en la industria automotriz, el acabado de metales se puede utilizar para mejorar la apariencia y la durabilidad de las piezas del automóvil, como las ruedas y los componentes del motor. En la industria médica, el acabado de metales se puede utilizar para mejorar la biocompatibilidad y la resistencia a la corrosión de los instrumentos quirúrgicos y los implantes. En la industria aeroespacial, el acabado de metales se puede utilizar para mejorar la solidez y la resistencia a la corrosión de los elementos de fijación y los componentes estructurales. En general, el acabado de metales es esencial en muchas industrias y aplicaciones, y puede ayudar a garantizar la confiabilidad y eficacia de los productos metálicos.

Diferentes tipos de acabados metálicos.

Hay muchos tipos diferentes de acabado de metal, y los tipos específicos utilizados pueden variar según la aplicación y el resultado deseado. Algunos tipos comunes de acabado de metal incluyen:

- Anodizado: el anodizado es un proceso que implica el tratamiento electroquímico de una superficie metálica para crear una capa protectora de óxido. Este proceso puede mejorar la durabilidad y la resistencia a la corrosión del metal.

- Enchapado: el enchapado es un proceso que consiste en aplicar una capa delgada de metal a la superficie de otro metal. Este proceso se usa comúnmente para mejorar la apariencia, la resistencia a la corrosión y la conductividad eléctrica del metal.

- Pulido: el pulido es un proceso que consiste en alisar y dar brillo a la superficie de un metal. Este proceso puede mejorar la apariencia y la resistencia a la corrosión del metal.

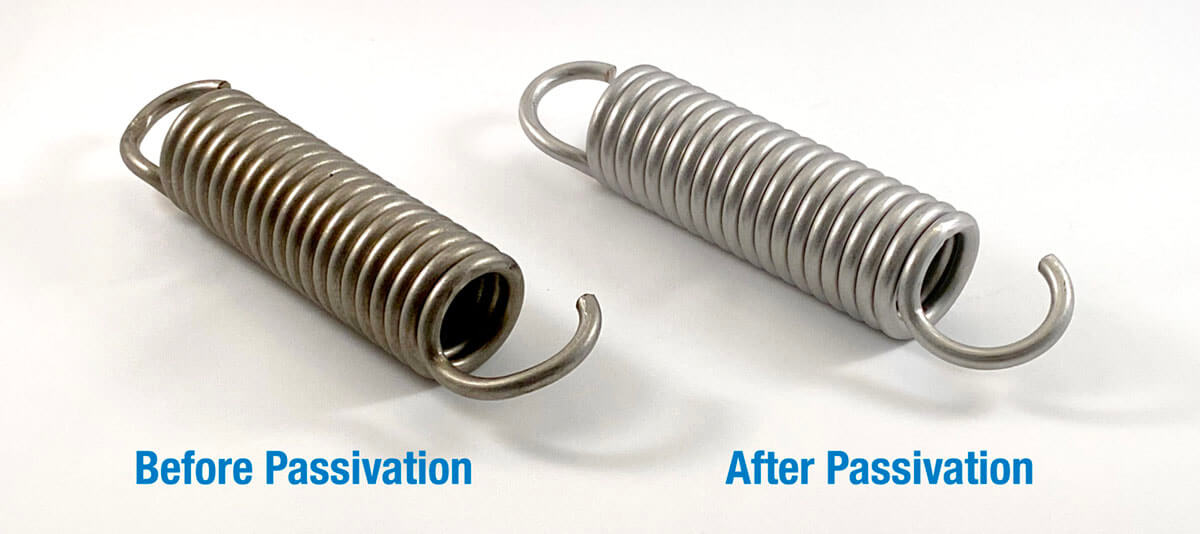

- Pasivación: la pasivación es un proceso que consiste en tratar químicamente una superficie metálica para eliminar las impurezas y mejorar su resistencia a la corrosión.

- Tratamiento térmico: el tratamiento térmico es un proceso que consiste en calentar y enfriar un metal para mejorar sus propiedades mecánicas, como su resistencia, dureza y ductilidad.

- Recubrimiento: el recubrimiento es un proceso que consiste en aplicar una capa protectora a la superficie de un metal. Este proceso puede mejorar la durabilidad y la resistencia a la corrosión del metal.

- Enchapado sin electricidad: el enchapado sin electricidad es un proceso que consiste en aplicar una capa de metal a la superficie de otro metal sin el uso de electricidad. Este proceso se usa comúnmente para mejorar la resistencia a la corrosión y la conductividad eléctrica del metal.

- Chorreado: el chorreado es un proceso que consiste en impulsar partículas abrasivas en una superficie metálica para eliminar los contaminantes y mejorar su apariencia. Este proceso también se puede usar para preparar una superficie metálica para recubrirla o enchaparla.

anodizado

El anodizado es un proceso que implica el tratamiento electroquímico de la superficie de un metal para crear una capa protectora de óxido. Este proceso generalmente se usa en metales como el aluminio y el titanio, e implica sumergir el metal en una solución electrolítica y aplicar una corriente eléctrica. Esta corriente hace que el metal se oxide y forme una fina capa protectora en su superficie. El grosor y las propiedades de la capa de óxido se pueden controlar ajustando la corriente eléctrica y la composición de la solución electrolítica.

El anodizado tiene varios beneficios, incluida la creación de una capa protectora de óxido que puede mejorar la durabilidad y la resistencia a la corrosión del metal. La capa de óxido actúa como una barrera para evitar la penetración de humedad y otros contaminantes, y también puede brindar protección contra la luz ultravioleta y otros factores ambientales. El anodizado también puede mejorar la apariencia del metal, ya que la capa de óxido se puede teñir en una variedad de colores para crear un acabado decorativo. En general, el anodizado es una forma eficaz de mejorar el rendimiento y la vida útil de los productos metálicos.

Es un proceso versátil y ampliamente utilizado que tiene muchas aplicaciones en diversas industrias. Algunas aplicaciones comunes de anodizado incluyen:

- Ventanas y puertas de aluminio: el anodizado se puede utilizar para mejorar la durabilidad y la resistencia a la corrosión de las ventanas y puertas de aluminio, y también puede proporcionar un acabado decorativo.

- Revestimientos y techos de aluminio: el anodizado se puede utilizar para mejorar la durabilidad y la resistencia a la corrosión de los revestimientos y techos de aluminio, y también puede proporcionar un acabado decorativo.

- Piezas automotrices de aluminio: el anodizado se puede utilizar para mejorar la durabilidad y la resistencia a la corrosión de las piezas automotrices de aluminio, como ruedas, componentes del motor y sistemas de suspensión.

- Muebles y accesorios de aluminio: el anodizado se puede utilizar para mejorar la durabilidad y la resistencia a la corrosión de los muebles y accesorios de aluminio, y también puede proporcionar un acabado decorativo.

- Implantes e instrumentos médicos de titanio: el anodizado se puede utilizar para mejorar la biocompatibilidad y la resistencia a la corrosión de los implantes e instrumentos médicos de titanio, como tornillos, pasadores y placas.

- Componentes aeroespaciales de titanio: el anodizado se puede utilizar para mejorar la durabilidad y la resistencia a la corrosión de los componentes aeroespaciales de titanio, como sujetadores, bisagras y elementos estructurales.

- Electrónica de aluminio y titanio: la anodización se puede utilizar para mejorar la durabilidad y la resistencia a la corrosión de la electrónica de aluminio y titanio, como cajas y conectores.

En general, el anodizado es un proceso ampliamente utilizado que tiene muchas aplicaciones en diversas industrias, incluidas la construcción, la automotriz, la aeroespacial y la médica.

Enchapado

El enchapado es un proceso que consiste en aplicar una capa delgada de metal a la superficie de otro metal. Este proceso se usa comúnmente para mejorar la apariencia, la resistencia a la corrosión y la conductividad eléctrica del metal. El enchapado implica sumergir el metal en una solución electrolítica y aplicar una corriente eléctrica. Esta corriente hace que el metal enchapado se deposite sobre la superficie del metal, formando una capa delgada y uniforme. El grosor y las propiedades de la capa chapada se pueden controlar ajustando la corriente eléctrica y la composición de la solución electrolítica.

El enchapado tiene varios beneficios, incluida la mejora de la apariencia, la resistencia a la corrosión y la conductividad eléctrica. La capa chapada se puede pulir para crear un acabado brillante y también se puede teñir en una variedad de colores para proporcionar un acabado decorativo. La capa chapada también puede brindar protección contra la corrosión al actuar como una barrera para evitar la penetración de humedad y otros contaminantes. Además, la capa chapada puede mejorar la conductividad eléctrica del metal proporcionando un camino de baja resistencia para la corriente eléctrica. En general, el enchapado es una forma eficaz de mejorar el rendimiento y la apariencia de los productos metálicos.

El enchapado se usa comúnmente en una variedad de aplicaciones, incluidas joyas y piezas de automóviles. Algunas aplicaciones comunes del enchapado incluyen:

- Joyas: el enchapado se usa a menudo en la producción de joyas para mejorar la apariencia y la durabilidad del metal. El oro, la plata y otros metales preciosos se usan comúnmente para enchapar y pueden proporcionar un acabado brillante y decorativo.

- Piezas automotrices: el enchapado se usa comúnmente en la industria automotriz para mejorar la apariencia y la resistencia a la corrosión de las piezas de automóviles. El cromado se usa a menudo en ruedas, parachoques y otras partes exteriores para brindar un acabado brillante, y otros metales como el níquel y el cobre se usan para enchapar los componentes del motor y otras partes internas.

- Electrónica: el enchapado se usa a menudo en la producción de dispositivos electrónicos para mejorar la conductividad y la confiabilidad del metal. El oro, la plata y otros metales conductores se usan comúnmente para enchapar conectores, contactos y otros componentes.

- Dispositivos médicos: el revestimiento se usa comúnmente en la industria médica para mejorar la biocompatibilidad y la resistencia a la corrosión de los instrumentos quirúrgicos y los implantes. El titanio y otros metales biocompatibles se utilizan a menudo para el recubrimiento y pueden proporcionar un acabado duradero y estéril.

- Componentes aeroespaciales: el revestimiento se usa a menudo en la industria aeroespacial para mejorar la durabilidad y la resistencia a la corrosión de los componentes estructurales y los sujetadores. El níquel, el cromo y otros metales resistentes a la corrosión se usan comúnmente para el enchapado y pueden proporcionar un acabado fuerte y duradero.

En general, el enchapado es un proceso ampliamente utilizado que tiene muchas aplicaciones en diversas industrias, incluidas la joyería, la automotriz, la electrónica, la médica y la aeroespacial.

Pulido

El pulido es un proceso que consiste en alisar y dar brillo a la superficie de un metal. Este proceso se usa comúnmente para mejorar la apariencia y la resistencia a la corrosión del metal. El pulido implica el uso de partículas abrasivas y lubricantes para eliminar imperfecciones y crear un acabado suave y brillante. Las partículas abrasivas se pueden aplicar a mano, con un paño o almohadilla, o mecánicamente, con una máquina pulidora o una rueda de pulido. El tipo y el grano de las partículas abrasivas se pueden seleccionar para lograr el nivel deseado de suavidad y brillo, y los lubricantes pueden ayudar a reducir la fricción y el calor durante el proceso de pulido.

El pulido tiene varios beneficios, incluida la mejora de la apariencia y la resistencia a la corrosión. El acabado pulido puede brindar una apariencia brillante y decorativa, y también puede realzar el color natural y la textura del metal. Además, el pulido puede eliminar las imperfecciones y los contaminantes de la superficie, lo que puede mejorar la resistencia a la corrosión del metal al reducir la cantidad de sitios donde se puede iniciar la corrosión. En general, el pulido es una forma eficaz de mejorar la apariencia y el rendimiento de los productos metálicos.

El pulido se usa comúnmente en productos de acero inoxidable y latón, ya que estos metales tienen una alta afinidad por un acabado brillante. Algunas aplicaciones comunes de pulido incluyen:

- Electrodomésticos de acero inoxidable: el pulido se puede usar para mejorar la apariencia y la resistencia a la corrosión de los electrodomésticos de acero inoxidable, como refrigeradores, hornos y lavavajillas.

- Accesorios de cocina y baño de acero inoxidable: el pulido se puede utilizar para mejorar la apariencia y la resistencia a la corrosión de los accesorios de cocina y baño de acero inoxidable, como fregaderos, grifos y toalleros.

- Instrumentos médicos de acero inoxidable: el pulido se puede utilizar para mejorar la apariencia y la resistencia a la corrosión de los instrumentos médicos de acero inoxidable, como bisturíes, fórceps y agujas.

- Instrumentos musicales de latón: el pulido se puede utilizar para mejorar la apariencia y la resistencia a la corrosión de los instrumentos musicales de latón, como trompetas, trombones y saxofones.

- Herrajes de latón para puertas y gabinetes: el pulido se puede usar para mejorar la apariencia y la resistencia a la corrosión de los herrajes de latón para puertas y gabinetes, como manijas, bisagras y cerraduras.

En general, el pulido es un proceso efectivo que se puede usar en una variedad de productos de acero inoxidable y latón para mejorar su apariencia y desempeño.

pasivante

El pasivado consiste en tratar químicamente la superficie de un metal para eliminar las impurezas y mejorar su resistencia a la corrosión. Este proceso generalmente se usa en metales como el acero inoxidable y el cobre, e implica sumergir el metal en una solución química y permitir que reaccione con la superficie del metal. La solución química contiene sustancias químicas que reaccionan con el metal para formar una capa protectora en su superficie. El grosor y las propiedades de la capa protectora se pueden controlar ajustando la concentración y composición de la solución química.

La pasivación tiene varios beneficios, incluida la mejora de la resistencia a la corrosión y la eliminación de impurezas. La capa protectora formada durante la pasivación puede proporcionar una barrera para evitar la penetración de humedad y otros contaminantes, y también puede brindar protección contra factores ambientales como la luz ultravioleta y las fluctuaciones de temperatura. Además, la pasivación puede eliminar las impurezas y otros contaminantes que pueden causar corrosión, como el aceite y la grasa, lo que puede mejorar la resistencia general a la corrosión del metal. En general, la pasivación es una forma eficaz de mejorar el rendimiento y la vida útil de los productos metálicos.

La pasivación se usa comúnmente en productos de acero inoxidable y cobre, ya que estos metales son altamente reactivos y pueden beneficiarse de la capa protectora creada durante el proceso de pasivación. Algunas aplicaciones comunes de pasivación incluyen:

- Accesorios de cocina y baño de acero inoxidable: el pasivado se puede usar para mejorar la resistencia a la corrosión de los accesorios de cocina y baño de acero inoxidable, como fregaderos, grifos y toalleros.

- Instrumentos médicos de acero inoxidable: la pasivación se puede utilizar para mejorar la resistencia a la corrosión y la biocompatibilidad de los instrumentos médicos de acero inoxidable, como bisturíes, fórceps y agujas.

- Componentes aeroespaciales de acero inoxidable: el pasivado se puede utilizar para mejorar la resistencia a la corrosión de los componentes aeroespaciales de acero inoxidable, como sujetadores, bisagras y elementos estructurales.

- Tuberías de cobre: el pasivado se puede usar para mejorar la resistencia a la corrosión de las tuberías de cobre, como tuberías, accesorios y válvulas.

- Cableado eléctrico de cobre: la pasivación se puede utilizar para mejorar la resistencia a la corrosión y la conductividad del cableado eléctrico de cobre, como cables y conectores.

En general, la pasivación es un proceso eficaz que se puede utilizar en una variedad de productos de acero inoxidable y cobre para mejorar su rendimiento y longevidad.

Tratamiento a base de calor

El tratamiento térmico es un proceso que consiste en calentar y enfriar un metal para mejorar sus propiedades mecánicas, como su resistencia, dureza y ductilidad. Este proceso se usa comúnmente en metales como el acero y el aluminio, e implica calentar el metal a una temperatura alta y luego enfriarlo rápidamente. La temperatura y la velocidad de enfriamiento se pueden controlar para lograr las propiedades deseadas del metal.

El tratamiento térmico tiene varios beneficios, incluida la mejora de las propiedades mecánicas, como la resistencia y la dureza. El metal tratado térmicamente puede tener mayor resistencia y dureza que el metal sin tratar, lo que puede hacerlo más resistente a la deformación y al desgaste. Además, el tratamiento térmico puede mejorar la ductilidad del metal, lo que puede hacerlo más resistente al agrietamiento y la rotura. En general, el tratamiento térmico es una forma eficaz de mejorar el rendimiento y la durabilidad de los productos metálicos.

El tratamiento térmico se usa comúnmente en productos de acero y aluminio, ya que estos metales tienen una alta capacidad para mejorar las propiedades mecánicas mediante el tratamiento térmico. Algunas aplicaciones comunes del tratamiento térmico incluyen:

- Piezas automotrices de acero: el tratamiento térmico se puede utilizar para mejorar la resistencia y la durabilidad de las piezas automotrices de acero, como engranajes, ejes y resortes.

- Componentes de construcción de acero: el tratamiento térmico se puede utilizar para mejorar la resistencia y la durabilidad de los componentes de construcción de acero, como vigas, columnas y sujetadores.

- Herramientas y equipos de acero: el tratamiento térmico se puede utilizar para mejorar la resistencia y la durabilidad de las herramientas y equipos de acero, como martillos, alicates y sierras.

- Piezas automotrices de aluminio: el tratamiento térmico se puede utilizar para mejorar la resistencia y la durabilidad de las piezas automotrices de aluminio, como ruedas, componentes del motor y sistemas de suspensión.

- Componentes aeroespaciales de aluminio: el tratamiento térmico se puede utilizar para mejorar la resistencia y la durabilidad de los componentes aeroespaciales de aluminio, como sujetadores, bisagras y elementos estructurales.

En general, el tratamiento térmico es un proceso ampliamente utilizado que tiene muchas aplicaciones en diversas industrias, incluidas la automotriz, la construcción y la aeroespacial.

Revestimiento

El recubrimiento es un proceso que consiste en aplicar una capa protectora a la superficie de un metal. Este proceso se usa comúnmente para mejorar la durabilidad y la resistencia a la corrosión del metal y también puede proporcionar un acabado decorativo. El recubrimiento se puede aplicar usando una variedad de métodos, como rociado, inmersión o cepillado, y se puede seleccionar el tipo de material de recubrimiento y el grosor para lograr las propiedades deseadas.

El recubrimiento tiene varios beneficios, incluida la mejora de la durabilidad y la resistencia a la corrosión. El material de recubrimiento puede proporcionar una barrera para evitar la penetración de humedad y otros contaminantes, y también puede brindar protección contra factores ambientales como la luz ultravioleta y las fluctuaciones de temperatura. Además, el recubrimiento puede mejorar la apariencia del metal, ya que el material de recubrimiento se puede teñir en una variedad de colores para brindar un acabado decorativo. En general, el recubrimiento es una forma eficaz de mejorar el rendimiento y la longevidad de los productos metálicos.

El recubrimiento se usa comúnmente en una variedad de aplicaciones, incluidos productos automotrices e industriales. Algunas aplicaciones comunes de recubrimiento incluyen:

- Piezas automotrices: el recubrimiento se usa comúnmente en la industria automotriz para mejorar la durabilidad y la resistencia a la corrosión de las piezas de automóviles. El recubrimiento en polvo se usa a menudo en ruedas, defensas y otras partes exteriores para brindar un acabado duradero y decorativo, y otros recubrimientos, como epoxi y poliuretano, se usan para recubrir los componentes del motor y otras partes internas.

- Maquinaria industrial: el revestimiento se usa a menudo en el sector industrial para mejorar la durabilidad y la resistencia a la corrosión de la maquinaria y el equipo. El recubrimiento en polvo se usa comúnmente para recubrir piezas y componentes metálicos, y puede proporcionar un acabado duradero y resistente a la corrosión.

- Electrodomésticos: el revestimiento se usa a menudo en la producción de electrodomésticos para mejorar la durabilidad y la resistencia a la corrosión del metal. El recubrimiento en polvo se usa comúnmente para recubrir refrigeradores, hornos y otros electrodomésticos, y puede brindar un acabado decorativo y duradero.

- Muebles: el revestimiento se usa a menudo en la producción de muebles para mejorar la durabilidad y la apariencia del metal. El recubrimiento en polvo se usa comúnmente para recubrir marcos, patas y otros componentes de metal, y puede proporcionar un acabado decorativo y resistente a los rayones.

En general, el recubrimiento es un proceso ampliamente utilizado que tiene muchas aplicaciones en diversas industrias, incluidas la automotriz, la industrial y la de muebles.

Recubrimiento sin electrodos

El enchapado sin electricidad es un proceso que consiste en aplicar una capa delgada de metal a la superficie de otro metal mediante una reacción química en lugar de una corriente eléctrica. Este proceso se usa comúnmente para mejorar la resistencia a la corrosión y la conductividad eléctrica del metal. El enchapado sin corriente implica sumergir el metal en una solución química que contiene el metal enchapado y un agente reductor que hace que el metal enchapado se deposite sobre la superficie del metal. El grosor y las propiedades de la capa chapada se pueden controlar ajustando la concentración y la composición de la solución química.

El revestimiento sin electricidad tiene varios beneficios, incluida la mejora de la resistencia a la corrosión y la conductividad eléctrica. La capa chapada puede proporcionar una barrera para evitar la penetración de humedad y otros contaminantes, y también puede brindar protección contra factores ambientales como la luz ultravioleta y las fluctuaciones de temperatura. Además, la capa chapada puede mejorar la conductividad eléctrica del metal proporcionando un camino de baja resistencia para la corriente eléctrica. En general, el enchapado sin electricidad es una forma eficaz de mejorar el rendimiento y la longevidad de los productos metálicos.

El recubrimiento sin electrodos se usa comúnmente en una variedad de aplicaciones, incluidos dispositivos electrónicos y médicos. Algunas aplicaciones comunes del enchapado sin electricidad incluyen:

- Electrónica: el revestimiento sin electrodos se usa a menudo en la producción de dispositivos electrónicos para mejorar la conductividad y la confiabilidad del metal. El oro, la plata y otros metales conductores se usan comúnmente para el recubrimiento sin electricidad de conectores, contactos y otros componentes.

- Dispositivos médicos: el recubrimiento electrolítico se usa comúnmente en la industria médica para mejorar la biocompatibilidad y la resistencia a la corrosión de los instrumentos quirúrgicos y los implantes. El titanio y otros metales biocompatibles se utilizan a menudo para el revestimiento sin electricidad y pueden proporcionar un acabado duradero y estéril.

- Componentes aeroespaciales: el revestimiento no electrolítico se usa a menudo en la industria aeroespacial para mejorar la durabilidad y la resistencia a la corrosión de los componentes estructurales y los sujetadores. El níquel, el cobalto y otros metales resistentes a la corrosión se usan comúnmente para el recubrimiento sin electricidad y pueden proporcionar un acabado resistente y duradero.

En general, el recubrimiento sin electricidad es un proceso ampliamente utilizado que tiene muchas aplicaciones en diversas industrias, incluidas la electrónica, la médica y la aeroespacial.

Voladura

El chorreado es un proceso que implica el uso de aire o agua a alta presión para eliminar los contaminantes y preparar una superficie metálica para el revestimiento o el enchapado. Este proceso se usa comúnmente para eliminar el óxido, las incrustaciones y otros contaminantes de la superficie del metal, y para crear una superficie áspera y porosa que puede mejorar la adhesión del revestimiento o el enchapado. El chorreado se puede realizar utilizando varios métodos, como chorreado con arena, chorro de agua o granallado, y el tipo y tamaño de las partículas abrasivas se pueden seleccionar para lograr el nivel deseado de limpieza y preparación de la superficie.

El chorreado tiene varios beneficios, incluida la eliminación de contaminantes y la preparación de una superficie metálica para el revestimiento o el enchapado. Las partículas abrasivas utilizadas en el chorreado pueden eliminar el óxido, las incrustaciones y otros contaminantes de la superficie del metal, lo que puede mejorar su apariencia y rendimiento. Además, el chorreado puede crear una superficie áspera y porosa en el metal, lo que puede mejorar la adherencia del material de revestimiento o revestimiento. En general, la voladura es una forma eficaz de mejorar el rendimiento y la longevidad de los productos metálicos.

La voladura se usa comúnmente en una variedad de aplicaciones, incluidas las industrias de construcción naval y automotriz. Algunas aplicaciones comunes de la voladura incluyen:

- Construcción naval: la voladura se usa a menudo en la construcción naval para eliminar el óxido y otros contaminantes de las superficies de los cascos de acero y otros componentes estructurales, y para preparar las superficies para el revestimiento o el enchapado.

- Automotriz: el chorreado se usa comúnmente en la industria automotriz para eliminar el óxido y otros contaminantes de las superficies de las piezas de los automóviles y para preparar las superficies para el recubrimiento o enchapado.

- Maquinaria industrial: el chorreado se usa a menudo en el sector industrial para eliminar el óxido y otros contaminantes de las superficies de la maquinaria y el equipo, y para preparar las superficies para el revestimiento o el enchapado.

- Puentes y edificios: el chorreado se usa comúnmente en la industria de la construcción para eliminar el óxido y otros contaminantes de las superficies de los puentes y edificios de acero, y para preparar las superficies para el revestimiento o enchapado.

En general, la voladura es un proceso ampliamente utilizado que tiene muchas aplicaciones en diversas industrias, incluidas la construcción naval, la automotriz y la construcción.

Tamaño del enfriador

Para elegir el tamaño de enfriador adecuado para los procesos de acabado de metales, se deben considerar varios factores, incluido el tipo de proceso de acabado de metales, el tamaño de las piezas metálicas que se procesan, la temperatura y humedad ambiente, y la temperatura deseada del agua enfriada.

- Tipo de proceso de acabado de metales: El tipo de proceso de acabado de metales que se utiliza puede influir en el tamaño del enfriador necesario. Por ejemplo, los procesos que requieren altas temperaturas o grandes volúmenes de agua pueden requerir un enfriador más grande para proporcionar suficiente capacidad de enfriamiento.

- Tamaño de las piezas metálicas: El tamaño de las piezas metálicas que se procesan también puede influir en el tamaño del enfriador necesario. Las piezas más grandes pueden requerir más capacidad de refrigeración que las piezas más pequeñas, por lo que el tamaño del enfriador debe seleccionarse en función del tamaño de las piezas más grandes que se procesan.

- Temperatura y humedad ambientales: la temperatura y la humedad ambientales pueden afectar el tamaño necesario del enfriador, ya que las temperaturas y la humedad ambientales más altas pueden aumentar la carga de enfriamiento en el enfriador. El tamaño del enfriador debe seleccionarse en función de la temperatura ambiente y la humedad máximas esperadas durante el proceso de acabado del metal.

- Temperatura deseada del agua enfriada: La temperatura deseada del agua enfriada también puede afectar el tamaño del enfriador necesario. Las temperaturas más bajas del agua enfriada pueden requerir un enfriador más grande para proporcionar suficiente capacidad de enfriamiento. El tamaño del enfriador debe seleccionarse en función de la temperatura del agua enfriada deseada para el proceso de acabado del metal.

Aquí hay una calculadora simple que puede ayudarlo a encontrar el tamaño perfecto.

David, escribiste un post excelente! La gestión de la temperatura es una parte crucial de los procesos de galvanoplastia, anodizado y acabado de metales. Mediante el uso de enfriadores de cuidado térmico, el rectificador y los tanques se mantienen fríos durante todo el proceso manteniendo una temperatura correcta y eliminando el calor. Sin embargo, es crucial recordar que las operaciones de acabado de metales a menudo generan cantidades sustanciales de energía térmica que, si no se disipa correctamente, puede afectar negativamente la calidad de los artículos terminados.