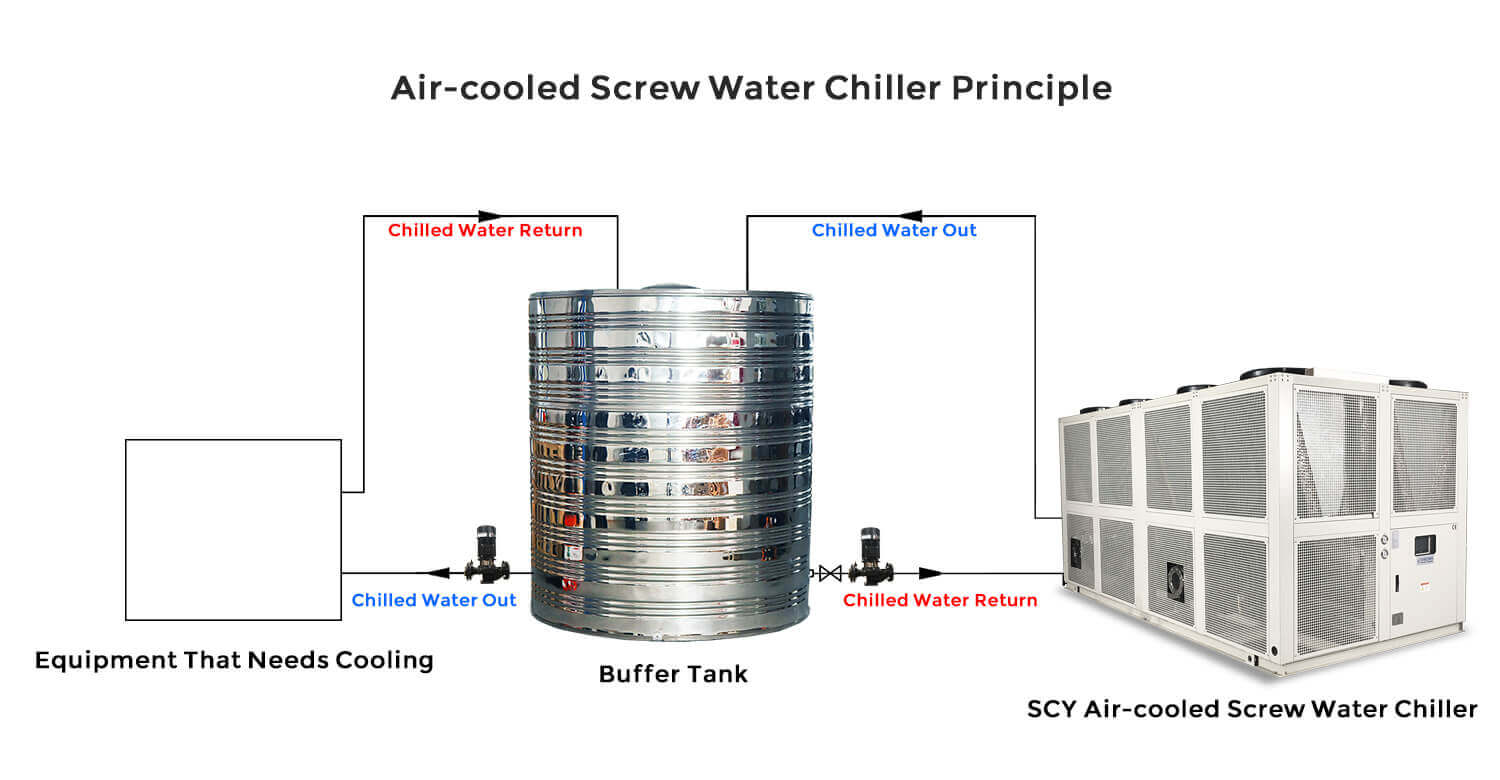

Os chillers são dispositivos que transferem o calor para longe de um espaço ou processo, usando um ciclo de refrigeração para esfriar um líquido, normalmente água ou uma mistura de água-glicol, que é divulgada para fornecer resfriamento. Os chillers refrigerados a ar são particularmente valorizados por sua independência de fontes de água, tornando-os adequados para climas secos, ambientes urbanos ou instalações sem acesso a torres de resfriamento. Eles são comuns em edifícios comerciais, data centers e fábricas pequenos a médios, com capacidades que variam de 0,5 toneladas para escritórios a 500 toneladas para grandes fábricas. Sua operação é baseada no ciclo de compressão de vapor, um processo de circuito fechado que move com eficiência o calor do processo para o ambiente, garantindo temperaturas estáveis para aplicações como HVAC, resfriamento do servidor e processos industriais.

Como funcionam os chillers refrigerados a ar

Os chillers refrigerados a ar operam através de um ciclo de refrigeração de compressão de vapor, que envolve quatro estágios principais. Abaixo está um detalhamento detalhado, suportado por exemplos e detalhes técnicos:

Compressão

- O ciclo começa com um compressor, alimentado por um motor elétrico, que comprime gás refrigerante de baixa pressão em um estado de alta pressão e alta temperatura.

- Os tipos de compressores comuns incluem rolagem (para unidades de até 60 toneladas) e parafuso (para cargas maiores acima de 100 toneladas), com opções de velocidade variável para eficiência.

- Essa compressão aumenta a temperatura do refrigerante, geralmente a 66 ° C (150 ° F) ou superior, dependendo da carga do sistema. Por exemplo, um chiller de 50 toneladas pode usar um compressor de rolagem para lidar com uma carga de resfriamento de 600.000 BTUs por hora, equivalente a resfriar um pequeno armazém.

Condensação

- O gás de refrigerante quente e de alta pressão flui para o condensador, um trocador de calor feito de tubos de cobre com aletas de alumínio para maximizar a área da superfície.

- Grandes ventiladores axiais, geralmente girando a 900 rpm, sopram o ar ambiente (por exemplo, a 95 ° F ou 35 ° C) sobre as bobinas do condensador, puxando o calor para fora do refrigerante.

- À medida que o refrigerante perde calor no ar, ele condensa um líquido de alta pressão, geralmente resfriando a cerca de 110 ° F (43 ° C). O calor é expulso do lado de fora, com os ventiladores pressionando 10.000 a 50.000 pés cúbicos por minuto (CFM) de ar, dependendo do tamanho da unidade.

- Por exemplo, em um chiller de 100 toneladas para um prédio de escritórios, o condensador pode rejeitar o calor para ar a 85 ° F, garantindo que o refrigerante condense eficientemente.

Expansão

- O refrigerante líquido de alta pressão passa por uma válvula de expansão, um dispositivo de precisão que reduz sua pressão repentinamente.

- Essa queda de pressão faz com que o refrigerante se expanda e esfrie drasticamente, geralmente a 35 ° F (2 ° C), transformando-o em uma mistura fria e de baixa pressão de líquido e gás.

- A válvula de expansão, que pode ser termoestática ou eletrônica, ajusta -se dinamicamente para atender à demanda de resfriamento, garantindo a eficiência energética. Por exemplo, durante cargas parciais, pode acelerar o fluxo para economizar energia.

Evaporação

- O refrigerante frio entra no evaporador, outro trocador de calor, onde absorve o calor do fluido do processo (por exemplo, água a 54 ° F ou 12 ° C) que precisa ser resfriado.

- Os projetos de evaporador comuns incluem casca e tubo (para sistemas maiores) e placa soldada (para unidades compactas). O refrigerante evapora ao redor dos tubos, absorvendo o calor e relaxando a água para, digamos, 44 ° F (7 ° C).

- A água gelada é então bombeada através de tubos para unidades de manuseio de ar (AHUS), unidades de bobina de ventilador (FCUs) ou diretamente aos processos industriais, enquanto o refrigerante, agora um gás de baixa pressão, retorna ao compressor para repetir o ciclo.

Esse loop contínuo garante que o chiller remova o calor da área alvo e o dissipa no ar ambiente com uma unidade de 50 toneladas, por exemplo, é capaz de resfriar um pequeno armazém, removendo 600.000 BTUs por hora, o suficiente para lidar com a carga de calor de vários quartos.

Componentes -chave e seus papéis

Chillers refrigerados a ar compreendem vários componentes críticos, cada um projetado para eficiência e confiabilidade:

Compressor

- Aciona o ciclo de refrigeração compactando o gás refrigerante. Os compressores de rolagem são silenciosos e eficientes para unidades menores (até 60 toneladas), enquanto os compressores de parafuso lidam com cargas maiores (mais de 100 toneladas) com opções de velocidade variável para cargas parciais.

- Por exemplo, um chiller de 30 toneladas pode usar um compressor de rolagem, enquanto uma unidade de 200 toneladas para uma fábrica provavelmente teria um compressor de parafuso com VSDS.

Condensador

- Uma bobina barbatana, onde o refrigerante libera calor ao ar ambiente, geralmente de 10 a 20 pés de comprimento em grandes unidades, com 2-6 ventiladores axiais para rejeição de calor.

- Os ventiladores podem operar em velocidades variáveis para atender à demanda de resfriamento, melhorando a eficiência energética em 15 a 20% durante o clima leve.

Válvula de expansão

- Regula o fluxo do refrigerante do condensador para o evaporador, reduzindo a pressão para o resfriamento. As válvulas de expansão termostática (TXVs) ajustam com base na temperatura, enquanto as válvulas eletrônicas oferecem precisão para cargas dinâmicas.

Evaporador

- Absorve o calor do fluido do processo, com projetos como casca e tubo para sistemas grandes (por exemplo, 500 toneladas) ou placa soldada para unidades compactas (por exemplo, 10 toneladas).

- Em um data center, um evaporador de concha e tubo pode relaxar a água a 44 ° F, circulando-o para resfriar os servidores a 68 ° F (20 ° C).

fãs

- Os ventiladores axiais sopram ar sobre o condensador, com capacidades que variam de 10.000 CFM para unidades pequenas a 50.000 CFM para grandes, garantindo uma dissipação efetiva de calor.

- As unidades de velocidade variável (VSDs) ajustam a velocidade do ventilador para corresponder à carga, reduzindo o ruído e o uso de energia.

Controles

- Os microprocessadores monitoram os parâmetros do sistema como pressão, temperatura e velocidade do ventilador, otimizando o desempenho por meio de sensores e relés.

- Por exemplo, os controles podem ajustar a velocidade do compressor para manter a água de saída de 44 ° F, garantindo a eficiência durante cargas parciais.

Recursos adicionais, como economizadores (refrigerante pré-resfriamento) ou válvulas de desvio de gás quente, podem ajustar a capacidade de ajustar, aumentando a eficiência em 10 a 15% em condições variadas.

Benefícios de chillers resfriados a ar

Chillers refrigerados a ar oferecem várias vantagens, tornando-os uma escolha popular entre as indústrias:

Sem dependência da água: Eles não requerem uma torre de resfriamento ou fonte de água, ideal para climas ou instalações secas sem infraestrutura de água, reduzindo a complexidade da configuração em 30 a 50% em comparação com os sistemas resfriados a água.

Instalação fácil: Pré-montados e independentes, eles precisam apenas de energia e tubulação, cortando o tempo e os custos de instalação, sem necessidade de salas ou torres adicionais.

Eficiência espacial: Eles têm uma pegada menor, pois não precisam de uma torre de resfriamento separada, tornando-os adequados para configurações urbanas, telhados ou instalações com restos de espaço.

Manutenção mais baixa: A manutenção envolve a limpeza de bobinas do condensador e a verificação dos ventiladores, sem a necessidade de tratamento de água ou limpeza de torre, economizando até 20% nos custos de manutenção em comparação com os sistemas resfriados a água.

Versatilidade: Opere em uma ampla gama de climas, de 0 ° F a 120 ° F (-18 ° C a 49 ° C), com kits de degelo para operação de inverno, tornando-os adaptáveis a diversos ambientes.

Por exemplo, um chiller refrigerado a ar de 100 toneladas no telhado de um hotel pode resfriar a água a 44 ° F, circulando-o para as bobinas de fãs do quarto de hóspedes-quieto, eficiente e sem água, perfeito para ambientes urbanos.

Desafios e considerações

Embora os chillers refrigerados a ar sejam eficientes, eles enfrentam algumas limitações:

Rejeição de calor em climas quentes: A eficiência pode cair em 1-2% por grau acima de 100 ° F (38 ° C) devido a uma maior temperatura do ar ambiente, capacidade de estressação. Em climas quentes, estratégias adicionais como pré -resfriamento adiabático (usando névoa de água nas bobinas) podem ser necessárias, aumentando a eficiência em 20%.

Níveis de ruído: Os fãs a toda velocidade podem gerar 70-80 DBA, mais alto que unidades resfriadas a água, exigindo defletores de som em áreas urbanas ou sensíveis ao ruído, como zonas residenciais próximas.

Tamanho e peso: As unidades maiores podem pesar 4.500 kg de 10.000 libras (posando de desafios para instalações na cobertura, com suporte estrutural necessário para a segurança.

Consumo de energia: Os compressores representam 60-70% do uso de energia, tornando as atualizações de eficiência como impulsionas de velocidade variável, especialmente em regiões de alto custo de energia como a Califórnia, onde as taxas atingiram US $ 0,30/kWh em 2025.

Otimizando o desempenho

Para garantir que os chillers resfriados a ar operem com eficiência, considere essas estratégias:

Manutenção regular: Limpe as bobinas do condensador anualmente para remover poeira e detritos, o que pode reduzir o fluxo de ar e a eficiência em 10%. Use uma escova macia ou ar comprimido, evitando danos nas barbatanas.

Controle do ventilador: Use unidades de velocidade variável (VSDs) para ajustar a velocidade do ventilador para corresponder à demanda de resfriamento, economizando 15 a 20% em energia durante o clima leve, como primavera ou outono, quando as cargas são mais baixas.

Carga de refrigerante: Verifique os níveis de refrigerante sazonalmente; Uma submarca de 5% pode reduzir a capacidade em 8%, impactando o resfriamento. Use medidores de pressão ou óculos de visão para verificar e completar, conforme necessário.

Colocação: Instale com 6 a 10 pés de folga ao redor da unidade para evitar o acúmulo de calor e garantir o fluxo de ar adequado. Evite colocar paredes ou obstruções próximas, o que pode prender o calor e aumentar as temperaturas do condensador.

Controles inteligentes: Aproveite os sensores da IoT para monitoramento em tempo real e manutenção preditiva, melhorando o tempo de atividade em 15% e reduzindo os custos de energia, identificando ineficiências com antecedência.

Por exemplo, uma fábrica pode emparelhar um chiller de 300 toneladas com os fãs do VSD, cortando custos de verão em US $ 5.000 anualmente através de ajustes inteligentes de fluxo de ar, especialmente em climas quentes como o Arizona.

Conclusão

Os chillers refrigerados a ar são sistemas de resfriamento confiáveis, eficientes e versáteis que usam ar ambiente para dissipar o calor através de um ciclo de compressão de vapor. Ao entender sua operação - compressão, condensação, expansão e evaporação - os usuários podem apreciar seu papel na manutenção de ambientes confortáveis e produtivos. Com benefícios como instalação fácil, sem dependência da água e menor manutenção, eles são ideais para uma ampla gama de configurações, de pequenos escritórios a grandes plantas industriais. No entanto, desafios como rejeição de calor em climas quentes e níveis de ruído requerem gerenciamento estratégico. Ao otimizar o desempenho por meio de manutenção regular, controles inteligentes e atualizações modernas, os chillers refrigerados a ar continuam sendo uma escolha inteligente para as necessidades de refrigeração em 2025 e além.

Perguntas frequentes

1. O que é um chiller refrigerado a ar?

Um chiller refrigerado a ar é um sistema de refrigeração que usa ar ambiente para esfriar um líquido, tipicamente água ou uma mistura de água-glicol, que é usada para resfriar espaços ou processos. Não requer uma fonte de água ou torre de resfriamento, tornando -o ideal para locais com disponibilidade limitada de água.

2. Como funciona um chiller refrigerado a ar?

Os chillers refrigerados a ar trabalham através de um ciclo de compressão de vapor com quatro estágios: compressão, condensação, expansão e evaporação. O compressor aumenta a pressão e a temperatura do gás refrigerante. No condensador, os ventiladores sopram ar sobre as bobinas para esfriar e condensar o gás em um líquido. O líquido passa por uma válvula de expansão, reduzindo sua pressão e temperatura, antes de entrar no evaporador, onde absorve o calor do fluido do processo, resfriando -o.

3. Quais são os principais componentes de um chiller refrigerado a ar?

Os principais componentes incluem o compressor, condensador, válvula de expansão, evaporador, ventiladores e controles. O compressor circula o refrigerante, o condensador rejeita calor no ar, a válvula de expansão regula o fluxo de refrigerante, o evaporador absorve o calor do fluido do processo, os ventiladores facilitam a rejeição do calor e controla o monitoramento e regular o sistema.

4. Quais são as vantagens dos chillers refrigerados a ar sobre chillers refrigerados a água?

Chillers refrigerados a ar não requerem uma fonte de água ou torre de resfriamento, simplificando a instalação e a manutenção. Eles são mais adequados para locais com disponibilidade limitada de água e têm menores custos de manutenção, pois não é necessário tratamento de água. No entanto, eles podem ser menos eficientes em climas muito quentes.

5. Onde os chillers refrigerados a ar são normalmente usados?

Chillers refrigerados a ar são comumente usados em edifícios comerciais, data centers, fábricas, produção de alimentos e bebidas e instalações de saúde. Eles são particularmente úteis em ambientes urbanos ou onde os recursos hídricos são escassos.

6. Como escolho o chiller resfriado a ar certo para o meu aplicativo?

O tamanho deve ser baseado na carga de resfriamento necessária, considerando que a área a ser resfriada, o tipo de equipamento e as condições ambientais. Escolha um chiller com correspondência de capacidade ou excedendo ligeiramente a demanda de pico de resfriamento para garantir a eficiência.

7. Que refrigerantes são comumente usados em chillers refrigerados a ar?

Os refrigerantes comuns incluem opções R-410A, R-134A e Low GWP mais recentes, como R-32 ou R-454B, dependendo dos requisitos regulatórios e das necessidades de eficiência.

8. Como faço para manter um chiller refrigerado a ar?

A manutenção regular inclui a limpeza das bobinas do condensador para remover poeira e detritos, verificar níveis de refrigerante, inspecionar conexões elétricas e garantir que ventiladores e motores estejam funcionando corretamente. A manutenção profissional é recomendada anualmente.

9. Os chillers refrigerados a ar podem ser usados em climas quentes?

Sim, mas sua eficiência pode diminuir à medida que as temperaturas ambientais aumentam acima de 100 ° F (38 ° C). Nesses casos, medidas adicionais como sombreamento ou uso de modelos de alta eficiência podem ajudar a manter o desempenho.

10. Qual é a diferença entre chillers portátil e resfriado a ar?

Os chillers portáteis de resfriamento de ar são unidades menores e independentes que podem ser movidas conforme necessário, geralmente usado para resfriamento temporário ou pequenos espaços. Os chillers estacionários refrigerados a ar são maiores, instalações fixas projetadas para uso permanente em edifícios ou ambientes industriais.

11. Os chillers refrigerados a ar são eficientes em termos de energia?

Sim, os modernos chillers refrigerados a ar podem ser muito eficientes em termos de energia, especialmente com recursos como unidades de velocidade variável (VSDs) em compressores e ventiladores, que se ajustam à carga de resfriamento. No entanto, sua eficiência pode ser afetada pela temperatura ambiente.

12. Qual é a vida útil de um chiller refrigerado a ar?

Com manutenção adequada, os chillers refrigerados ao ar podem durar de 15 a 20 anos ou mais. A manutenção regular e os reparos oportunos são essenciais para prolongar sua vida útil.

13. Os chillers refrigerados a ar podem ser usados para resfriamento de processos?

Sim, os chillers refrigerados a ar são amplamente utilizados para resfriamento de processos em indústrias como fabricação, processamento de alimentos e produtos farmacêuticos, onde é necessário controle preciso da temperatura.