Os chillers refrigerados a ar operam usando os ventiladores para soprar o ar sobre as bobinas do condensador, dissipando o calor do refrigerante na atmosfera. Com o tempo, fatores como acumulação de poeira, vazamentos de refrigerante, desgaste do compressor, restrições de fluxo de ar e problemas elétricos podem degradar o desempenho, levando ao aumento do consumo de energia, capacidade reduzida de resfriamento e possíveis falhas do sistema. A manutenção regular mitiga esses riscos, prolongando a vida útil do equipamento e prevenindo o tempo de inatividade dispendioso. A análise a seguir identifica e elabora as 5 principais práticas de manutenção, apoiadas por recomendações do setor e informações técnicas.

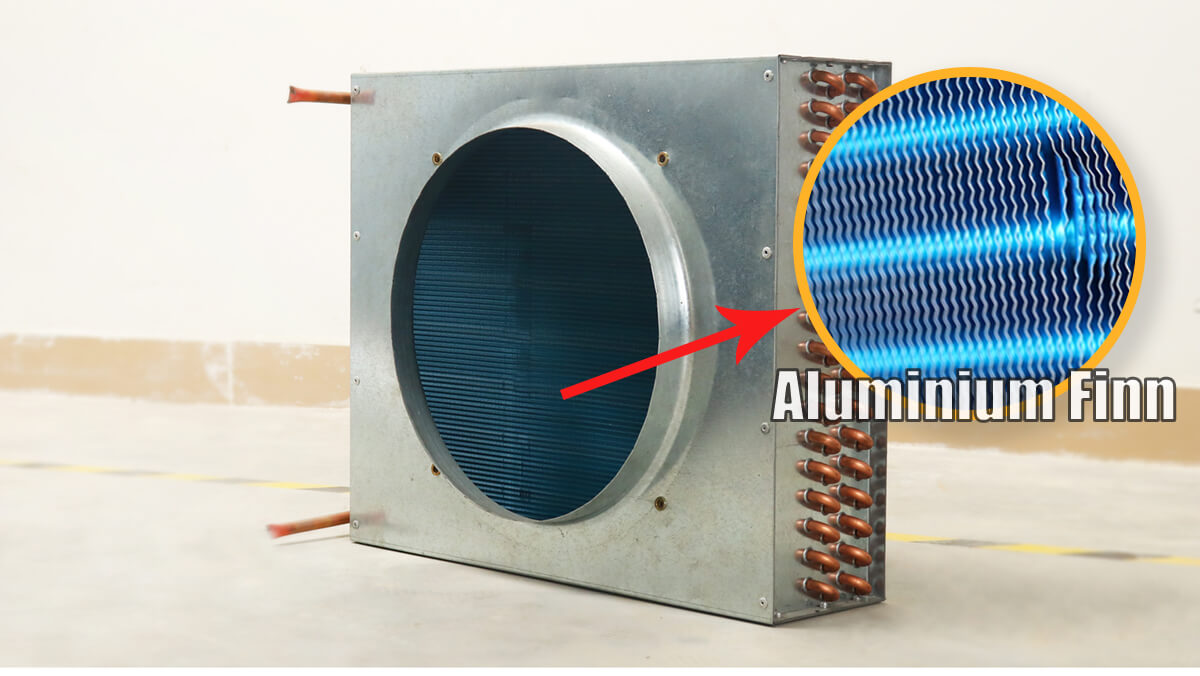

Dica de manutenção 1: Limpe as bobinas do condensador regularmente

- Procedimento: Inspecione as bobinas do condensador pelo menos anualmente, ou com mais frequência, em ambientes empoeirados ou industriais, quanto a poeira, sujeira, corrosão ou barbatanas dobradas. Use uma escova macia ou ar comprimido para limpar as bobinas, garantindo que o fluxo de ar não seja impedido. Evite água de alta pressão ou produtos químicos agressivos, o que pode danificar as aletas e reduzir a eficiência da transferência de calor.

- Impacto: As bobinas sujas podem reduzir a eficiência da transferência de calor em 5 a 10%, levando a temperaturas operacionais mais altas e aumento do uso de energia. Negligenciar essa tarefa pode causar tensão do compressor, reduzindo a vida útil do sistema. A limpeza regular restaura a eficiência, mantendo a capacidade de resfriamento e impedindo o superaquecimento.

- Evidência de apoio: A lista de verificação All Kote Lining, Inc. enfatiza a inspeção e a limpeza de bobinas de resfriamento, verificando vazamentos, corrosão ou barbatanas dobradas (Lista de verificação de manutenção de chiller refrigerada a ar de Kote Lining). O CMMS de jarima recomenda alisamento de barbatanas e fãs de condensadores refrigerados a ar para garantir o fluxo de ar ideal (Guia de Manutenção de Chiller Industrial | CMMs de limites).

- Detalhes adicionais: As barbatanas dobradas, se não forem endireitadas, podem restringir o fluxo de ar em até 15%, por padrões do setor. Use pentes de barbatana para distorções menores para manter a área de superfície para troca de calor.

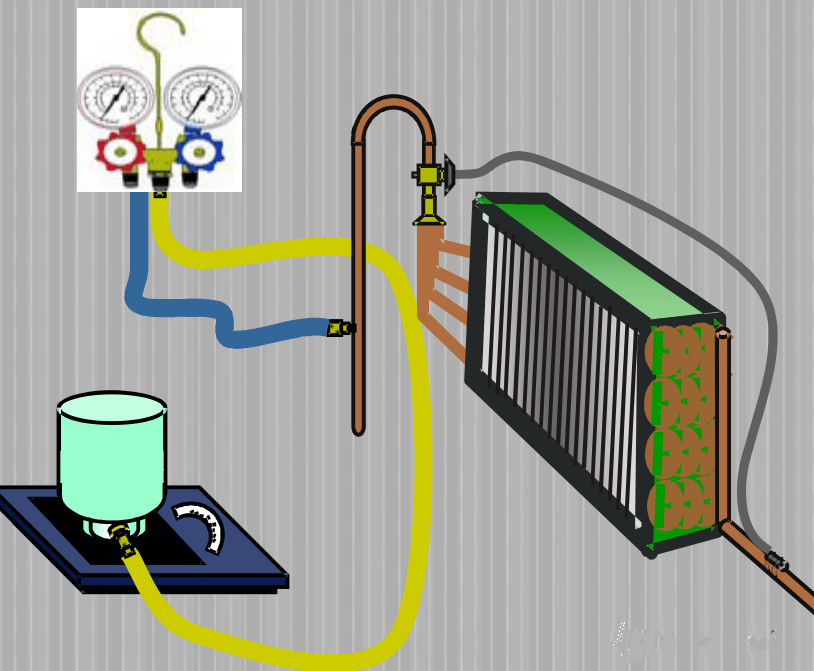

Dica de manutenção 2: monitore os níveis de refrigerante e verifique se há vazamentos

- Procedimento: Verifique os níveis de refrigerante pelo menos anualmente, monitorando as pressões e temperaturas do sistema, garantindo que elas se alinhem às especificações do fabricante. Use um detector de vazamento de refrigerante para identificar vazamentos, que podem se manifestar como manchas de óleo perto de conexões ou sons sibilantes. Abordar vazamentos prontamente para evitar mais perdas.

- Impacto: Uma carga baixa de refrigerante pode reduzir a capacidade de resfriamento em até 15%, forçando o compressor a trabalhar mais e aumentar os custos de energia. Os vazamentos também introduzem não condensáveis como ar ou umidade, diminuindo a eficiência em 4-7% com carga de 60 a 100%, por contratação de negócios (Dez dicas para manutenção comercial de chiller | Negócios contratantes). Isso pode levar ao dano do compressor e à falha do sistema, se não abordada.

- Evidência de apoio: A lista de verificação All Kote Lining, Inc. inclui a verificação da carga de refrigerante como parte da manutenção do compressor (Lista de verificação de manutenção de chiller refrigerada a ar de Kote Lining). UPKeep.com também recomenda inspecionar vazamentos de refrigerante durante inspeções trimestrais (O que são cronogramas de manutenção preventiva e listas de verificação para chillers? | Manutenção).

- Detalhes adicionais: Os não condensáveis podem ser purificados anualmente usando uma unidade de purga para manter a eficiência. Verifique se o sistema é verificado quanto à umidade, o que pode indicar problemas de purga da unidade, de acordo com os negócios de contratação.

Dica de manutenção 3: serviço do compressor

- Procedimento: Inspecione o compressor pelo menos anualmente, verificando os níveis de petróleo nos sistemas herméticos e alterando o petróleo, conforme recomendado pelo fabricante (normalmente a cada 1-2 anos). Realize uma análise espectrométrica do petróleo uma vez por ano para detectar contaminantes ou degradação. Procure sinais de desgaste, como ruídos incomuns, vibrações ou vazamentos de óleo, e verifique se o aquecedor do cárter está operacional para evitar a migração de refrigerante durante os desligamentos.

- Impacto: A manutenção adequada do compressor impede falhas mecânicas, estendendo a vida útil do chiller por até 20 anos em comparação com os sistemas negligenciados. A análise do petróleo pode identificar sinais precoces de desgaste, como altos níveis de umidade, o que pode indicar problemas de purga da unidade, reduzindo a eficiência e o risco de corrosão.

- Evidência de apoio: A contratação de negócios recomenda o envio de petróleo do compressor para análise espectrométrica anual, observando alta umidade como uma questão de unidade de purga em potencial (Dez dicas para manutenção comercial de chiller | Negócios contratantes). All Kote Lining, Inc. inclui níveis de petróleo e mudanças nas verificações do compressor (Lista de verificação de manutenção de chiller refrigerada a ar de Kote Lining).

- Detalhes adicionais: Para os compressores herméticos, o petróleo só deve ser substituído se a análise indicar contaminação, de acordo com as melhores práticas do setor. Verifique os filtros de óleo quanto à queda de pressão e substitua -os se a carga de óleo for alterada, garantindo a integridade da lubrificação.

Dica de manutenção 4: verifique se o fluxo de ar adequado

- Procedimento: Inspecione os ventiladores do condensador, pelo menos anualmente para operação adequada, verificando as lâminas dos fãs quanto a danos e garantindo que os rolamentos sejam lubrificados para reduzir o atrito. Verifique se não há obstruções (por exemplo, folhas, detritos ou equipamentos próximos) bloqueando o fluxo de ar, mantendo uma folga de pelo menos 3-5 pés ao redor de todos os lados. Teste os motores do ventilador para obter tensão e amperagem adequadas para garantir que não estejam sobrecarregadas e garantir que a operação encenada para vários ventiladores esteja funcionando corretamente.

- Impacto: O fluxo de ar restrito pode reduzir a capacidade de resfriamento em 10 a 20%, levando ao superaquecimento e aumento do consumo de energia. O fluxo de ar adequado garante rejeição eficiente de calor, mantendo o desempenho do sistema e impedindo a tensão do compressor.

- Evidência de apoio: O CMMS de limites recomenda alises de aletas e fãs de condensadores refrigerados a ar e verificar a saúde dos fãs (Guia de Manutenção de Chiller Industrial | CMMs de limites). A lista de verificação de Kaltra inclui a inspeção dos fãs do condensador, com ênfase no desgaste do rolamento (Lista de verificação de manutenção essencial do chiller | Insights | Kaltra).

- Detalhes adicionais: Para unidades com unidades de velocidade variável, verifique se a modulação da velocidade do ventilador corresponde à demanda de resfriamento para otimizar o uso de energia, reduzindo o desgaste em motores e rolamentos do ventilador.

Dica de manutenção 5: Realize inspeções elétricas

- Procedimento: Inspecione os componentes elétricos pelo menos anualmente, verificando conexões, terminais e fiação para desgaste, corrosão ou folga. Verifique os painéis de controle, iniciantes, relés e contatores para operação adequada, garantindo que dispositivos de segurança como protetores de sobrecarga sejam funcionais. Use câmeras de imagem térmica para detectar pontos de acesso em conexões elétricas, o que pode indicar falhas iminentes e garantir que a unidade esteja adequadamente aterrada pelos padrões de segurança local.

- Impacto: Falhas elétricas podem causar desligamentos inesperados, riscos de segurança e aumento do tempo de inatividade. As inspeções regulares impedem problemas como curtos circuitos ou superaquecimento, garantindo operação confiável e reduzindo o risco de reparos dispendiosos.

- Evidência de apoio: All Kote Lining, Inc. inclui a inspeção de componentes elétricos em sua lista de verificação (Lista de verificação de manutenção de chiller refrigerada a ar de Kote Lining). O CMMS de jarima recomenda verificar contatores, terminais de terminais e conexões soltas em circuitos elétricos (Guia de Manutenção de Chiller Industrial | CMMs de limites).

- Detalhes adicionais: A imagem térmica pode identificar pontos de acesso a 5-10 ° C acima do ambiente, sinalizando problemas em potencial. Verifique se todo o trabalho elétrico está em conformidade com os padrões da NEC para mitigar os riscos de incêndio.

Tabela de comparação: tarefas e frequências de manutenção

| Tarefa de manutenção | Freqüência | Impacto -chave | Fonte de apoio |

|---|---|---|---|

| Limpe as bobinas do condensador | Pelo menos anualmente | Impede a perda de 5 a 10% de eficiência | Lista de verificação de manutenção de chiller refrigerada a ar de Kote Lining |

| Monitore os níveis de refrigerante | Pelo menos anualmente | Evita queda de 15% de capacidade, dano ao compressor | Negócios contratantes |

| Compressor de serviço | Anualmente, mudança de óleo 1-2 anos | Estende a vida útil por até 20 anos | Negócios contratantes |

| Verifique se o fluxo de ar adequado | Pelo menos anualmente | Impede a redução de 10 a 20% da capacidade | CMMs de limites |

| Realizar inspeções elétricas | Pelo menos anualmente | Evita os desligamentos, garante a segurança | Lista de verificação de manutenção de chiller refrigerada a ar de Kote Lining |

Conclusão

Implementando essas 5 principais práticas de manutenção-limpando as bobinas do condensador, monitorando os níveis de refrigerante, atendendo ao compressor, garantindo o fluxo de ar adequado e a realização de inspeções elétricas-prefere os chillers refrigerados a ar operam de maneira eficiente e confiável. Essas tarefas, apoiadas por recomendações do setor, mitigam questões comuns, como perdas de eficiência, falhas mecânicas e riscos de segurança, alinhando -se com as melhores práticas para os cuidados com os resfriadores. A adesão regular a essas medidas, adaptada às diretrizes do fabricante, otimiza o desempenho e minimiza os custos operacionais.