Na fabricação de plásticos, o controle de temperatura é a diferença entre peças consistentes e de alta qualidade e sucata cara. Da moldagem por injeção à extrusão e moldagem por sopro, o resfriamento afeta o tempo do ciclo, a estabilidade do produto e a longevidade do equipamento. A seleção do chiller certo garante operações eficientes, economia de energia e confiabilidade a longo prazo.

Este guia explica como escolher um chiller para aplicações em plásticos, com foco na capacidade, tipo de sistema, fluidos de resfriamento e integração de processos.

Desafios de resfriamento na fabricação de plásticos

Os processos de plásticos geram calor significativo durante a fusão, moldagem e extrusão. O resfriamento deve ser preciso e consistente:

Moldagem por injeção: O controle da temperatura do molde determina a qualidade da peça, o encolhimento e a precisão dimensional. O resfriamento mais rápido reduz o tempo do ciclo, mas deve evitar tensões na peça.

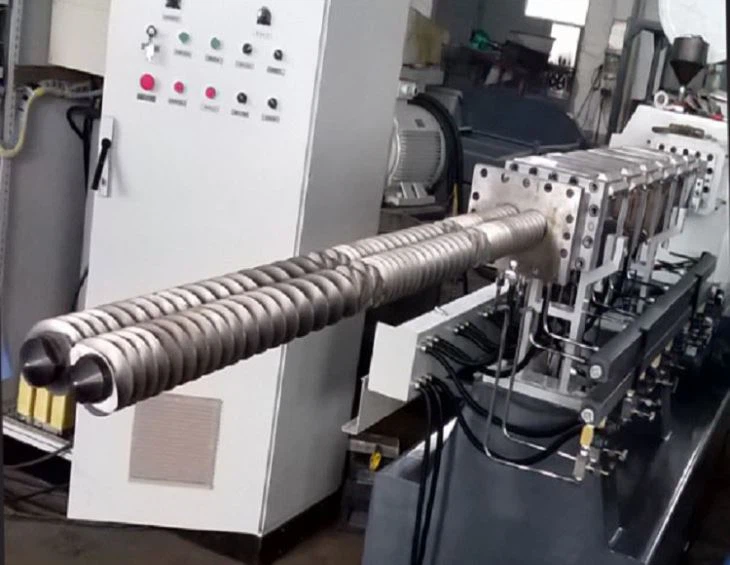

Extrusão: O resfriamento contínuo de folhas, filmes ou perfis extrudados requer temperatura estável da água em todas as linhas de produção.

Moldagem por sopro: A formação de garrafas e recipientes exige um resfriamento rápido e uniforme do molde para maior clareza e consistência da espessura da parede.

Capacidade de resfriamento e carga térmica em processos de plásticos

O dimensionamento preciso evita gargalos de produção:

Cálculo de carga térmica: Cada tonelada de plástico processado produz milhares de BTUs de calor. Os chillers devem remover esta carga de forma consistente.

Impacto no tempo de ciclo: Chillers subdimensionados aumentam os tempos de ciclo, reduzindo o rendimento e a lucratividade.

Pico versus carga média: As máquinas de moldagem por injeção podem precisar de picos de alto resfriamento durante as transições de ciclo; garantir capacidade para picos de demanda.

Tipo de chiller: refrigerado a ar vs resfriado a água

Chillers Refrigerados a ArO cárter do compressor de refrigeração possui refrigerante sob pressão de sucção.

• Menor custo de instalação, sem necessidade de torre de resfriamento.

• Adequado para pequenas e médias oficinas de moldagem por injeção.

• O desempenho cai em condições ambientais quentes.Chillers Refrigerados a ÁguaO cárter do compressor de refrigeração possui refrigerante sob pressão de sucção.

• Preferido para grandes fábricas de processamento de plástico.

• Maior eficiência, mais silencioso e mais confiável em climas quentes.

• Requer torre de resfriamento, tratamento de água e maior manutenção.

Fluidos de processo, refrigerantes e proteção contra mofo

Processar fluidos: Os sistemas de circuito fechado geralmente usam água ou misturas de água e glicol. Para proteção contra mofo, a água deve ser tratada para evitar incrustações, corrosão e crescimento bacteriano.

Refrigerantes: Selecione refrigerantes de baixo GWP que estejam em conformidade com as regulamentações atuais e futuras.

Requisitos de temperatura: Os moldes de plástico geralmente requerem água gelada entre 10 e 21°C (50–70°F), com controle rígido de ±1°C.

Eficiência Energética e Otimização do Tempo de Ciclo

Métricas de eficiência: Avalie o COP e o desempenho em carga parcial, já que as máquinas raramente operam com carga total constante.

Redução do tempo de ciclo: O resfriamento otimizado do molde reduz o tempo de ciclo, aumentando diretamente a produção.

Recuperação de calor: Alguns sistemas reutilizam o calor residual para processos de aquecimento ou secagem de edifícios, melhorando a eficiência geral.

Considerações Ambientais e Regulatórias

Conformidade de refrigerante: Certifique-se de que os chillers utilizem refrigerantes aprovados pelas regulamentações locais e internacionais.

Gestão da água: Os sistemas refrigerados a água requerem tratamento adequado para evitar incrustações e crescimento bacteriano (por exemplo, riscos de Legionella).

Níveis de ruído: Chillers resfriados a ar próximos às áreas de produção podem exigir medidas de atenuação de ruído.

Integração com sistemas de moldagem por injeção e extrusão

Sistemas Centralizados vs DescentralizadosO cárter do compressor de refrigeração possui refrigerante sob pressão de sucção.

• Plantas de resfriamento central atender múltiplas máquinas, oferecendo eficiência e redundância.

• Resfriadores portáteis atendem máquinas individuais, proporcionando flexibilidade e redundância em nível de unidade.Torre de resfriamento e equipamentos auxiliares: Para chillers refrigerados a água, garanta o dimensionamento adequado da torre e a capacidade de bombeamento.

Automação: A integração com controladores de máquinas de moldagem (PLC, SCADA) permite ajustes automatizados de temperatura e alarmes.

Manutenção, Confiabilidade e Redundância

Manutenção preventiva: A descalcificação regular, a substituição do filtro e a manutenção do compressor prolongam a vida útil do resfriador.

Redundância: Para plantas de alto volume, a redundância N+1 garante tempo de atividade durante manutenção ou pane.

Diagnóstico e monitoramento: Os chillers habilitados para IoT fornecem monitoramento de temperatura, pressão e fluxo em tempo real para evitar tempo de inatividade.

Lista de verificação resumida para aplicações em plásticos

| Fator | Consideração |

|---|---|

| Carga de resfriamento | Com base na carga térmica de moldagem/extrusão e nos tempos de ciclo |

| Tipo de resfriador | Refrigerado a ar para pequenas lojas, refrigerado a água para produção contínua de alta capacidade |

| Fluidos e refrigerantes | Água tratada ou glicol; refrigerantes de baixo GWP |

| Eficiência | COP, carga parcial, otimização do tempo de ciclo |

| Ambiental | Regulamentações de refrigerantes, tratamento de água, controle de ruído |

| Integração | Chillers centrais vs portáteis, compatibilidade de automação |

| Manutenção | Redundância, peças de reposição, fácil acesso para limpeza e manutenção |

| Apoio, suporte | Disponibilidade de serviço local, diagnósticos, garantias |

Conclusão

Na fabricação de plásticos, os chillers não são apenas equipamentos auxiliares – eles são facilitadores da produção. O sistema certo reduz o tempo de ciclo, melhora a qualidade do produto, evita danos ao molde e reduz os custos de energia.

Avaliando cuidadosamente carga de resfriamento, tipo de chiller, fluidos, eficiência e integração com equipamentos de moldagem, os processadores de plásticos podem escolher chillers que protejam a produtividade e a lucratividade.