O controle de temperatura é um dos elementos mais críticos na produção de alimentos e bebidas. Da fermentação da cervejaria à pasteurização de laticínios, desde a temperatura de chocolate ao armazenamento de carne, mantendo salvaguardas de resfriamento precisas e confiáveis, tanto a qualidade do produto e a conformidade com os padrões de segurança alimentar. A seleção do chiller certo afeta diretamente a eficiência, a higiene, os custos operacionais e a confiabilidade a longo prazo.

Este guia explora os fatores exclusivos para Escolhendo um chiller na indústria de alimentos e bebidas, fornecendo a profundidade e os detalhes necessários para o investimento informado.

Necessidades de resfriamento específicas da indústria

Os processos de alimentos e bebidas têm demandas distintas em comparação com o resfriamento industrial geral:

Operação contínua: Muitas linhas de produção são executadas 24 horas por dia, 7 dias por semana, exigindo chillers com tempo de atividade alta e redundância.

Controle de temperatura apertada: Crítico na fabricação de cerveja, fermentação por vinho, laticínios e confeitaria, onde pode ser necessária uma precisão de ± 0,5 ° C.

Ciclos de resfriamento rápido: Em processos como pasteurização ou resfriamento, velocidade e consistência determinam a segurança do produto.

Ambientes higiênicos: O equipamento deve suportar lavagens frequentes e resistir à corrosão dos produtos químicos de limpeza.

Capacidade de refrigeração e Cálculos de carga

Os cálculos precisos de carga de calor são essenciais:

Saída da linha de produção: Volume de produto processado por hora/dia e sua redução de temperatura necessária.

Estágios de processo: Etapas diferentes (fermentação, tanques de resfriamento, embalagem) podem impor cargas variadas.

Variação sazonal: Em laticínios ou cervejarias, as condições ambientais afetam significativamente a demanda de resfriamento.

Margem de segurança: Um buffer garante capacidade sob cargas de pico sem tamanho excessivo.

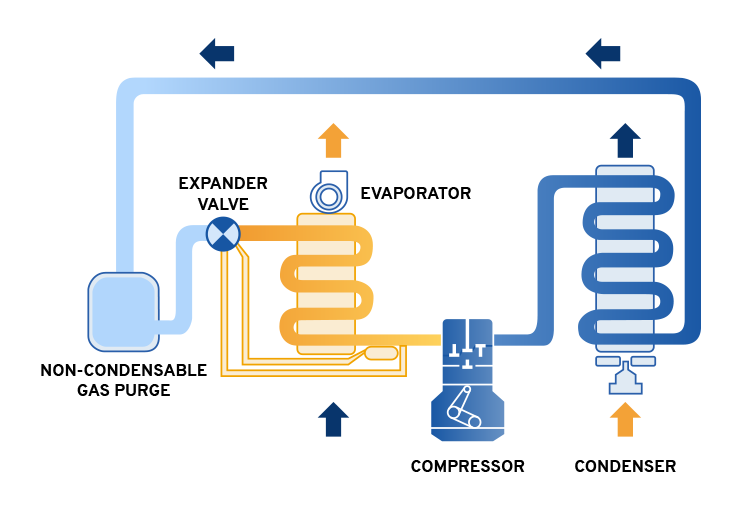

Tipo de chiller: refrigerado a ar vs resfriado a água

Chillers Refrigerados a ArO cárter do compressor de refrigeração possui refrigerante sob pressão de sucção.

• Instalação mais fácil, sem torre de resfriamento, menor investimento inicial.

• Basta para pequenas a médias cervejarias, vinícolas e processadores de alimentos.

• Menos eficientes em climas quentes, onde o ar externo já está quente.Chillers Refrigerados a ÁguaO cárter do compressor de refrigeração possui refrigerante sob pressão de sucção.

• Ofereça maior eficiência e operação mais silenciosa.

• Comum em grandes plantas leiteiras, instalações de engarrafamento de bebidas ou plantas de processamento de carne onde a demanda de resfriamento é contínua e alta.

• Requer uma torre de resfriamento, tratamento de água e mais manutenção.

Processar fluidos, refrigerantes e conformidade com segurança alimentar

Processar fluidos: Chillers de alimentos e bebidas geralmente usam misturas de água de glicol de nível alimentar para evitar congelamento e contaminação. A compatibilidade do material (tubulação de aço inoxidável, acessórios sanitários) é crítica.

Seleção de refrigeranteO cárter do compressor de refrigeração possui refrigerante sob pressão de sucção.

• Os refrigerantes com baixo gwp (como R-513A ou R-1234ZE) são cada vez mais preferidos devido à sustentabilidade e conformidade.

• Os refrigerantes devem atender aos padrões de segurança para evitar riscos de contaminação.Requisitos de temperatura: Algumas aplicações (temperamento de chocolate, produção de sorvete) requerem temperaturas muito baixas, exigindo circuitos de refrigeração robustos e proteção anticongelante.

Eficiência energética e custo do ciclo de vida

O setor de alimentos e bebidas enfrenta o aumento dos custos de energia. Chillers eficientes podem reduzir significativamente as despesas operacionais:

Desempenho de carga parcial: Os processos raramente são executados a 100% de carga o tempo todo. As unidades de velocidade variável e os sistemas multi-compressores se adaptam a flutuações com eficiência.

Recuperação de calor: Alguns chillers podem recuperar o calor residual para a água pré-aquecimento em sistemas CIP (limpo no local), reduzindo as contas de energia.

Custos do ciclo de vida: Avalie não apenas o preço inicial, mas também de 10 a 20 anos de consumo de energia, manutenção e possíveis eliminatórios de refrigerante.

Higiene, Saneamento e considerações regulatórias

Padrões de segurança alimentar: O equipamento deve se alinhar com os regulamentos de segurança alimentar da FDA, USDA ou da UE. Fluidos não tóxicos e sistemas selados reduzem os riscos de contaminação.

Resistência à corrosão: Componentes de aço inoxidável ou revestidos com epóxi resistem a produtos químicos de lavagem cáustica.

Limpeza: Unidades projetadas para fácil acesso e acúmulo de sujeira mínima ajudam a atender aos requisitos do HACCP.

Integração com linhas de produção e armazenamento

Fermentação e cerveja: O controle preciso da temperatura garante a atividade da levedura e a consistência do sabor.

Pasteurização e resfriamento de laticínios: O resfriamento rápido impede o crescimento bacteriano.

Armazenamento a frio e explosão: Manter zonas estritas de temperatura é fundamental para carne, frutos do mar e alimentos congelados.

Automação e controles: A integração com os sistemas SCADA ou PLC permite o monitoramento em tempo real de temperatura, fluxo, alarmes e uso de energia.

Manutenção, confiabilidade e suporte

Prevenção de tempo de inatividade: Redundância (sistemas N+1 ou compressores duplos) é essencial onde produtos estragados significam perdas financeiras.

Serviabilidade: Escolha Chillers com componentes acessíveis, peças de reposição prontamente disponíveis e redes de serviços de fabricante.

Monitoramento: Diagnóstico avançado e conectividade da IoT ajudam a prever falhas antes de interromper a produção.

Lista de verificação de resumo para aplicações de alimentos e bebidas

| Fator | Consideração |

|---|---|

| Carga de resfriamento | Calcule com base na taxa de transferência do produto, estágios de processo, pico de demanda |

| Tipo de resfriador | Resfriado ao ar para operações menores; refrigerado a água para uso contínuo de alta capacidade |

| Fluidos e refrigerantes | Glicol de grau alimentar; refrigerantes com baixo gwp; Compatibilidade do material |

| Eficiência | Desempenho de carga parcial, recuperação de calor, custo do ciclo de vida |

| Higiene e conformidade | Regulamentos de segurança alimentar, HACCP, resistência à corrosão |

| Integração | Compatibilidade com tanques de fermentação, sistemas CIP, armazenamento a frio, automação |

| Manutenção | Redundância, disponibilidade de peças de reposição, facilidade de limpeza e serviço |

| Apoio, suporte | Serviço local, garantia, monitoramento e diagnóstico |

Conclusão

A escolha de um chiller para a indústria de alimentos e bebidas é muito mais do que capacidade de resfriamento. Requer um alinhamento cuidadoso com Padrões de segurança de produtos, higiene, eficiência e conformidade. Um chiller bem selecionado garante a qualidade consistente do produto, reduz os custos de energia e água e minimiza os riscos de tempo de inatividade.

Concentrando -se Capacidade, tipo de chiller, fluidos, eficiência, saneamento e custo do ciclo de vida, os fabricantes de alimentos e bebidas podem proteger um sistema que não apenas atenda às necessidades atuais, mas também se adapta às futuras demandas regulatórias e de produção.