Come funzionano i compressori frigoriferi

1.Compressore di refrigerazione HERMETIC o (compressore frigorifero)

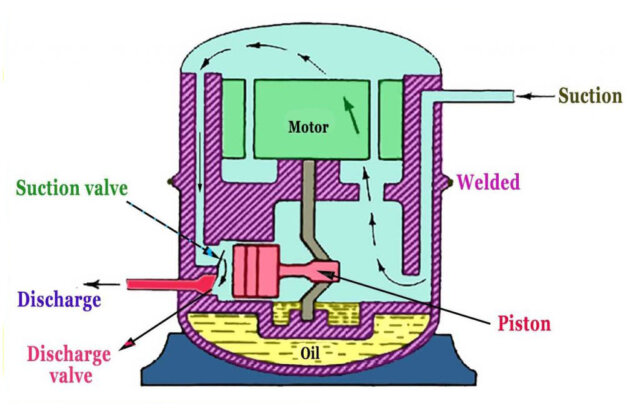

I compressori ermetici sono utilizzati principalmente nei frigoriferi domestici, sia il motore che il compressore sono racchiusi in un alloggiamento in acciaio noto anche come contenitore ermetico dove nessun gas o liquido può entrare o fuoriuscire dalle guarnizioni di saldatura saldate attorno al contenitore.

Il compressore ermetico è a trasmissione diretta senza giunto e senza tenuta meccanica.

Il compressore ermetico è dotato di un alloggiamento a bassa pressione, il che significa che l'interno dell'alloggiamento del compressore è soggetto solo alla pressione di aspirazione, mentre lo scarico può causare pericolo di stress all'interno del compressore.

IL il refrigerante e l'olio del compressore all'interno dell'alloggiamento del compressore sono totalmente a contatto con il rotore del motore e gli avvolgimenti dello statore. Pertanto, per evitare qualsiasi cortocircuito all'interno dell'avvolgimento del motore, il refrigerante utilizzato deve avere un'elevata rigidità dielettrica e deve essere completamente compatibile con il materiale isolante.

Il motore elettrico è collegato direttamente al compressore con un unico albero evitando l'uso di qualsiasi giunto o tenuta meccanica e senza lasciare alcuna possibilità di fuoriuscita di refrigerante nell'atmosfera.

IL l'albero motore è progettato per far circolare l'olio lubrificante dalla pompa a tutte le superfici dei cuscinetti.

Un tipico compressore ermetico domestico può essere utilizzato ininterrottamente per più di 20 anni, ma spesso alla fine del suo periodo di servizio viene spostato per un servizio secondario come se potesse essere utilizzato come pompa di evacuazione del refrigerante dopo alcune modifiche, scambiato e rivenduto, oppure scartato.

Da il motore, così come il compressore, non sono accessibili per riparazioni o manutenzione, un guasto dell'avvolgimento integrato del motore, come un cortocircuito, può causare la decomposizione del refrigerante e una grave contaminazione dell'olio lubrificante del basamento.

Pertanto, per evitare tali danni, i dispositivi di protezione del motore interni ed esterni interrompono l'alimentazione del motore in caso di guasto.

2. Compressore per la refrigerazione commerciale

Il compressore è solitamente un compressore alternativo o a vite. Fornisce la pressione differenziale e il flusso necessario attorno al sistema aumentando la temperatura e la pressione del refrigerante, fornendo così la portata massica desiderata.

Lo scopo del compressore nel ciclo di refrigerazione è quello di accettare il gas secco a bassa pressione dall'evaporatore e di aumentare la sua pressione fino a quella del condensatore.

Il tasso di assorbimento del calore da parte dell'evaporatore varia a seconda del carico trasportato e della temperatura dell'aria esterna.

A volte i carichi/deposito si trovano in un clima caldo, il carico di raffreddamento sul sistema aumenta in modo significativo.

Perciò, la maggior parte dei compressori di grandi dimensioni sono compressori multi-unità di tipo V dotati di qualche sistema di controllo del carico o della capacità.

Il controller del carico rileva la temperatura e controlla la capacità del compressore scaricando o escludendo una delle unità del compressore.

Per i gruppi alternativi ciò viene effettuato mediante l'utilizzo di spinotti di scarico per mantenere la valvola di aspirazione sollevata dalle proprie sedi.

2a. Domanda: Perché è necessario un giunto in un compressore e motore di refrigerazione commerciale?

I giunti vengono utilizzati per collegare l'albero del compressore di grandi dimensioni con l'albero del motore del compressore, la forza motrice in queste unità di grandi dimensioni è molto elevata.

- L'accoppiamento può consentire una certa flessibilità durante il mancato allineamento degli alberi.

- Può salvare il compressore in caso di improvviso eccesso di coppia consentendo uno slittamento o una torsione limitati.

2b. Domanda: Qual è la funzione di una tenuta meccanica in un compressore di refrigerazione?

La tenuta meccanica avvitata sull'albero rotante del compressore garantisce la tenuta del carter, contiene anche la pressione del carter e impedisce qualsiasi contaminazione da sostanze esterne.

3. Valvola di espansione termostatica (TEV o TXV)| Valvola dosatrice?

La valvola di espansione termostatica funge da regolatore in cui il refrigerante viene misurato dal lato ad alta pressione al lato a bassa pressione del sistema.

- La valvola di espansione controlla il flusso di refrigerante all'evaporatore in base al carico.

- La valvola di espansione impedisce al refrigerante liquido di entrare nel compressore.

- Mantiene da 6°C a 7°C di surriscaldamento all'uscita dell'evaporatore.

- La valvola di espansione aiuta a mantenere una quantità adeguata di refrigerante nel lato ad alta pressione e nel lato a bassa pressione del sistema.

4. Perché è necessaria una linea di equalizzazione nella valvola di espansione termostatica (TEV) o nella valvola dosatrice?

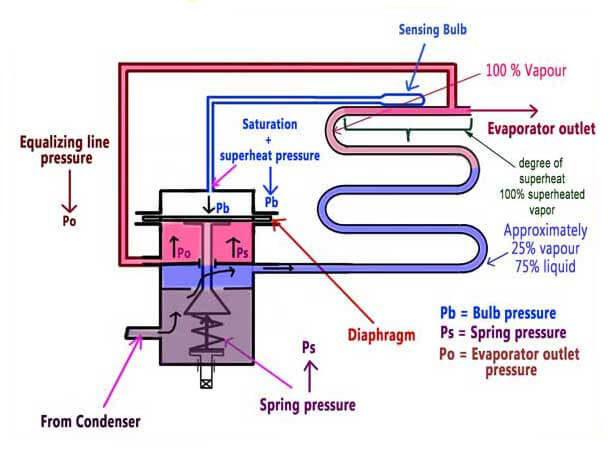

In pratica c'è sempre una caduta di pressione attraverso l'evaporatore, ed è ancora maggiore negli evaporatori di grandi dimensioni.

Pertanto l'evaporatore ha una caduta di pressione di 0,15 kg/cm2 e superiori dovrebbero avere una linea di equalizzazione collegata all'uscita dell'evaporatore. Altrimenti, l'evaporatore rimane affamato di refrigerante.

In una valvola di espansione, la pressione che agisce sulla parte superiore della membrana (Pb) corrisponde alla pressione di saturazione più un grado di surriscaldamento del refrigerante in uscita dall'evaporatore.

Pertanto la pressione (Pb) tenta di aprire la valvola contro la forza della molla (Ps) da sotto la membrana.

La linea di equalizzazione ha una pressione di saturazione (Po) del refrigerante che lascia l'evaporatore per agire sotto il diaframma.

Pertanto entrambe le pressioni di saturazione di Pb e Po si annullano a vicenda, pertanto si suppone che il grado di surriscaldamento di (Pb) apra la valvola di espansione per mantenere un surriscaldamento compreso tra 6° e 7° e garantire che nessun liquido entri nell'aspirazione del compressore.

5. FILTRO ESSICCATORE in un sistema di refrigerazione

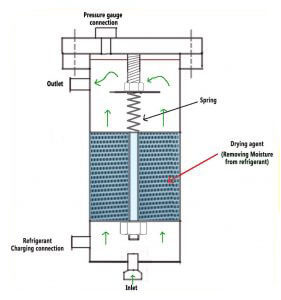

Un filtro deidratore installato nella linea del liquido all'uscita della batteria del condensatore per filtrare o intrappolare particelle estranee minute e assorbire l'eventuale umidità o acqua presente nel sistema.

L'umidità può causare il guasto delle valvole del compressore. In caso di compressore ermetico, spesso si verifica la rottura dell'isolamento dell'avvolgimento del motore con conseguente cortocircuito o messa a terra del motore.

La presenza di umidità può deteriorare le proprietà dell'olio lubrificante e può causare la formazione di morchie metalliche o di altro tipo acido che potrebbero causare l'ostruzione o l'ostruzione delle valvole e di altri passaggi dell'olio.

L'umidità reagisce con il refrigerante per formare una soluzione acida. Questa soluzione acida dissolve i tubi di rame ed estrae il rame da leghe a base di rame come ottone o bronzo presenti in diverse parti di un sistema di climatizzazione.

Questo rame si deposita nei cuscinetti e nelle valvole del compressore come una “placcatura di rame” che può causare perdite nel sistema, evacuazione o vuoto improprio del sistema, malfunzionamento del filtro/essiccatore, contaminazione dell'olio e del refrigerante.

L'essiccante assorbe l'umidità; il materiale essiccante può essere solido o liquido.

L'essiccante solido è gel di silice, allumina attivata, zeoliti, biossido di titanio, mentre l'essiccante solido commerciale è costituito da carboni attivi, ossidi metallici e idruri metallici porosi appositamente sviluppati.

Il gel di silice è uno dei materiali più performanti e comunemente utilizzati negli essiccanti grazie alla sua buona stabilità a lungo termine.

Tuttavia non è un materiale resistente al calore e quindi è adatto solo per sistemi a bassa temperatura.

Gli essiccatori comuni di oggi sono capsule caricate con un essiccante solido come l'allumina attivata o la zeolite con capacità di assorbimento degli acidi e proteggere l'orifizio della valvola di espansione termostatica da danni causati da detriti fini.

Al giorno d'oggi gli essiccatori sono compatibili con tutti i refrigeranti disponibili in commercio compreso l'r-410a.

Gli essiccatori di grandi dimensioni sono realizzati in modo tale da poter essere aperti per rimuovere l'agente assorbente l'umidità usato e sostituirlo con uno nuovo, mentre gli essiccatori di piccole dimensioni vengono sostituiti come un'unità completa.

I filtri deidratatori della linea di aspirazione sono un'installazione temporanea per pulire il sistema; dopo la manutenzione, è necessario scartarlo se la pressione scende al di sotto della pressione impostata.

Un essiccatore bloccato può privare l'evaporatore del refrigerante e potrebbe comportare un tempo di funzionamento più lungo del compressore.

6. Vetro spia|Indicatore di umidità

Il vetrospia fornisce una lettura più accurata in posizione orizzontale e mostra le bolle sulla parte superiore del vetrospia/indicatore di umidità.

In posizione verticale, le bolle di gas refrigerante si spostano ovunque nel vetrospia/indicatore di umidità.

La presenza di bolle nel vetro spia durante il normale funzionamento indica un basso livello di refrigerante.

Gli occhiali di ispezione vengono utilizzati per indicare se sono presenti vapori di refrigerante nel tubo, che dovrebbe trasportare solo refrigerante liquido.

IL il vetro spia è installato più vicino all'espansione termostatica valvola in modo da determinare quanto liquido è presente sulla valvola di espansione e viene aspirato dal filtro deidratatore; può essere utilizzato anche per indicare il contenuto di umidità presente nel refrigerante.

Un'indicazione di solo liquido significa che il sistema funziona correttamente mentre la presenza di eventuali bolle di gas significa che il sistema è a corto di refrigerante.

Gli indicatori di umidità sono dotati di un indicatore colorato che cambia colore quando il contenuto di umidità del refrigerante supera il valore critico

I materiali comunemente usati per il vetro spia sono i metalli ottone e per l'ammoniaca è acciaio o ghisa.

7. Scambiatori di calore in un sistema di refrigerazione

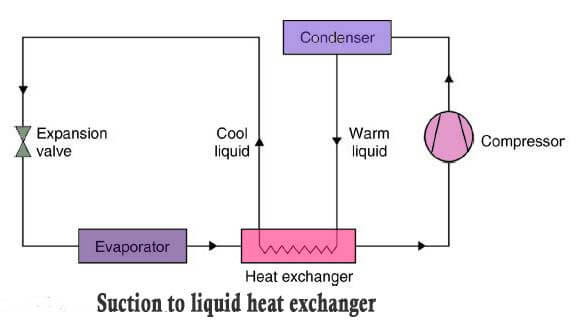

Il refrigerante freddo in uscita dall'uscita della serpentina dell'evaporatore può essere utilizzato per raffreddare il refrigerante liquido caldo in uscita dall'uscita del condensatore utilizzando uno scambiatore di calore come mostrato nello schema noto come aspirazione allo scambiatore di calore liquido.

Raffreddando e rimuovendo l'entalpia (calore) dal refrigerante liquido caldo e quindi rilasciandolo all'ingresso della valvola di espansione si ottiene un utilizzo più efficiente della superficie dell'evaporatore.

Maggiore effetto refrigerante e riduzione del flusso di massa di refrigerante nel compressore.

Lo svantaggio di questo sistema può essere che l'evaporatore non è in grado di fornire il surriscaldamento richiesto al refrigerante che entra nell'aspirazione del compressore.

Una miscela di vapore e refrigerante liquido che entra nell'aspirazione del compressore può causare gravi danni al compressore.

Pertanto l'effetto complessivo dell'installazione di tale scambiatore di calore varia in base alle proprietà termodinamiche del refrigerante e alle sue condizioni operative.

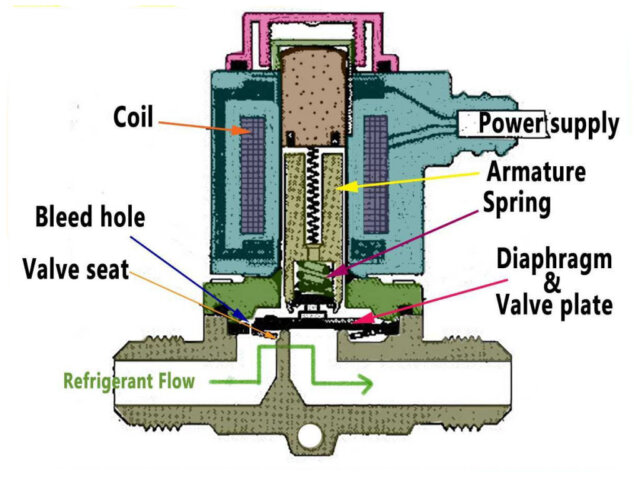

8. Elettrovalvola

L'elettrovalvola è una valvola elettromagnetica per l'apertura e la chiusura automatica delle linee del liquido e del gas.

Quando la bobina viene eccitata, la piastra della valvola a membrana si sposta in posizione aperta e viceversa quando la bobina è diseccitata.

Il foro di sfiato consente al refrigerante di pressurizzare il lato superiore del diaframma per fornire una chiusura ermetica della sede quando l'elettrovalvola è in posizione chiusa.

Le valvole elettromagnetiche vengono utilizzate nei sistemi di refrigerazione e condizionamento dell'aria (HVAC) per isolare la valvola di espansione termostatica ed evitare l'allagamento dell'evaporatore.

Una bobina bruciata, una membrana danneggiata o un blocco dovuto allo sporco causano il malfunzionamento dell'elettrovalvola.

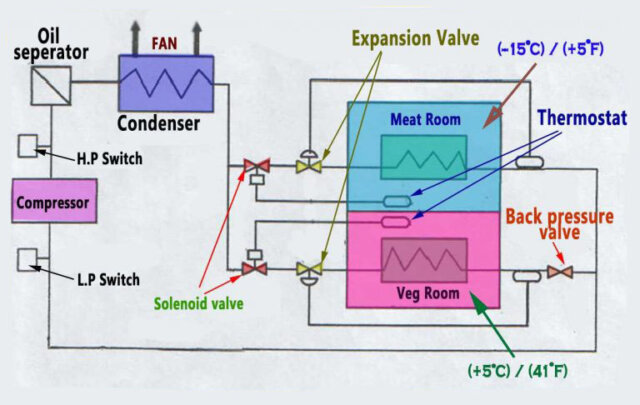

9. Valvola di contropressione

A volte è possibile installare una valvola di contropressione nel sistema per trattenere un'elevata pressione dell'evaporatore, dove due o tre uscite dell'evaporatore alimentano una linea di aspirazione comune del compressore.

Valvola di contropressione è montato all'uscita dell'evaporatore in un sistema multizona a zone come mostrato nello schema.

Le valvole di contropressione sono solitamente montate in ambienti più caldi dove la temperatura è impostata tra 4°C e 5°C o superiore, ad es. Magazzino ortaggi o atrio.

Se non è presente una valvola di contropressione, ciò può portare a basse temperature o all'allagamento eccessivo dell'evaporatore, che potrebbe causare problemi come il congelamento nei refrigeratori d'acqua e il deterioramento di articoli deperibili come frutta e verdura.

Crea contropressione sulla serpentina dell'evaporatore e garantisce che la maggior parte del refrigerante liquido sia resa disponibile nelle zone a temperatura più bassa come la sala carne o pesce.

Le valvole di contropressione sono caricate a molla e hanno una valvola di non ritorno.

10. Dispositivi di sicurezza del compressore:

UN. Dispositivo di sicurezza per lo scarico del compressore di refrigerazione

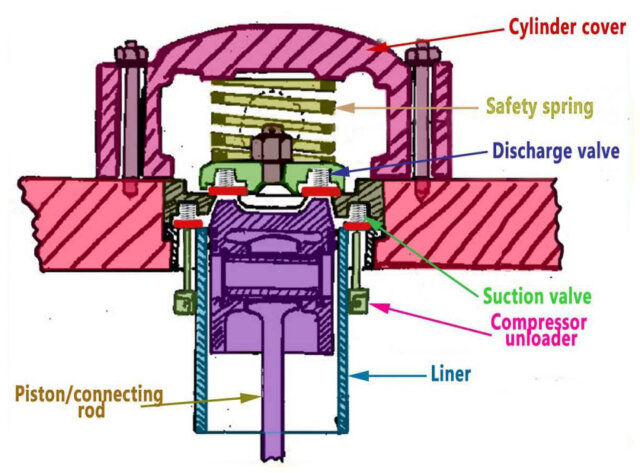

I compressori frigoriferi di grandi dimensioni funzionano con 2 o 3 unità in una disposizione di tipo v o w, dotate di un meccanismo di scarico.

Consente al compressore di avviarsi facilmente senza carico di pressione del vapore nell'cilindro, consentendo così l'uso di motori elettrici con coppie di avviamento basse.

Il meccanismo di scarico funziona sollevando la valvola di aspirazione in posizione aperta in modo che il gas si muova liberamente dentro e fuori attraverso la valvola senza compressione.

Il meccanismo dello scaricatore funziona rilasciando la pressione dell'olio dalla pompa dell'olio del carter del compressore tramite un'elettrovalvola allo scaricatore del compressore. L'elettrovalvola riceve il segnale dal sistema di controllo del carico.

Il corpo della valvola di scarico è tenuto in posizione da una molla di sicurezza, come mostrato nell'immagine, montata per consentire il sollevamento dell'intera valvola di scarico in caso di trasferimento di liquido al compressore.

Il sistema di scarico viene utilizzato per il controllo della capacità inserendo o estraendo successivamente cilindri o gruppi di cilindri.

Altri metodi di controllo della capacità includono la variazione della velocità del compressore e il "bypass del gas caldo", che prevede il passaggio di una parte del gas di scarico dal compressore direttamente all'evaporatore e il bypass del condensatore.

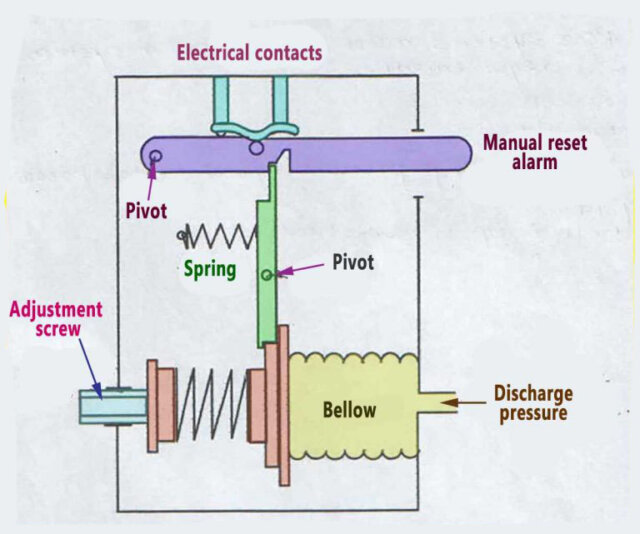

B. Dispositivo di sicurezza di esclusione alta pressione del compressore

Il compressore dotato di dispositivo di sicurezza ad alta pressione di scarico previene la sovrapressurizzazione del sistema e il sovraccarico del motore del compressore.

Alcuni pressostati di alta pressione controllano automaticamente la ripartenza del compressore in caso di caduta di pressione; altri hanno un meccanismo di ripristino manuale.

Il pressostato di alta pressione arresta il motore del compressore ad una pressione pari a circa il 90% della pressione massima di esercizio del sistema.

C. Dispositivo di sicurezza di interruzione bassa pressione del compressore

L'interruttore di sicurezza di bassa pressione viene utilizzato per proteggere da una pressione di aspirazione troppo bassa, che di solito indica un blocco dovuto a sporco, formazione di ghiaccio se è presente acqua nel sistema o perdita di refrigerante.

Il controllo è normalmente impostato per arrestare il compressore a una pressione corrispondente a una temperatura di saturazione di 5°C o 41°F inferiore alla temperatura di evaporazione più bassa.

In alcuni piccoli impianti viene utilizzato anche come termoregolatore, ad es. arresto e avvio del compressore per mantenere la pressione e la temperatura desiderate.

D. Dispositivo di sicurezza differenziale della pressione dell'olio lubrificante del compressore

Il pressostato differenziale dell'olio lubrificante viene utilizzato per proteggere da una pressione dell'olio troppo bassa nei sistemi di lubrificazione forzata. È un controllo differenziale, che utilizza due soffietti. Un lato risponde alla pressione di aspirazione del lato basso e l'altro alla pressione dell'olio.

La pressione dell'olio deve essere maggiore della pressione di aspirazione affinché l'olio possa fuoriuscire dai cuscinetti. Se la pressione dell'olio diminuisce o scende al di sotto di un valore minimo, il pressostato differenziale dell'olio lubrificante arresta il compressore dopo che sono trascorsi alcuni secondi.

Il basamento del compressore di refrigerazione contiene refrigerante sotto pressione di aspirazione.

La pressione dell'olio lubrificante deve essere superiore alla pressione di aspirazione affinché l'olio lubrificante possa fuoriuscire dai cuscinetti.

La pressione dell'olio lubrificante deve essere maggiore della pressione di aspirazione del basamento, altrimenti i cuscinetti potrebbero danneggiarsi a causa della perdita di lubrificazione.

La pressione dell'olio lubrificante è impostata a 2 bar sopra la pressione di aspirazione.

11. Come rimuovere l'olio dal sistema di refrigerazione?

Una parte dell'olio viene sempre trasportata dal gas refrigerante compresso e deve essere rimossa.

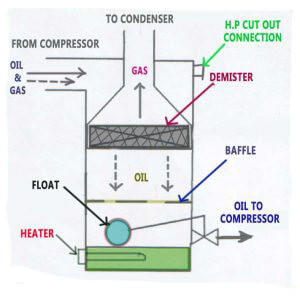

Funzione separatore d'olio:

- Per evitare che l'olio penetri e sporchi le superfici interne dell'evaporatore e degli altri scambiatori di calore, è importante che ritorno dell'olio nel compressore di refrigerazione.

- Per garantire il ritorno dell'olio al carter del compressore, prevenendo eventuali guasti alle parti meccaniche in movimento dovuti a carenza di olio.

Separatore d'olio montato tra compressore e condensatore con diaframmi interni e schermi per rimuovere l'olio dalla miscela olio/refrigerante.

La separazione dell'olio avviene meccanicamente, rallentando e modificando la direzione del flusso della miscela gas/olio.

L'olio separato dal refrigerante viene raccolto sul fondo del separatore e nuovamente restituito al basamento o al ricevitore tramite una valvola a galleggiante automatica.

12. Perché il compressore di refrigerazione aspira dal basamento?

L'uscita della serpentina dell'evaporatore conduce al carter del compressore e i vantaggi di questo design sono:

- Poiché il basamento è pressurizzato, l'aria non può entrare nel sistema.

- Aiuta nella lubrificazione del pistone del compressore, del rivestimento e di altre parti metalliche mobili.

- Il gas refrigerante è miscibile con l'olio; questa proprietà aiuta il gas a riportare l'olio nel sistema tramite il separatore d'olio.

13. Termostati

I termostati sono interruttori elettrici a temperatura controllata, utilizzati sia per funzioni di sicurezza che di controllo. Se montati sulle linee di scarico del compressore, sono impostati per arrestare il compressore se la temperatura di scarico è troppo elevata.

I termostati vengono utilizzati anche per controllare la temperatura in uno spazio refrigerato attivando e disattivando il compressore e "aprendo e chiudendo" un'elettrovalvola nella linea del liquido.

Tre tipi di elementi vengono utilizzati per rilevare e trasmettere le variazioni di temperatura ai contatti elettrici.

- Un bulbo pieno di liquido collegato tramite un capillare a un soffietto.

- Un termistore.

- Un elemento bimetallico.

I controlli di cui sopra sono stabiliti dal manuale di istruzioni dell’impianto e devono essere controllati regolarmente per individuare eventuali perdite di refrigerante dai soffietti e dai tubi di collegamento. I contatti elettrici dovrebbero essere esaminati per segni di usura e archi.

14. Dispositivo di sicurezza per la limitazione della pressione

I sistemi di refrigerazione sono progettati per resistere a una pressione massima di esercizio (MWP) che, se superata a causa di un incendio, condizioni di temperatura estreme o controlli elettrici difettosi, potrebbe causare l'esplosione di alcune parti del sistema.

Per evitare esplosioni o aumenti improvvisi della pressione, i compressori e i recipienti a pressione sono dotati di un dispositivo di limitazione della pressione.

Esistono tre tipi di dispositivi di soccorso

- Le valvole di sicurezza caricate a molla rimangono impostate per aprirsi alla MWP e chiudersi quando la pressione scende a un livello di sicurezza. Le valvole di sicurezza non devono essere manomesse durante il servizio e devono essere bloccate o sigillate per impedire regolazioni non autorizzate.

- Dischi di scoppio, costituiti da sottili diaframmi metallici progettati per scoppiare ad una pressione pari alla MWP.

- I tappi fusibili, che contengono una lega metallica, si sciolgono quando la temperatura nel sistema corrisponde alla MWP.

Comunemente lo scarico del dispositivo di scarico viene scaricato direttamente nell'atmosfera.

In alcuni impianti, i dispositivi di sicurezza sono predisposti per scaricare verso il lato a bassa pressione del sistema.

15. Sistema di refrigerazione: valvola di bypass del gas caldo

Le valvole di bypass del gas caldo utilizzate nei compressori non sono dotate di un dispositivo di riduzione della capacità come lo scaricatore del compressore.

La valvola di bypass regola la capacità di raffreddamento reimmettendo il gas di scarico nell'aspirazione.

Mantiene costante la pressione dell'evaporatore indipendentemente dal carico. Si tratta di una valvola a pressione costante, che bilancia la pressione di aspirazione con la forza della molla preimpostata.

Sono così grato di leggere questo argomento utile sulla refrigerazione

Buona conoscenza 👌 grazie per il vostro gentile supporto

Buongiorno,

Potresti dirmi come funziona?

Dal sensore di capacità di un compressore

vite