I refrigeratori raffreddati ad aria sono ampiamente distribuiti in edifici commerciali, strutture industriali e persino progetti residenziali a causa della loro semplice installazione e indipendenza dalle risorse idriche. A differenza dei refrigeratori raffreddati ad acqua, dissipano il calore nell'atmosfera attraverso i ventilatori che soffiano su bobine di condensatore, evitando la complessità del trattamento delle acque e delle torri di raffreddamento. Tuttavia, la loro esposizione a condizioni all'aperto, come temperature estreme e accumulo di detriti, presenti sfide di progettazione distinte.

La progettazione di un refrigeratore raffreddato ad aria richiede fattori di bilanciamento come la selezione di un compressore adatto alla scala e alla variabilità del carico dell'applicazione, scegliendo un refrigerante che bilancia l'efficienza con l'impatto ambientale, l'ottimizzazione del condensatore ed evaporatore trasferimento di calore, implementando controlli avanzati per il risparmio energetico e affrontando preoccupazioni pratiche come rumore, accessibilità di mantenimento. Queste considerazioni assicurano che il refrigeratore soddisfi le richieste del progetto minimizzando al contempo i costi operativi e l'impronta ambientale.

Confronto tra chiller raffreddato all'aria e raffreddato ad acqua

Quando si selezionano un tipo di refrigeratore, i disegni raffreddati all'aria e raffreddati ad acqua differiscono in modo significativo:

- Rifiuto di calore: Chiller raffreddato ad aria usano ventole e bobine di condensatore con aria ambiente; I refrigeratori raffreddati ad acqua si affidano a torri di raffreddamento o fonti d'acqua.

- Installazione: Le unità raffreddate all'aria non richiedono tubazioni dell'acqua, semplificare la configurazione ma necessitano di più spazio per il flusso d'aria; Le unità raffreddate ad acqua necessitano di un impianto idraulico esteso ma possono essere più compatte all'interno.

- Efficienza: Chiller raffreddato ad acqua eccellono nei climi caldi a causa del trasferimento di calore superiore dell'acqua; L'efficienza raffreddata all'aria diminuisce a temperature elevate.

- Manutenzione: I refrigeratori raffreddati ad aria possono aver bisogno di una pulizia di bobine frequenti per evitare il fallo; Le unità raffreddate ad acqua richiedono un trattamento delle acque per evitare il ridimensionamento e la corrosione, aumentando i costi.

Pertanto, i refrigeratori raffreddati ad aria si adattano alla caduta dell'acqua o alle impostazioni limitate nello spazio come i tetti urbani o le regioni aride, mentre i progetti raffreddati ad acqua sono migliori per applicazioni industriali su larga scala, basate sull'efficienza.

Parametri di progettazione

Capacità di raffreddamento

La capacità di raffreddamento è in genere classificata in tonnellate di refrigerazione (TR) o kilowatt (kW), con 1 TR che equivale a 3,517 kW o 12.000 BTU/h. Le valutazioni si basano su condizioni standard:

- Condensatore che entra nella temperatura dell'aria: 86 ° F (30 ° C)

- Acqua refrigerata che entra a temperatura: 54 ° F (12 ° C)

- Temperatura di uscita dell'acqua refrigerata: 44 ° F (7 ° C)

Per esempio:

- Un refrigeratore da 397 kW (~ 113 TR) si adatta alle esigenze commerciali o industriali di medie dimensioni.

- La capacità deve corrispondere al carico di raffreddamento. Rischi insufficienti di raffreddamento insufficiente e ciclismo frequente; L'oversize riduce l'efficienza e aumenta i costi. Un approccio comune è la selezione di un'unità 10-20% sopra il carico calcolato per gestire le variazioni o l'espansione futura senza compromettere l'efficienza.

Tipo di compressore

Il compressore, il nucleo del refrigeratore, comprime il gas refrigerante per guidare il trasferimento di calore. I refrigeratori raffreddati ad aria in genere usano:

- Scrollare i compressori: Ideale per unità di piccole e medie medie (fino a ~ 150 tr). Compatto e tranquillo (~ 60-65 dB (a)), sono efficienti in carichi stabili con design ermetici che riducono al minimo le perdite.

- Compressori a vite: Adatto per sistemi medi -grandi (150+ TR). Excel nell'efficienza del carico parziale e possono utilizzare VSD per il controllo della capacità.

- Compressori centrifughi: Raro nei sistemi raffreddati all'aria ma utilizzati in applicazioni molto grandi (500+ TR). Efficienti a pieno carico, richiedono controlli complessi per il funzionamento del carico part.

La selezione dipende dalla dimensione del carico, dalla variabilità (ad es. Office vs. Factory), vincoli di rumore (ad es. Tetti urbani) e budget.

Selezione refrigerante

La scelta del refrigerante influisce sull'efficienza, la conformità normativa e le prestazioni:

- Refrigeranti comuni:

- R-134a: HFC, zero risposta, GWP ~ 1430.

- R-410A: Miscela HFC, zero ODP, GWP ~ 2088, comune nei sistemi più piccoli.

- R-407C: Miscela HFC, GWP ~ 1774, spesso una sostituzione R-22.

- Alternative a basso contenuto di GWP:

- R-32: GWP ~ 675, crescendo a causa dell'efficienza.

- R-454B: GWP <200, progettato come sostituto R-410A.

Regolamenti come l'emendamento Kigali mirano a eliminare la fase di ritorno di HFC, che richiedono agli ingegneri di bilanciare prestazioni, costi e disponibilità con la conformità locale.

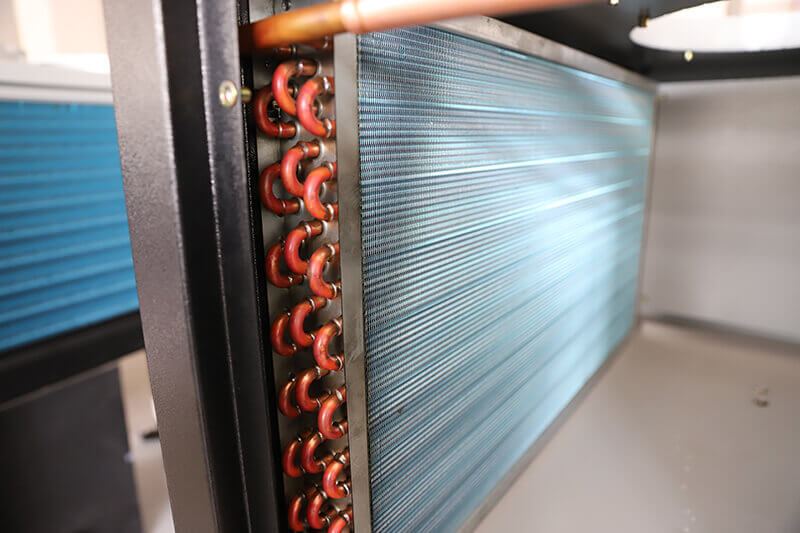

Design del condensatore

Il condensatore, critico per il rifiuto del calore, include:

- Caratteristiche principali:

- Tipo di pinna: Le pinne in rame-alluminio sono standard; Una densità maggiore migliora il trasferimento di calore ma rischia di sporcare.

- Tubo: Rame, per un'eccellente conducibilità termica.

- Disposizione dei fan: Più fan assicurano ridondanza; L'operazione in scena corrisponde al carico.

- Potenza del motore della ventola: Determina il tasso di flusso d'aria, affrontando gli estremi climatici locali.

Ad esempio:

- Un condensatore tipico potrebbe presentare ventole che forniscono ~ 30 m³/s flusso d'aria, con l'ingresso di aria a 30 ° C (86 ° F) e lasciando a 44 ° C (111 ° F).

I condensatori devono gestire gli intervalli di temperatura ambiente dai minimi invernali (ad es. -10 ° C) ai massimi estivi (ad esempio, +40 ° C), garantendo l'affidabilità minimizzando il consumo di energia.

Progettazione dell'evaporatore

L'evaporatore assorbe il calore dall'acqua refrigerata o dal fluido di processo:

- Tipi:

- Shell-and-tube: Robusto, si adatta alla maggior parte delle applicazioni.

- Piatto: Compatto, ideale per configurazioni limitate nello spazio.

Parametri chiave:

- Portata dell'acqua: Corrisponde alla progettazione del sistema, ad esempio ~ 15 kg/s (~ 251 gpm) per un'unità di medie dimensioni.

- Caduta di temperatura: In genere 6-10 ° C (ad esempio, ingresso 12 ° C/53 ° F, uscita 6 ° C/42 ° F).

Il dimensionamento adeguato garantisce un trasferimento di calore efficiente riducendo al minimo la caduta di pressione attraverso l'evaporatore.

Sistemi di controllo

I refrigeratori moderni raffreddati ad aria dispongono di controlli avanzati:

- Drive a velocità variabile (VSD): Applicato a compressori e ventole per una regolazione precisa della capacità.

- Controlli a microprocessore: Monitorare la temperatura/pressione, regolare dinamicamente i setpoint.

Questi migliorano l'efficienza del carico parziale: la maggior parte delle applicazioni funziona al 45-60% di carico per la maggior parte del tempo, riducendo l'usura su componenti come compressori e ventole.

Efficienza energetica

L'efficienza viene misurata tramite coefficiente di prestazioni (COP) o rapporto di efficienza energetica (EER):

- COP = output di raffreddamento / input di potenza

- Esempio: 397 kW di raffreddamento, ingresso 98,9 kW, COP ≈ 4.0.

COP più elevato indica una migliore efficienza; I sistemi moderni in genere raggiungono COP> 4.0 a pieno carico. Cerca valutazioni elevate in condizioni sia a carico completo che a carico parziale (ad es. IPLV), poiché i refrigeratori raramente operano a piena capacità tutto l'anno.

Livelli di rumore

I refrigeratori raffreddati ad aria generano un rumore significativo da ventole e compressori:

- Potenza del suono tipica: ~ 70-90 dB (a) a 30 piedi.

Strategie di mitigazione:

- Posizionare unità lontano da aree sensibili.

- Usa recinti o barriere acustiche.

Il rumore è una preoccupazione chiave in contesti urbani o residenziali, spesso governata da rigide normative locali.

Dimensioni e peso

Le dimensioni fisiche influiscono sulla fattibilità dell'installazione:

- Esempio: un'unità ~ 100 TR può misurare 10 x 6 x 7 piedi, del peso di 5-10 tonnellate.

Garantire il supporto strutturale, in particolare per le installazioni sul tetto con limiti di carico.

Requisiti elettrici

I refrigeratori richiedono un potere sostanziale:

- Tensione: in genere 460 V/3-Fase per unità più grandi.

- AMP a pieno carico: varia per dimensione; Un'unità da 100 TR può disegnare 50-150 A.

Verificare l'infrastruttura elettrica supporta il picco della domanda, tra cui violazioni adeguate e protezione eccessiva per i codici locali.

Requisiti di installazione

Le considerazioni di installazione includono:

- Spazio: ~ 3-5 piedi attorno all'unità per flusso d'aria e manutenzione.

- Montaggio di livello: Garantisce un corretto flusso di drenaggio/refrigerante.

Spiegare il clima locale; Proteggi dal tempo estremo (ad es. Coperture di pioggia) se necessario.

Considerazioni di manutenzione

La manutenzione regolare garantisce la longevità:

- Pulire le bobine del condensatore ogni anno; Controllare i livelli del refrigerante.

Le caratteristiche di progettazione come nuclei rimovibili o pannelli accessibili semplificano attività come la sostituzione del filtro o la pulizia della bobina, riducendo i costi di inattività.

Conclusione

La progettazione di un refrigeratore raffreddato ad aria prevede il bilanciamento di più parametri - capacità di raffreddamento, tipo di compressore, selezione del refrigerante, progettazione dello scambiatore di calore - per ottenere un funzionamento efficiente tra le condizioni. Comprendere questi aspetti-inclusi i sistemi di controllo, metriche di efficienza come COP/IPLV, livelli di rumore, dimensioni, esigenze di installazione e funzionalità di manutenzione-ingegneri di enables per specificare i sistemi che soddisfano i requisiti del progetto minimizzando i costi a lungo termine e l'impatto ambientale.

Che si tratti di retrofit di una struttura esistente o progettazione di un nuovo progetto, un'attenta considerazione di questi fattori garantisce prestazioni e durata ottimali, allineandosi con obiettivi di sostenibilità e requisiti normativi come l'emendamento Kigali.