Hoàn thiện kim loại là một quá trình bao gồm xử lý bề mặt của kim loại để cải thiện vẻ ngoài, độ bền và khả năng chống ăn mòn của nó. Quá trình này rất quan trọng trong nhiều ngành công nghiệp và ứng dụng, vì nó có thể giúp nâng cao hiệu suất và tuổi thọ của các sản phẩm kim loại. Ví dụ, trong ngành công nghiệp ô tô, việc hoàn thiện kim loại có thể được sử dụng để cải thiện vẻ ngoài và độ bền của các bộ phận ô tô, chẳng hạn như bánh xe và các bộ phận của động cơ. Trong ngành y tế, hoàn thiện kim loại có thể được sử dụng để cải thiện khả năng tương thích sinh học và khả năng chống ăn mòn của dụng cụ phẫu thuật và cấy ghép. Trong ngành hàng không vũ trụ, việc hoàn thiện kim loại có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của các thành phần kết cấu và ốc vít. Nhìn chung, hoàn thiện kim loại là điều cần thiết trong nhiều ngành công nghiệp và ứng dụng, đồng thời có thể giúp đảm bảo độ tin cậy và hiệu quả của các sản phẩm kim loại.

Các loại hoàn thiện kim loại khác nhau

Có nhiều loại hoàn thiện kim loại khác nhau và các loại cụ thể được sử dụng có thể khác nhau tùy thuộc vào ứng dụng và kết quả mong muốn. Một số loại hoàn thiện kim loại phổ biến bao gồm:

- Anodizing – Anodizing là một quá trình bao gồm xử lý điện hóa bề mặt kim loại để tạo ra một lớp oxit bảo vệ. Quá trình này có thể cải thiện độ bền và khả năng chống ăn mòn của kim loại.

- Mạ – Mạ là một quá trình bao gồm việc phủ một lớp kim loại mỏng lên bề mặt của một kim loại khác. Quá trình này thường được sử dụng để cải thiện vẻ ngoài, khả năng chống ăn mòn và tính dẫn điện của kim loại.

- Đánh bóng – Đánh bóng là một quá trình bao gồm làm nhẵn và sáng bề mặt kim loại. Quá trình này có thể cải thiện vẻ ngoài và khả năng chống ăn mòn của kim loại.

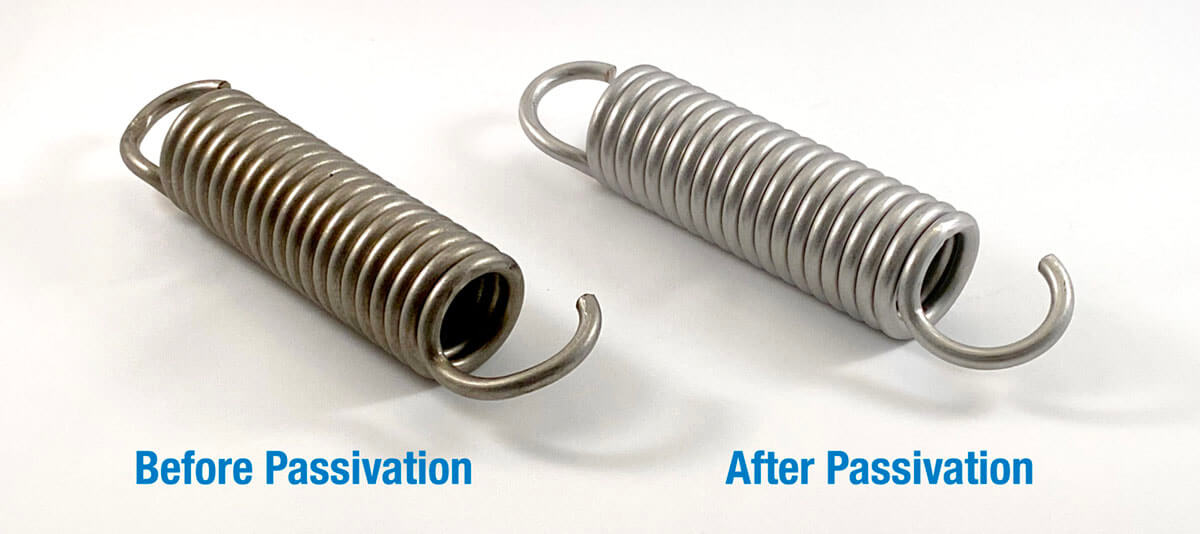

- Thụ động hóa – Thụ động hóa là một quá trình bao gồm xử lý hóa học bề mặt kim loại để loại bỏ tạp chất và cải thiện khả năng chống ăn mòn của nó.

- Xử lý nhiệt – Xử lý nhiệt là một quá trình bao gồm nung nóng và làm mát kim loại để cải thiện các tính chất cơ học của kim loại, chẳng hạn như độ bền, độ cứng và độ dẻo của kim loại.

- Lớp phủ - Lớp phủ là một quá trình liên quan đến việc phủ một lớp bảo vệ lên bề mặt kim loại. Quá trình này có thể cải thiện độ bền và khả năng chống ăn mòn của kim loại.

- Mạ không điện – Mạ không điện là một quá trình liên quan đến việc phủ một lớp kim loại lên bề mặt của một kim loại khác mà không sử dụng điện. Quá trình này thường được sử dụng để cải thiện khả năng chống ăn mòn và tính dẫn điện của kim loại.

- Nổ mìn – Nổ mìn là một quá trình liên quan đến việc đẩy các hạt mài mòn lên bề mặt kim loại để loại bỏ các chất gây ô nhiễm và cải thiện vẻ ngoài của nó. Quá trình này cũng có thể được sử dụng để chuẩn bị bề mặt kim loại để phủ hoặc mạ.

anốt hóa

Anodizing là một quá trình liên quan đến việc xử lý điện hóa bề mặt của kim loại để tạo ra một lớp oxit bảo vệ. Quá trình này thường được sử dụng trên các kim loại như nhôm và titan, và liên quan đến việc nhúng kim loại vào dung dịch điện phân và đặt một dòng điện. Dòng điện này làm cho kim loại bị oxy hóa và tạo thành một lớp bảo vệ mỏng trên bề mặt của nó. Độ dày và tính chất của lớp oxit có thể được kiểm soát bằng cách điều chỉnh dòng điện và thành phần của dung dịch điện phân.

Anodizing có một số lợi ích, bao gồm việc tạo ra một lớp oxit bảo vệ có thể cải thiện độ bền và khả năng chống ăn mòn của kim loại. Lớp oxit hoạt động như một rào cản ngăn chặn sự xâm nhập của hơi ẩm và các chất gây ô nhiễm khác, đồng thời có thể bảo vệ chống lại tia UV và các yếu tố môi trường khác. Anodizing cũng có thể cải thiện vẻ ngoài của kim loại, vì lớp oxit có thể được nhuộm bằng nhiều màu khác nhau để tạo ra lớp hoàn thiện trang trí. Nhìn chung, anodizing là một cách hiệu quả để cải thiện hiệu suất và tuổi thọ của các sản phẩm kim loại.

Đây là một quy trình linh hoạt và được sử dụng rộng rãi, có nhiều ứng dụng trong các ngành công nghiệp khác nhau. Một số ứng dụng phổ biến của anodizing bao gồm:

- Cửa sổ và cửa ra vào bằng nhôm – Anodizing có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của cửa sổ và cửa ra vào bằng nhôm, đồng thời cũng có thể mang lại lớp hoàn thiện trang trí.

- Tấm lợp và tấm lợp nhôm – Anodizing có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của tấm lợp và tấm lợp nhôm, đồng thời cũng có thể mang lại lớp hoàn thiện trang trí.

- Các bộ phận ô tô bằng nhôm – Anodizing có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của các bộ phận ô tô bằng nhôm, chẳng hạn như bánh xe, các bộ phận động cơ và hệ thống treo.

- Đồ nội thất và đồ đạc bằng nhôm – Anodizing có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của đồ nội thất và đồ đạc bằng nhôm, đồng thời cũng có thể mang lại lớp hoàn thiện trang trí.

- Dụng cụ và thiết bị cấy ghép y tế bằng titan – Anodizing có thể được sử dụng để cải thiện khả năng tương thích sinh học và khả năng chống ăn mòn của thiết bị và dụng cụ cấy ghép y tế bằng titan, chẳng hạn như ốc vít, ghim và tấm.

- Các thành phần titan hàng không vũ trụ – Anodizing có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của các thành phần titan hàng không vũ trụ, chẳng hạn như ốc vít, bản lề và các yếu tố cấu trúc.

- Thiết bị điện tử bằng nhôm và titan – Anodizing có thể được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của thiết bị điện tử bằng nhôm và titan, chẳng hạn như vỏ và đầu nối.

Nhìn chung, anodizing là một quy trình được sử dụng rộng rãi có nhiều ứng dụng trong các ngành công nghiệp khác nhau, bao gồm xây dựng, ô tô, hàng không vũ trụ và y tế.

mạ

Xi mạ là một quá trình bao gồm việc phủ một lớp kim loại mỏng lên bề mặt của một kim loại khác. Quá trình này thường được sử dụng để cải thiện vẻ ngoài, khả năng chống ăn mòn và tính dẫn điện của kim loại. Quá trình mạ bao gồm việc nhúng kim loại vào dung dịch điện phân và cho dòng điện chạy qua. Dòng điện này làm cho kim loại mạ lắng đọng trên bề mặt kim loại, tạo thành một lớp mỏng đồng nhất. Độ dày và tính chất của lớp mạ có thể được kiểm soát bằng cách điều chỉnh dòng điện và thành phần của dung dịch điện phân.

Mạ có một số lợi ích, bao gồm cải thiện hình thức bên ngoài, chống ăn mòn và dẫn điện. Lớp mạ có thể được đánh bóng để tạo độ sáng bóng, và cũng có thể được nhuộm bằng nhiều màu khác nhau để tạo lớp hoàn thiện trang trí. Lớp mạ cũng có thể bảo vệ chống ăn mòn bằng cách hoạt động như một rào cản ngăn chặn sự xâm nhập của hơi ẩm và các chất gây ô nhiễm khác. Ngoài ra, lớp mạ có thể cải thiện tính dẫn điện của kim loại bằng cách cung cấp đường dẫn có điện trở thấp cho dòng điện. Nhìn chung, mạ là một cách hiệu quả để cải thiện hiệu suất và vẻ ngoài của các sản phẩm kim loại.

Mạ thường được sử dụng trong nhiều ứng dụng, bao gồm đồ trang sức và phụ tùng ô tô. Một số ứng dụng phổ biến của mạ bao gồm:

- Đồ trang sức – Xi mạ thường được sử dụng trong sản xuất đồ trang sức để cải thiện vẻ ngoài và độ bền của kim loại. Vàng, bạc và các kim loại quý khác thường được sử dụng để mạ và có thể mang lại vẻ sáng bóng và trang trí.

- Các bộ phận ô tô – Mạ thường được sử dụng trong ngành công nghiệp ô tô để cải thiện vẻ ngoài và khả năng chống ăn mòn của các bộ phận ô tô. Mạ crom thường được sử dụng trên bánh xe, cản va và các bộ phận bên ngoài khác để mang lại vẻ sáng bóng và các kim loại khác như niken và đồng được sử dụng để mạ các bộ phận động cơ và các bộ phận bên trong khác.

- Điện tử – Mạ thường được sử dụng trong sản xuất các thiết bị điện tử để cải thiện độ dẫn điện và độ tin cậy của kim loại. Vàng, bạc và các kim loại dẫn điện khác thường được sử dụng để mạ các đầu nối, tiếp điểm và các bộ phận khác.

- Thiết bị y tế – Mạ thường được sử dụng trong ngành y tế để cải thiện khả năng tương thích sinh học và khả năng chống ăn mòn của dụng cụ phẫu thuật và cấy ghép. Titan và các kim loại tương thích sinh học khác thường được sử dụng để mạ và có thể mang lại lớp hoàn thiện bền và vô trùng.

- Các thành phần hàng không vũ trụ – Mạ thường được sử dụng trong ngành hàng không vũ trụ để cải thiện độ bền và khả năng chống ăn mòn của các thành phần kết cấu và ốc vít. Niken, crôm và các kim loại chống ăn mòn khác thường được sử dụng để mạ và có thể mang lại lớp hoàn thiện chắc chắn và bền.

Nhìn chung, mạ là một quy trình được sử dụng rộng rãi có nhiều ứng dụng trong các ngành công nghiệp khác nhau, bao gồm trang sức, ô tô, điện tử, y tế và hàng không vũ trụ.

đánh bóng

Đánh bóng là một quá trình liên quan đến việc làm mịn và sáng bề mặt kim loại. Quá trình này thường được sử dụng để cải thiện vẻ ngoài và khả năng chống ăn mòn của kim loại. Đánh bóng liên quan đến việc sử dụng các hạt mài mòn và chất bôi trơn để loại bỏ các khuyết điểm và tạo ra một bề mặt mịn màng, sáng bóng. Các hạt mài mòn có thể được áp dụng bằng tay, sử dụng vải hoặc miếng đệm, hoặc bằng máy móc, sử dụng máy đánh bóng hoặc bánh xe đánh bóng. Loại và độ nhám của các hạt mài mòn có thể được chọn để đạt được mức độ mịn và bóng mong muốn, đồng thời chất bôi trơn có thể giúp giảm ma sát và nhiệt trong quá trình đánh bóng.

Đánh bóng có một số lợi ích, bao gồm cải thiện vẻ ngoài và khả năng chống ăn mòn. Lớp hoàn thiện được đánh bóng có thể mang lại vẻ ngoài sáng bóng và trang trí, đồng thời cũng có thể tăng cường màu sắc và kết cấu tự nhiên của kim loại. Ngoài ra, đánh bóng có thể loại bỏ các khuyết tật và chất gây ô nhiễm bề mặt, có thể cải thiện khả năng chống ăn mòn của kim loại bằng cách giảm số lượng các vị trí có thể bắt đầu ăn mòn. Nhìn chung, đánh bóng là một cách hiệu quả để cải thiện vẻ ngoài và hiệu suất của các sản phẩm kim loại.

Đánh bóng thường được sử dụng trên các sản phẩm bằng thép không gỉ và đồng thau, vì những kim loại này có ái lực cao đối với bề mặt sáng bóng. Một số ứng dụng phổ biến của đánh bóng bao gồm:

- Các thiết bị bằng thép không gỉ – Đánh bóng có thể được sử dụng để cải thiện vẻ ngoài và khả năng chống ăn mòn của các thiết bị bằng thép không gỉ, chẳng hạn như tủ lạnh, lò nướng và máy rửa chén.

- Đồ đạc nhà bếp và phòng tắm bằng thép không gỉ – Đánh bóng có thể được sử dụng để cải thiện vẻ ngoài và khả năng chống ăn mòn của đồ đạc nhà bếp và phòng tắm bằng thép không gỉ, chẳng hạn như bồn rửa, vòi và thanh treo khăn.

- Dụng cụ y tế bằng thép không gỉ – Đánh bóng có thể được sử dụng để cải thiện vẻ ngoài và khả năng chống ăn mòn của các dụng cụ y tế bằng thép không gỉ, chẳng hạn như dao mổ, kẹp và kim tiêm.

- Nhạc cụ bằng đồng thau – Đánh bóng có thể được sử dụng để cải thiện vẻ ngoài và khả năng chống ăn mòn của các nhạc cụ bằng đồng thau, chẳng hạn như kèn trumpet, kèn trombone và saxophone.

- Phần cứng cửa và tủ bằng đồng thau – Đánh bóng có thể được sử dụng để cải thiện vẻ ngoài và khả năng chống ăn mòn của phần cứng cửa và tủ bằng đồng thau, chẳng hạn như tay nắm, bản lề và ổ khóa.

Nhìn chung, đánh bóng là một quy trình hiệu quả có thể được sử dụng trên nhiều loại sản phẩm bằng thép không gỉ và đồng thau để cải thiện hình thức và hiệu suất của chúng.

thụ động

Thụ động hóa liên quan đến việc xử lý hóa học bề mặt kim loại để loại bỏ tạp chất và cải thiện khả năng chống ăn mòn của nó. Quá trình này thường được sử dụng trên các kim loại như thép không gỉ và đồng, bao gồm việc nhúng kim loại vào dung dịch hóa chất và cho phép nó phản ứng với bề mặt của kim loại. Dung dịch hóa chất chứa các hóa chất phản ứng với kim loại để tạo thành một lớp bảo vệ trên bề mặt kim loại. Độ dày và tính chất của lớp bảo vệ có thể được kiểm soát bằng cách điều chỉnh nồng độ và thành phần của dung dịch hóa chất.

Thụ động hóa có một số lợi ích, bao gồm cải thiện khả năng chống ăn mòn và loại bỏ tạp chất. Lớp bảo vệ được hình thành trong quá trình thụ động hóa có thể tạo ra một rào cản để ngăn chặn sự xâm nhập của hơi ẩm và các chất gây ô nhiễm khác, đồng thời cũng có thể bảo vệ chống lại các yếu tố môi trường như tia UV và biến động nhiệt độ. Ngoài ra, thụ động hóa có thể loại bỏ tạp chất và các chất gây ô nhiễm khác có thể gây ăn mòn, chẳng hạn như dầu mỡ, có thể cải thiện khả năng chống ăn mòn tổng thể của kim loại. Nhìn chung, thụ động hóa là một cách hiệu quả để cải thiện hiệu suất và tuổi thọ của các sản phẩm kim loại.

Quá trình thụ động hóa thường được sử dụng trên các sản phẩm bằng thép không gỉ và đồng, vì các kim loại này có tính phản ứng cao và có thể hưởng lợi từ lớp bảo vệ được tạo ra trong quá trình thụ động hóa. Một số ứng dụng phổ biến của thụ động bao gồm:

- Thiết bị nhà bếp và phòng tắm bằng thép không gỉ – Có thể sử dụng thụ động để cải thiện khả năng chống ăn mòn của thiết bị nhà bếp và phòng tắm bằng thép không gỉ, chẳng hạn như bồn rửa, vòi và thanh treo khăn tắm.

- Dụng cụ y tế bằng thép không gỉ – Thụ động hóa có thể được sử dụng để cải thiện khả năng chống ăn mòn và khả năng tương thích sinh học của các dụng cụ y tế bằng thép không gỉ, chẳng hạn như dao mổ, kẹp và kim tiêm.

- Các thành phần hàng không vũ trụ bằng thép không gỉ – Quá trình thụ động hóa có thể được sử dụng để cải thiện khả năng chống ăn mòn của các thành phần hàng không vũ trụ bằng thép không gỉ, chẳng hạn như ốc vít, bản lề và các yếu tố kết cấu.

- Hệ thống ống nước bằng đồng – Thụ động hóa có thể được sử dụng để cải thiện khả năng chống ăn mòn của hệ thống ống nước bằng đồng, chẳng hạn như đường ống, phụ kiện và van.

- Hệ thống dây điện bằng đồng – Thụ động hóa có thể được sử dụng để cải thiện khả năng chống ăn mòn và độ dẫn điện của hệ thống dây điện bằng đồng, chẳng hạn như dây cáp và đầu nối.

Nhìn chung, thụ động hóa là một quy trình hiệu quả có thể được sử dụng trên nhiều loại sản phẩm thép không gỉ và đồng để cải thiện hiệu suất và tuổi thọ của chúng.

Xử lý nhiệt

Xử lý nhiệt là một quá trình liên quan đến việc nung nóng và làm mát kim loại để cải thiện các tính chất cơ học của nó, chẳng hạn như độ bền, độ cứng và độ dẻo của nó. Quá trình này thường được sử dụng trên các kim loại như thép và nhôm, bao gồm nung nóng kim loại đến nhiệt độ cao và sau đó làm nguội nhanh. Nhiệt độ và tốc độ làm mát có thể được kiểm soát để đạt được các đặc tính mong muốn của kim loại.

Xử lý nhiệt có một số lợi ích, bao gồm cải thiện các tính chất cơ học như độ bền và độ cứng. Kim loại được xử lý nhiệt có thể có độ bền và độ cứng cao hơn kim loại chưa được xử lý, điều này có thể làm cho nó có khả năng chống biến dạng và mài mòn tốt hơn. Ngoài ra, xử lý nhiệt có thể cải thiện độ dẻo của kim loại, có thể làm cho nó có khả năng chống nứt và vỡ tốt hơn. Nhìn chung, xử lý nhiệt là một cách hiệu quả để cải thiện hiệu suất và độ bền của các sản phẩm kim loại.

Xử lý nhiệt thường được sử dụng trên các sản phẩm thép và nhôm, vì các kim loại này có khả năng cải thiện tính chất cơ học cao thông qua xử lý nhiệt. Một số ứng dụng phổ biến của xử lý nhiệt bao gồm:

- Các bộ phận ô tô bằng thép – Xử lý nhiệt có thể được sử dụng để cải thiện độ bền và độ bền của các bộ phận ô tô bằng thép, chẳng hạn như bánh răng, trục và lò xo.

- Cấu kiện xây dựng bằng thép – Xử lý nhiệt có thể được sử dụng để cải thiện độ bền và độ bền của các cấu kiện xây dựng bằng thép, chẳng hạn như dầm, cột và chốt.

- Dụng cụ và thiết bị bằng thép – Xử lý nhiệt có thể được sử dụng để cải thiện độ bền và độ bền của các dụng cụ và thiết bị bằng thép, chẳng hạn như búa, kìm và cưa.

- Các bộ phận ô tô bằng nhôm – Xử lý nhiệt có thể được sử dụng để cải thiện độ bền và độ bền của các bộ phận ô tô bằng nhôm, chẳng hạn như bánh xe, các bộ phận động cơ và hệ thống treo.

- Các thành phần hàng không vũ trụ bằng nhôm – Xử lý nhiệt có thể được sử dụng để cải thiện độ bền và độ bền của các thành phần hàng không vũ trụ bằng nhôm, chẳng hạn như ốc vít, bản lề và các yếu tố kết cấu.

Nhìn chung, xử lý nhiệt là một quy trình được sử dụng rộng rãi có nhiều ứng dụng trong các ngành công nghiệp khác nhau, bao gồm ô tô, xây dựng và hàng không vũ trụ.

lớp áo

Lớp phủ là một quá trình liên quan đến việc phủ một lớp bảo vệ lên bề mặt kim loại. Quá trình này thường được sử dụng để cải thiện độ bền và khả năng chống ăn mòn của kim loại, đồng thời cũng có thể mang lại lớp hoàn thiện trang trí. Lớp phủ có thể được áp dụng bằng nhiều phương pháp khác nhau, chẳng hạn như phun, nhúng hoặc chải, và loại vật liệu phủ và độ dày có thể được chọn để đạt được các đặc tính mong muốn.

Lớp phủ có một số lợi ích, bao gồm cải thiện độ bền và khả năng chống ăn mòn. Vật liệu phủ có thể cung cấp một rào cản để ngăn chặn sự xâm nhập của độ ẩm và các chất gây ô nhiễm khác, đồng thời cũng có thể bảo vệ chống lại các yếu tố môi trường như tia cực tím và biến động nhiệt độ. Ngoài ra, lớp phủ có thể cải thiện vẻ ngoài của kim loại, vì vật liệu phủ có thể được nhuộm bằng nhiều màu khác nhau để mang lại lớp hoàn thiện trang trí. Nhìn chung, sơn phủ là một cách hiệu quả để cải thiện hiệu suất và tuổi thọ của các sản phẩm kim loại.

Lớp phủ thường được sử dụng trong nhiều ứng dụng, bao gồm các sản phẩm ô tô và công nghiệp. Một số ứng dụng phổ biến của lớp phủ bao gồm:

- Phụ tùng ô tô – Lớp phủ thường được sử dụng trong ngành công nghiệp ô tô để cải thiện độ bền và khả năng chống ăn mòn của các bộ phận ô tô. Sơn tĩnh điện thường được sử dụng trên bánh xe, cản va và các bộ phận bên ngoài khác để mang lại lớp sơn bền và trang trí, đồng thời các lớp phủ khác như epoxy và polyurethane được sử dụng để phủ các bộ phận động cơ và các bộ phận bên trong khác.

- Máy móc công nghiệp – Sơn phủ thường được sử dụng trong lĩnh vực công nghiệp để nâng cao độ bền và khả năng chống ăn mòn của máy móc, thiết bị. Sơn tĩnh điện thường được sử dụng để phủ các bộ phận và linh kiện kim loại, đồng thời có thể mang lại lớp hoàn thiện bền và chống ăn mòn.

- Thiết bị gia dụng – Lớp phủ thường được sử dụng trong sản xuất thiết bị gia dụng để cải thiện độ bền và khả năng chống ăn mòn của kim loại. Sơn tĩnh điện thường được sử dụng để phủ tủ lạnh, lò nướng và các thiết bị khác, đồng thời có thể mang lại lớp hoàn thiện trang trí và bền lâu.

- Nội thất – Lớp phủ thường được sử dụng trong sản xuất đồ nội thất để cải thiện độ bền và vẻ ngoài của kim loại. Sơn tĩnh điện thường được sử dụng để phủ khung kim loại, chân và các bộ phận khác, đồng thời có thể mang lại lớp hoàn thiện trang trí và chống trầy xước.

Nhìn chung, sơn phủ là một quy trình được sử dụng rộng rãi có nhiều ứng dụng trong các ngành công nghiệp khác nhau, bao gồm ô tô, công nghiệp và nội thất.

Mạ điện

Mạ không điện phân là một quá trình bao gồm việc phủ một lớp kim loại mỏng lên bề mặt của một kim loại khác bằng cách sử dụng phản ứng hóa học thay vì dòng điện. Quá trình này thường được sử dụng để cải thiện khả năng chống ăn mòn và tính dẫn điện của kim loại. Mạ không điện phân liên quan đến việc nhúng kim loại vào dung dịch hóa học có chứa kim loại mạ và chất khử làm cho kim loại mạ lắng đọng trên bề mặt kim loại. Độ dày và tính chất của lớp mạ có thể được kiểm soát bằng cách điều chỉnh nồng độ và thành phần của dung dịch hóa chất.

Mạ điện phân có một số lợi ích, bao gồm cải thiện khả năng chống ăn mòn và dẫn điện. Lớp mạ có thể tạo ra một rào cản để ngăn chặn sự xâm nhập của hơi ẩm và các chất gây ô nhiễm khác, đồng thời cũng có thể bảo vệ chống lại các yếu tố môi trường như tia UV và sự dao động nhiệt độ. Ngoài ra, lớp mạ có thể cải thiện tính dẫn điện của kim loại bằng cách cung cấp đường dẫn có điện trở thấp cho dòng điện. Nhìn chung, mạ điện phân là một cách hiệu quả để cải thiện hiệu suất và tuổi thọ của các sản phẩm kim loại.

Mạ điện phân thường được sử dụng trong nhiều ứng dụng, bao gồm cả thiết bị điện tử và y tế. Một số ứng dụng phổ biến của mạ điện phân bao gồm:

- Điện tử – Mạ điện phân thường được sử dụng trong sản xuất các thiết bị điện tử để cải thiện độ dẫn điện và độ tin cậy của kim loại. Vàng, bạc và các kim loại dẫn điện khác thường được sử dụng để mạ điện phân cho các đầu nối, tiếp điểm và các bộ phận khác.

- Thiết bị y tế – Mạ điện phân thường được sử dụng trong ngành y tế để cải thiện tính tương thích sinh học và khả năng chống ăn mòn của dụng cụ phẫu thuật và cấy ghép. Titan và các kim loại tương thích sinh học khác thường được sử dụng để mạ điện phân và có thể mang lại lớp hoàn thiện bền và vô trùng.

- Các thành phần hàng không vũ trụ – Mạ không điện cực thường được sử dụng trong ngành hàng không vũ trụ để cải thiện độ bền và khả năng chống ăn mòn của các thành phần kết cấu và ốc vít. Niken, coban và các kim loại chống ăn mòn khác thường được sử dụng để mạ điện phân và có thể mang lại lớp hoàn thiện chắc chắn và bền.

Nhìn chung, mạ điện phân là một quy trình được sử dụng rộng rãi có nhiều ứng dụng trong các ngành công nghiệp khác nhau, bao gồm điện tử, y tế và hàng không vũ trụ.

nổ mìn

Nổ mìn là một quá trình sử dụng không khí hoặc nước áp suất cao để loại bỏ các chất gây ô nhiễm và chuẩn bị bề mặt kim loại để phủ hoặc mạ. Quá trình này thường được sử dụng để loại bỏ rỉ sét, cặn và các chất gây ô nhiễm khác khỏi bề mặt kim loại, đồng thời tạo ra bề mặt thô, xốp có thể cải thiện độ bám dính của lớp phủ hoặc lớp mạ. Việc phun cát có thể được thực hiện bằng nhiều phương pháp khác nhau, chẳng hạn như phun cát, phun nước hoặc phun cát, và loại và kích thước của các hạt mài mòn có thể được chọn để đạt được mức độ làm sạch và chuẩn bị bề mặt mong muốn.

Việc nổ mìn có một số lợi ích, bao gồm loại bỏ các chất gây ô nhiễm và chuẩn bị bề mặt kim loại để phủ hoặc mạ. Các hạt mài mòn được sử dụng trong quá trình nổ mìn có thể loại bỏ rỉ sét, cặn và các chất gây ô nhiễm khác khỏi bề mặt kim loại, giúp cải thiện hình thức và hiệu suất của kim loại. Ngoài ra, nổ mìn có thể tạo ra bề mặt thô, xốp trên kim loại, có thể cải thiện độ bám dính của lớp phủ hoặc vật liệu mạ. Nhìn chung, nổ mìn là một cách hiệu quả để cải thiện hiệu suất và tuổi thọ của các sản phẩm kim loại.

Việc nổ mìn thường được sử dụng trong nhiều ứng dụng, bao gồm cả ngành đóng tàu và ô tô. Một số ứng dụng phổ biến của nổ mìn bao gồm:

- Đóng tàu – Nổ mìn thường được sử dụng trong ngành đóng tàu để loại bỏ rỉ sét và các chất gây ô nhiễm khác khỏi bề mặt vỏ thép và các bộ phận kết cấu khác, đồng thời để chuẩn bị bề mặt cho lớp phủ hoặc lớp mạ.

- Ô tô – Nổ mìn thường được sử dụng trong ngành công nghiệp ô tô để loại bỏ rỉ sét và các chất gây ô nhiễm khác khỏi bề mặt của các bộ phận ô tô và để chuẩn bị bề mặt cho lớp phủ hoặc mạ.

- Máy móc công nghiệp – Nổ mìn thường được sử dụng trong lĩnh vực công nghiệp để loại bỏ rỉ sét và các chất gây ô nhiễm khác khỏi bề mặt của máy móc và thiết bị, đồng thời để chuẩn bị bề mặt cho lớp phủ hoặc mạ.

- Cầu và tòa nhà – Nổ mìn thường được sử dụng trong ngành xây dựng để loại bỏ rỉ sét và các chất gây ô nhiễm khác khỏi bề mặt của cầu và tòa nhà bằng thép, đồng thời để chuẩn bị bề mặt cho lớp phủ hoặc lớp mạ.

Nhìn chung, nổ mìn là một quy trình được sử dụng rộng rãi có nhiều ứng dụng trong các ngành công nghiệp khác nhau, bao gồm đóng tàu, ô tô và xây dựng.

Kích thước máy làm lạnh

Để chọn kích thước máy làm lạnh phù hợp cho các quy trình hoàn thiện kim loại, cần xem xét một số yếu tố, bao gồm loại quy trình hoàn thiện kim loại, kích thước của các bộ phận kim loại đang được xử lý, nhiệt độ và độ ẩm xung quanh cũng như nhiệt độ mong muốn của nước lạnh.

- Loại quy trình hoàn thiện kim loại: Loại quy trình hoàn thiện kim loại đang được sử dụng có thể ảnh hưởng đến kích thước máy làm lạnh cần thiết. Ví dụ, các quy trình yêu cầu nhiệt độ cao hoặc lượng nước lớn có thể yêu cầu máy làm lạnh lớn hơn để cung cấp đủ khả năng làm mát.

- Kích thước của các bộ phận kim loại: Kích thước của các bộ phận kim loại đang được xử lý cũng có thể ảnh hưởng đến kích thước máy làm lạnh cần thiết. Các bộ phận lớn hơn có thể cần nhiều khả năng làm mát hơn các bộ phận nhỏ hơn, vì vậy nên chọn kích thước máy làm lạnh dựa trên kích thước của các bộ phận lớn nhất đang được xử lý.

- Nhiệt độ và độ ẩm xung quanh: Nhiệt độ và độ ẩm xung quanh có thể ảnh hưởng đến kích thước máy làm lạnh cần thiết, vì nhiệt độ và độ ẩm xung quanh cao hơn có thể làm tăng tải làm mát trên máy làm lạnh. Kích thước máy làm lạnh nên được chọn dựa trên nhiệt độ và độ ẩm môi trường tối đa dự kiến trong quá trình hoàn thiện kim loại.

- Nhiệt độ mong muốn của nước lạnh: Nhiệt độ mong muốn của nước lạnh cũng có thể ảnh hưởng đến kích thước máy làm lạnh cần thiết. Nhiệt độ nước lạnh thấp hơn có thể yêu cầu máy làm lạnh lớn hơn để cung cấp đủ khả năng làm mát. Kích thước máy làm lạnh nên được lựa chọn dựa trên nhiệt độ nước lạnh mong muốn cho quá trình hoàn thiện kim loại.

Đây là một máy tính đơn giản có thể giúp bạn tìm thấy kích thước hoàn hảo.

David, bạn đã viết một bài xuất sắc! Quản lý nhiệt độ là một phần quan trọng của quá trình mạ điện, anot hóa và hoàn thiện kim loại. Thông qua việc sử dụng thiết bị làm lạnh chăm sóc nhiệt, bộ chỉnh lưu và bể chứa được giữ mát trong suốt quá trình bằng cách duy trì nhiệt độ chính xác và loại bỏ nhiệt. Tuy nhiên, điều quan trọng cần nhớ là các hoạt động hoàn thiện kim loại thường tạo ra một lượng nhiệt năng đáng kể, nếu không được tiêu tán đúng cách, có thể tác động tiêu cực đến chất lượng của các hạng mục đã hoàn thiện.