Nella produzione farmaceutica, il mantenimento delle esatte condizioni ambientali è fondamentale per garantire l'integrità del prodotto, l'efficacia e il rispetto degli standard normativi come quelli della FDA e dell'OMS. I refrigeratori servono come sistemi essenziali per fornire un controllo preciso della temperatura, gestendo carichi di calore durante le reazioni chimiche, lo stoccaggio e le fasi di elaborazione. Queste unità di raffreddamento specializzate circolano fluidi refrigerati, spesso miscele di acqua-glicole-attraverso apparecchiature come vasi e reattori con rivestimento, prevenendo il degrado degli ingredienti farmaceutici attivi (API) e minimizzando i rischi di contaminazione. Stabilizzando le temperature all'interno di gamme strette, come ± 0,5 ° F, i refrigeratori supportano la produzione di antibiotici, vaccini, biologici e farmaci cardiologici, in cui anche le fluttuazioni minori possono compromettere la qualità batch o portare a costose rifiuti.

Il ruolo critico del controllo della temperatura nei processi farmaceutici

Il controllo della temperatura influisce direttamente sulla stabilità e sulla sicurezza dei prodotti farmaceutici. Durante la sintesi, gli ingredienti attivi subiscono reazioni chimiche che generano calore, che richiedono un raffreddamento immediato per preservare le strutture molecolari e prevenire reazioni laterali indesiderate. Nella formulazione e miscelazione, il raffreddamento preciso garantisce una miscelazione uniforme di composti sensibili alla temperatura, mentre nella liofilizzazione (liofilizzazione), i refrigeratori mantengono basse temperature per preservare le API ed estendere la durata di conservazione. Le fasi di stoccaggio richiedono condizioni coerenti per inibire la crescita microbica e proteggere dalla degradazione indotta dall'umidità. Senza un raffreddamento affidabile, i prodotti rischiano una riduzione dell'efficacia terapeutica, una maggiore contaminazione o una non conformità normativa, potenzialmente mettendo in pericolo la salute dei pazienti. I refrigeratori industriali affrontano queste sfide fornendo un raffreddamento stabile e ripetibile, spesso integrati con sistemi di monitoraggio remoto per il monitoraggio delle prestazioni in tempo reale e la manutenzione preventiva.

Come operano i chiller nella produzione farmaceutica

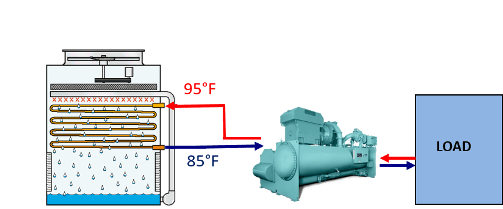

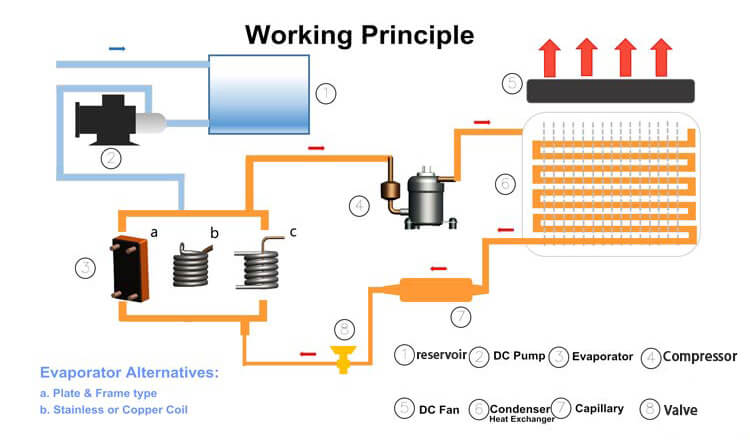

I refrigeratori farmaceutici funzionano attraverso i cicli di compressione del vapore o assorbimento per rimuovere il calore dai processi. Nei sistemi di compressione vapore, un compressore, come alternativa, a vite o centrifugo, prevede il vapore refrigerante, che rilascia calore nel condensatore prima di espandere e assorbire il calore nell'evaporatore. Questo fluido raffreddato viene quindi diffuso in apparecchiature di produzione. I refrigeratori di assorbimento, in alternativa, usano fonti di calore come il calore del vapore o dei rifiuti per guidare un processo termochimico, impiegando acqua come bromuro di refrigerante e litio come assorbente in un ambiente a vuoto per un efficiente raffreddamento a bassa temperatura. Questi sistemi sono progettati con materiali resistenti alla corrosione come l'acciaio inossidabile per resistere a sostanze chimiche aggressive e garantire la longevità. I modelli avanzati incorporano unità a velocità variabile (VSD) per regolare la velocità del compressore dinamicamente, mantenendo le temperature entro 0,5 ° F ottimizzando il consumo di energia abbinando la produzione per caricare le esigenze.

Tipi di refrigeratori per applicazioni farmaceutiche

I refrigeratori farmaceutici variano in progettazione per soddisfare le capacità di raffreddamento specifiche e le esigenze operative, classificate ampiamente in tipi di compressione e assorbimento di vapore.

Refrigeratori alternativi

Queste unità impiegano compressori a pistone per gestire capacità fino a 200 tonnellate. Combinano condensatori di aria e acqua con dispositivi di espansione e pannelli di controllo, offrendo design compatti che si adattano attraverso le porte standard. Ideale per le operazioni su scala ridotta, utilizzano refrigeranti ecologici e offrono un facile accesso per la manutenzione.

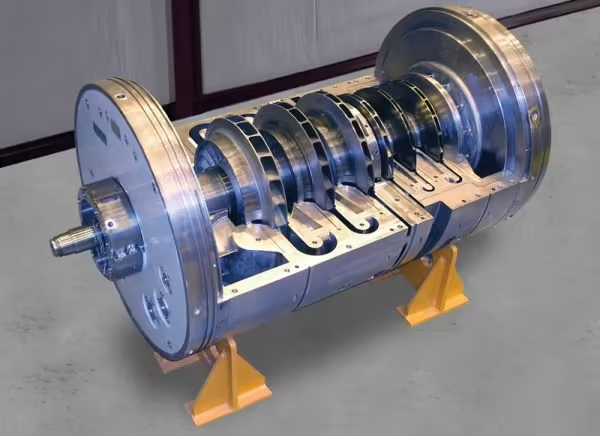

Chiller a vite

Utilizzando rotori elicoidali per compressione, i refrigeratori a vite gestiscono fino a 300 tonnellate e sono più piccoli del 40% rispetto ai modelli centrifughi. Il loro movimento rotante garantisce un funzionamento silenzioso con meno parti mobili, rendendole adatte per ambienti a carico variabile come la miscelazione e la miscelazione.

Refrigeratori centrifughi

Comune in grandi strutture, questi refrigeratori convertono l'energia cinetica in pressione usando giranti, eccellendo in capacità di oltre 200 tonnellate. Trasferiscono il calore tramite evaporatori e condensatori, spesso abbinati a torri di raffreddamento e sono prevalenti in Nord America con oltre 80.000 installazioni.

refrigeratori ad assorbimento

Alimentato da fonti di calore come il gas naturale o il calore dei rifiuti, i refrigeratori di assorbimento vanno da 4,5 a centinaia di tonnellate. I modelli a doppio effetto riciclano i rifiuti per una maggiore efficienza, che funzionano in aspirapolvere per far bollire l'acqua a temperature più basse.

Chiller a bassa temperatura e a velocità variabile

I refrigeratori specializzati a bassa temperatura raggiungono da -75 ° F a -105 ° F per applicazioni come il raffreddamento del reattore e i condensatori di sfiato. I refrigeratori a velocità variabile, con tecnologia VSD, forniscono un controllo ultra precise (± 0,5 ° F) e risparmi energetici adattandosi a carichi fluttuanti in processi come l'estrusione a caldo.

I refrigeratori sono ulteriormente classificati come centrali (10-200 tonnellate) per grandi esigenze o compatte (1-40 tonnellate) per configurazioni limitate allo spazio, con componenti come evaporatori, pompe e filtri.

Applicazioni chiave nella produzione farmaceutica

I refrigeratori sono parte integrante nei flussi di lavoro farmaceutici:

- Reattori e navi ricopicimuali: Controllare le reazioni esotermiche mediante fluidi refrigerati circolanti, impedendo il surriscaldamento nella sintesi dell'API.

- Miscelazione e miscelazione: Mantenere temperature ottimali per la miscelazione degli ingredienti ad alta velocità, garantendo l'omogeneità nelle formulazioni.

- Liofilizzazione: Fornire basse temperature coerenti per i vaccini e i biologici di liofilizzazione, preservando la potenza.

- Camere pulite e deposito: Regolare l'aria condizionata e l'umidità per soddisfare gli standard della camera puliti, proteggere i prodotti immagazzinati.

- Raffreddamento delle apparecchiature di processo: Macchine fresche come centrifughe e essiccatori per evitare i tempi di inattività ed estendere la durata delle attrezzature.

In biotecnologia e nutraceutici, supportano processi simili per integratori alimentari e cosmetici.

Vantaggi dell'implementazione dei refrigeratori in farmace

La distribuzione dei refrigeratori produce più vantaggi:

- Precisione e coerenza: Ridurre al minimo le fluttuazioni della temperatura per risultati ripetibili, riducendo la variabilità batch e garantire la conformità.

- Efficienza energetica: VSD e sistemi di recupero del calore riducono i costi operativi e supportano la sostenibilità.

- Riduzione della perdita del prodotto: Prevenire il degrado e la contaminazione, minimizzando i rifiuti e i tempi di inattività.

- Personalizzazione: Design su misura, tra cui opzioni a prova di esplosione, indirizzo uniche come ambienti pericolosi.

- Affidabilità a lungo termine: Edilizia in acciaio inossidabile e caratteristiche a bassa manutenzione migliorano la durata, con il monitoraggio remoto che aiuta le cure preventive.

I sistemi a bassa temperatura supplementari possono aumentare ulteriormente l'efficienza gestendo i carichi di picco.

Considerazioni per la selezione e il mantenimento dei refrigeratori farmaceutici

La scelta di un refrigeratore prevede la valutazione della capacità di raffreddamento, della variabilità del carico, dei vincoli di spazio e del budget. I fattori includono investimenti iniziali rispetto a risparmi a lungo termine, esigenze di validazione normativa e integrazione con i sistemi esistenti. La manutenzione è vitale: la manutenzione regolare previene le interruzioni, mentre la conformità agli standard richiede la documentazione delle prestazioni. Tendenze emergenti come i cuscinetti magnetici e l'integrazione delle energie rinnovabili migliorano l'efficienza nelle configurazioni moderne.

| Tipo di refrigeratore | Gamma di capacità | Vantaggi chiave | Applicazioni ideali |

|---|---|---|---|

| Reciproco | Fino a 200 tonnellate | Manutenzione compatta e facile | Miscelazione su piccola scala, conservazione |

| A vite | Fino a 300 tonnellate | Silenzioso, efficiente per carichi variabili | Mieti, reattori |

| Centrifugo | Oltre 200 tonnellate | Gestione ad alta capacità | Grandi camere pulite, raffreddamento centrale |

| Assorbimento | 4.5+ tonnellate | Utilizza il calore dei rifiuti, efficiente dal punto di vista energetico | Strutture con fonti di calore |

| Velocità variabile | Variabile | Controllo preciso (± 0,5 ° F), risparmio energetico | Estrusione, liofilizzazione |