In den anspruchsvollen Umgebungen verschiedener Branchen kann die Bedeutung eines gut funktionierenden Kühlsystems nicht genug betont werden. Ein industrieller Wasserkühler spielt in diesem Puzzle eine entscheidende Rolle und sichert sowohl die Produktivität als auch die Integrität vieler Industriebetriebe.

Was ist ein Wasserkühler?

Ein Kühler ist eine Maschine, die Räume oder Materialien kühlt. Es verwendet eine spezielle Flüssigkeit, ein sogenanntes Kältemittel, das durch mehrere Teile wie einen Kompressor und einen Kondensator fließt. Alle diese Teile arbeiten zusammen, um Wärme von einem bestimmten Bereich oder Prozess abzuleiten und so dazu beizutragen, die Temperaturen konstant und innerhalb eines festgelegten Bereichs zu halten.

Der Funktionsmechanismus von Wasserkühlern

Grundprinzipien des Betriebs

Industriekältemaschinen arbeiten nach einem von zwei zentralen Prinzipien: Wärmeaufnahme oder Dampfkompression.

Um ihre entscheidende Rolle in verschiedenen Branchen zu verstehen, schauen wir uns an, wie diese Prinzipien mit den Hauptkomponenten einer Kältemaschine harmonieren.

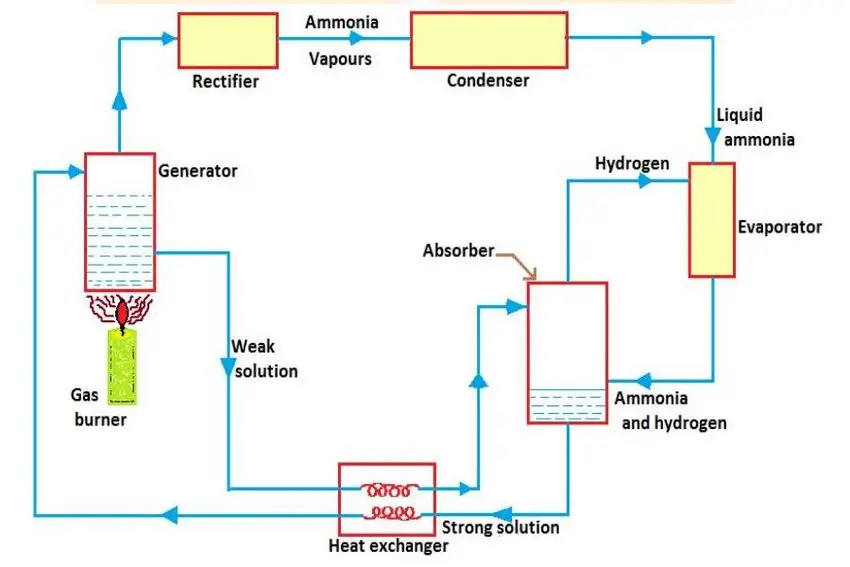

Wärmeabsorptionsmethode

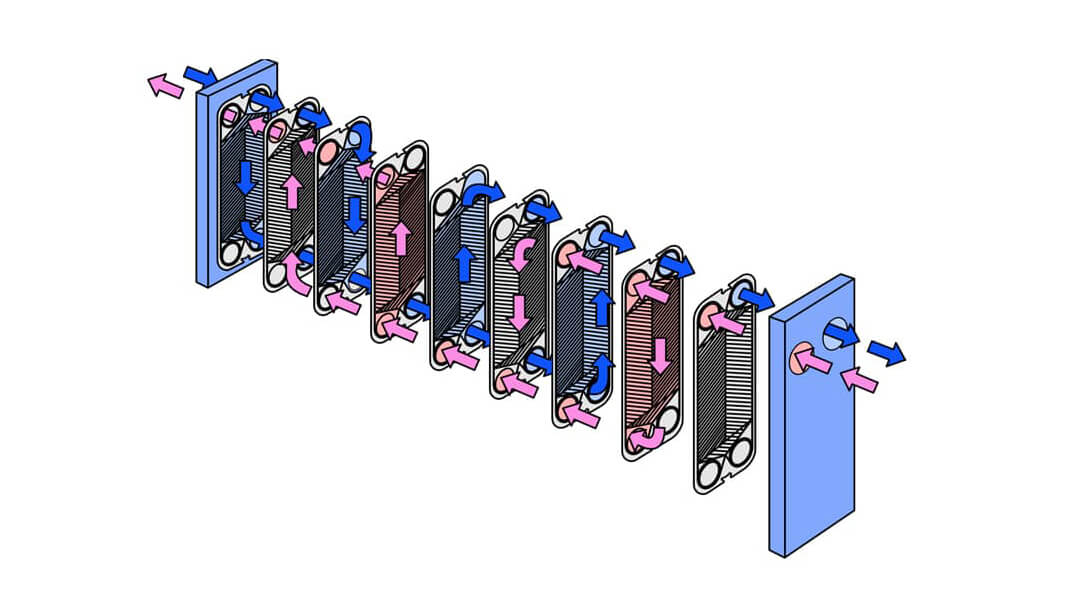

Wärmeabsorptionskältemaschinen nutzen Wärmetauscher, um Wärme aus verschiedenen Prozessen effektiv abzuleiten und an die Umgebung abzugeben. Diese Wärmetauscher bestehen hauptsächlich aus einer Reihe von Rohren, die mit Kühlflüssigkeiten gefüllt sind – einer Mischung aus Luft, Wasser oder einer Kombination aus Wasser und anderen Flüssigkeiten. Das ultimative Ziel besteht darin, die Hitze zu verringern und eine geeignete Umgebung für verschiedene Industriebetriebe zu schaffen.

Dampfkompressionsmethode

Umgekehrt kühlen Dampfkompressionskühler Prozesse ab, indem sie ein Kühlmittel durch Rohre bewegen, die Teil der zu kühlenden Systeme sind. Diese Bewegung absorbiert Wärme aus den Prozessen und überträgt sie auf das Kühlmittel, das dann zu einem Kühlsystem geleitet wird. In diesem System wird das Kühlmittel abgekühlt und für einen weiteren Prozesskühlungszyklus vorbereitet.

Der Kühlkreislauf

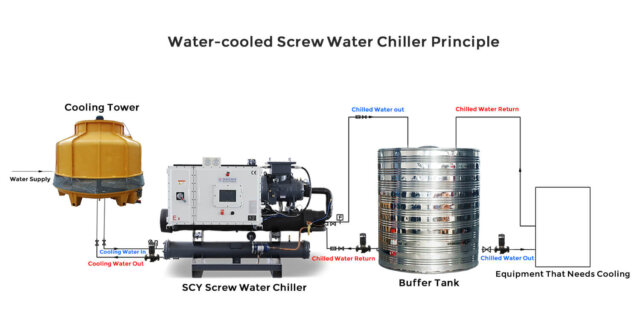

Das Herzstück eines Kühlsystems sind vier Hauptkomponenten: der Verdampfer, der Kompressor, der Kondensator und das Expansionsventil, die alle ein für seine Funktion entscheidendes Kältemittel enthalten.

Der Prozess beginnt damit, dass das Niederdruckkältemittel in den Verdampfer gelangt, wo es Wärme aufnimmt und in einen gasförmigen Zustand übergeht. Dieses Gas gelangt dann zum Kompressor, wo sein Druck deutlich ansteigt.

Anschließend strömt das Hochdruckkältemittel zum Kondensator. Während dieser Phase gibt der Kondensator die aufgenommene Wärme ab und nutzt dabei entweder Wasser aus einem Kühlturm oder Luft aus der Umgebung und wandelt sie in eine Hochdruckflüssigkeit um. Diese Flüssigkeit gelangt dann zum Expansionsventil, einer speziellen Komponente, die den Kältemittelfluss reguliert und einen neuen Kühlzyklus in Gang setzt. Dieser kontinuierliche Kreislauf ist das Rückgrat des Kühlkreislaufs und von grundlegender Bedeutung für den Betrieb einer industriellen Kältemaschine.

4 Schlüsselkomponenten

- Kompressor: Die zentrale Aufgabe des Kompressors besteht darin, das Kältemittel von einem Zustand mit niedrigem Druck und niedriger Temperatur in einen gasförmigen Zustand mit hoher Temperatur und hohem Druck umzuwandeln. Zu den gängigen Kompressortypen gehören Radial-, Turbocor- (Scroll-) und Schraubenkompressoren.

- Kondensator: In der Kondensatorphase strömt das heiße Hochdruckgas durch Spulen, wo es auf einen Wasser- oder Luftstrom über den Spulen trifft. Diese Wechselwirkung trägt dazu bei, dem Kältemittel Wärme zu entziehen, wodurch es Wärme verliert und zu einer flüssigen Form kondensiert.

- Verdampfer: Während der Verdampferstufe geht das Kältemittel wieder in den gasförmigen Zustand über, wird deutlich kälter und wirkt als Wärmeabsorber. Diese Phase ist entscheidend, da sie die direkte Wärmeübertragung von der Flüssigkeit auf das Kältemittel beinhaltet. Zu den gängigen Arten von Verdampfern gehören Kupferschlangen-, Rohrbündel- und Plattenverdampfer.

- Expansionsventil: Diese Komponente wird auch als thermostatisches oder elektronisches Expansionsventil bezeichnet und steuert die Menge des Kältemittels, das zwischen dem Kondensator und dem Verdampfer fließt. Es passt den Kältemittelfluss dynamisch an den aktuellen Kühlbedarf an.

Weitere externe Komponenten erforderlich

- Kühltürme: Kühltürme sind in wassergekühlten Kühlsystemen unverzichtbar und tragen dazu bei, die vom Kältemittel aufgenommene Wärme an die umgebende Atmosphäre abzugeben.

Wasserkühlturm - Pumps: Für die kontinuierliche Zirkulation der Kühlflüssigkeit und des Kältemittels im gesamten Kühlsystem sind integrierte Pumpen wie Kaltwasserpumpen und Kondensatorwasserpumpen erforderlich.

- Leitungssystem: Ein gut konzipiertes Rohrleitungssystem ist für die Verbindung verschiedener Komponenten von entscheidender Bedeutung und gewährleistet einen nahtlosen Fluss von Kältemittel und Kühlflüssigkeiten durch das System.

- Elektrische Schalttafeln: Diese Panels sind für den effizienten Betrieb des Kühlsystems von entscheidender Bedeutung und beherbergen Steuerungen und Schalter für sichere, überwachte und automatisierte Funktionen.

- Wärmetauscher: Abhängig von der Systemkonfiguration können zusätzliche Wärmetauscher integriert werden, um die Effizienz von Wärmeübertragungs- oder Rückgewinnungsprozessen zu steigern.

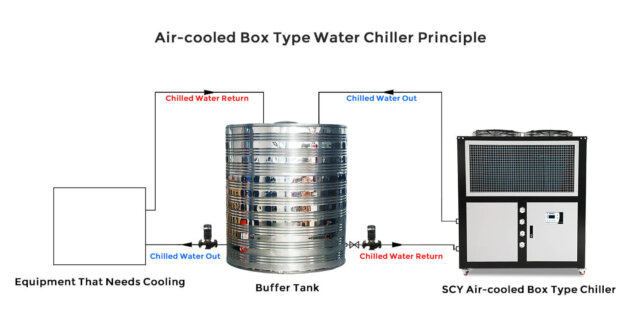

- Lagertanks (Puffertanks): Diese Tanks dienen als Reservoir für gekühltes Wasser oder andere Flüssigkeiten und helfen dabei, schwankende Kühllasten zu bewältigen und eine konstante Versorgung mit gekühltem Wasser zu gewährleisten.

- Chemisches Behandlungssystem: Um die Wasserqualität im System aufrechtzuerhalten, ist häufig eine chemische Aufbereitungsanlage erforderlich, um Probleme wie Ablagerungen, Korrosion und mikrobielles Wachstum zu verhindern.

Verschiedene Arten von Industrielle Kältemaschinen

Die Auswahl des geeigneten Kühlers ist von entscheidender Bedeutung und bietet eine große Auswahl an Optionen, die jeweils auf die individuellen Anforderungen und Besonderheiten verschiedener Branchen zugeschnitten sind. Daher ist es von entscheidender Bedeutung, Einblicke in die verschiedenen Arten von Industriekühlern auf dem Markt zu gewinnen. Hier untersuchen wir die Klassifizierung dieser Kältemaschinen basierend auf Kühlmedien, Kompressortypen, Dampfkategorien und speziellen Anwendungen:

Kühlmedien

- Luftgekühlte Kältemaschinen: Diese Kältemaschinen eignen sich am besten für Gebiete mit knappen Wasserressourcen und nutzen Umgebungsluft zur Wärmeabgabe. Aufgrund ihrer relativ einfachen Wartung finden sie vor allem in mittelgroßen Industriebetrieben Verwendung.

- Wassergekühlte Kältemaschinen: Diese Kältemaschinen eignen sich perfekt für Einrichtungen mit reichlich Wasserressourcen und nutzen Wasser als Medium, um die Wärme im Kondensator effektiv zu absorbieren und abzuleiten, was sie zu einer bevorzugten Wahl in ausgedehnten Industrieanlagen macht.

Kompressortyp

- Scroll-Kühler: Scrollkompressoren sind für ihren leisen Betrieb und ihre hohe Effizienz bekannt und werden häufig für kleinere Anlagen eingesetzt, da sie Zuverlässigkeit bei geringerem Wartungsaufwand bieten.

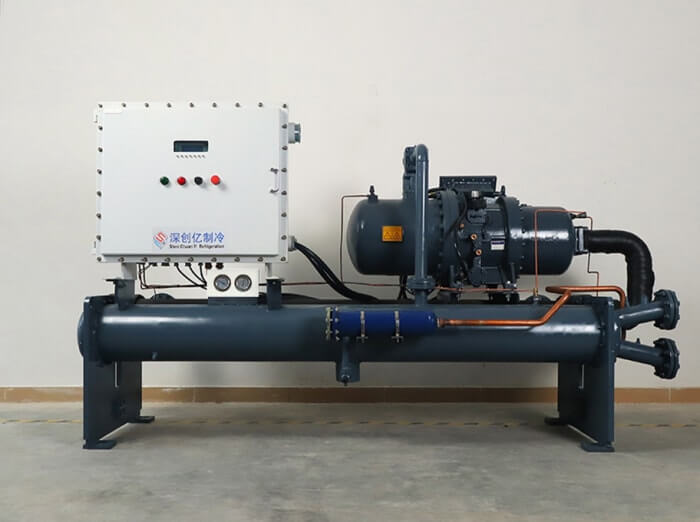

- Schraubenkühler: Schraubenkompressoren sind ein fester Bestandteil mittlerer bis großer Betriebe und bieten ein ausgewogenes Verhältnis zwischen Effizienz und Zuverlässigkeit und bewältigen große Kühllasten fachmännisch.

- Zentrifugalkühler: Radialkompressoren kommen vor allem in großen Industrieanlagen zum Einsatz und zeichnen sich durch die Bereitstellung enormer Kühlkapazität bei gleichzeitiger Beibehaltung der Energieeffizienz aus.

- Kolbenkühler: Kolbenkompressoren zeichnen sich durch ihre Anpassungsfähigkeit aus und werden in einem breiten Spektrum von Anwendungen eingesetzt und liefern selbst unter schwierigen Bedingungen robuste Leistung.

Dampftyp

- Absorptionskältemaschinen: Diese Kältemaschinentypen basieren auf dem Grundprinzip der Wärmeabsorption und werden besonders wegen ihrer Fähigkeit, Abwärme effizient zu nutzen, bevorzugt, wodurch eine umweltfreundlichere Betriebsweise gefördert wird. In Szenarien, in denen die elektrische Energie begrenzt oder teuer ist, stellen sie eine praktikable Option dar, indem sie Abwärme als primäre Energiequelle kanalisieren und so einen nachhaltigen Betriebsrahmen fördern.

- Dampfkompressionskühler: Diese Kältemaschinen sind aufgrund ihrer hohen Effizienz und Zuverlässigkeit in vielen Industriezweigen unverzichtbar und dort unverzichtbar, wo eine sorgfältige Temperaturregelung erforderlich ist.

Spezialisierte Anwendungen

- Explosionsgeschützte Kältemaschinen: Diese Kältemaschinen wurden für Umgebungen mit flüchtigen Substanzen entwickelt und sind mit Funktionen ausgestattet, die Funken und Explosionen verhindern und so die Sicherheit in gefährlichen Industrieumgebungen gewährleisten.

- Niedertemperaturkühler: Maßgeschneidert für Branchen, die extrem niedrige Temperaturen erfordern, erleichtern diese Kältemaschinen die Aufrechterhaltung kritisch niedriger Temperaturen und unterstützen Prozesse, die strenge Kühlanforderungen erfordern.

Anwendungen von Wasserkühlern

Im Laufe der Jahre hat die Industrie unermüdlich nach Methoden gesucht, um Kühlsysteme für Herstellungsprozesse zu verbessern. Zu Beginn des 20. Jahrhunderts wurde die Grundklimaanlage geboren, doch sie wurde schnell von den wachsenden Anforderungen großer Strukturen und Maschinen für Montagevorgänge überholt. Dies trieb ab den 1950er Jahren den technologischen Fortschritt voran und ebnete den Weg für moderne Kühlgeräte, die komplexe Prozesse wie Laserschneiden und Druckguss unterstützen und rudimentäre Wasserbäder zu einem unverzichtbaren Bestandteil der heutigen Fertigungslandschaft machen konnten.

Lebensmittelverarbeitung

In der Welt der Lebensmittelherstellung sind Wasserkühler jeden Tag hart im Einsatz. Sie spielen eine zentrale Rolle in Weingütern, wo sie die Temperatur während der Gärung und Lagerung von Wein steuern. Ebenso verlassen sich Bäckereien auf sie, wenn es um die Kühlung von Mischern, die Steuerung der Trinkwassertemperatur und die Kühlung von Hefetanks geht, die wichtige Komponenten im Bäckereibetrieb sind.

Metallveredelung

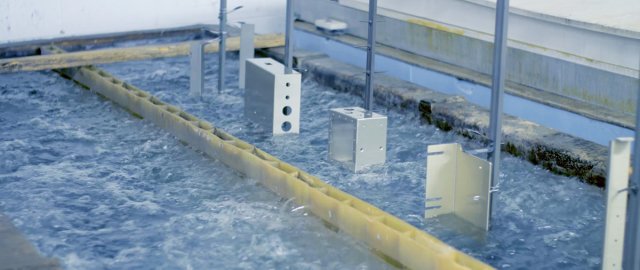

Metallveredelungsprozesse, wie z. B. Galvanisieren, erfordern eine präzise Temperaturkontrolle, um die starke Hitze zu bewältigen, die bei Metallverbindungsvorgängen entsteht. Wasserkühler sind dazu da, Anodisierungsflüssigkeiten abzukühlen oder Glykol/Wasser-Mischungen zu verwenden, um die Temperaturen in Tanks zu senken und so ein qualitativ hochwertiges Finish zu gewährleisten.

Spritzguss

Wenn es um die Massenproduktion von Kunststoffteilen geht, ist Spritzguss die richtige Wahl. Hier sind Wasserkühler integriert, die für einen kontinuierlichen Fluss unterkühlter Flüssigkeit sorgen, um die Form auf der idealen Temperatur zu halten und so Probleme wie Risse und innere Spannungen in den Endprodukten zu verhindern.

Raumkühlung

Produktionsanlagen mit schweren Maschinen erzeugen erhebliche Wärme. Wasserkühler sind in diesen Umgebungen unerlässlich, da sie dazu beitragen, extreme Temperaturen in Arbeitsräumen und Büros zu verhindern und so Kosten für separate HVAC-Systeme zu sparen.

Industrielle Anwendungen

In Industrieumgebungen erzeugen Maschinen und Hochleistungsgeräte erhebliche Wärme. Wasserkühler arbeiten unermüdlich und zirkulieren kühle Flüssigkeiten durch die Geräte, um die Effizienz aufrechtzuerhalten und die Lebensdauer dieser Geräte zu verlängern.

Arbeitsumgebung

In geschäftigen Produktionshallen können die Temperaturen schnell ansteigen. Wasserkühler sind hier unerlässlich, denn sie tragen dazu bei, die Arbeitsbedingungen auf der richtigen Temperatur zu halten und die Sicherheit der Mitarbeiter zu gewährleisten. Sie arbeiten Hand in Hand mit Lüftungsgeräten, um Bereiche effektiv zu kühlen und eine Umgebung zu schaffen, die der einer Klimaanlage ähnelt.

Kunststoffherstellung

In der Kunststoffherstellung ist die Temperaturkontrolle von entscheidender Bedeutung, um Schäden an temperaturempfindlichen Materialien zu verhindern. Wasserkühler spielen eine entscheidende Rolle, da sie Kühlbäder bieten, die die Qualität von Kunststoffprodukten bewahren, insbesondere während des Extrusionsprozesses, wo sie dabei helfen, die korrekte Trennung von Wasser und Kühlmedien aufrechtzuerhalten.

Energieerzeugung

In Kraftwerken entsteht bei der Stromerzeugung viel Wärme. Kältemaschinen sind von entscheidender Bedeutung, da sie die erzeugte Wärme absorbieren und dabei helfen, Komponenten und Prozesse effizient zu kühlen.

Medizinische Industrie

Kritische medizinische Geräte wie MRT- und CT-Scanner erzeugen eine beträchtliche Wärmemenge, die effektiv kontrolliert werden muss. An vorderster Front stehen Wasserkühler, die eine gleichmäßige Quelle kühler Temperaturen liefern und so den reibungslosen Betrieb dieser Maschinen gewährleisten.

Laserindustrie

Die Laserindustrie ist in hohem Maße auf Kühler angewiesen, um in verschiedenen Lasergeräten optimale Wellenlängen aufrechtzuerhalten. Sie sorgen für höchste Effizienz, indem sie eine konstante kühle Temperaturquelle bieten, die für präzise und genaue Laserprozesse unerlässlich ist.

So wählen Sie die richtige Kühlergröße aus

Eine fundierte Entscheidung über die richtige Kühlergröße ist in der Branche von größter Bedeutung. Der Prozess umfasst die Berücksichtigung einiger kritischer Parameter, um die ideale Kühlergröße für Ihre Anwendung abzuschätzen. Hier erläutern wir die einzelnen Schritte, um Sie bei der Auswahl der geeigneten Kühlergröße zu unterstützen:

Schritt 1: Bestimmen Sie die wichtigsten Parameter

Bevor Sie sich an die Auswahl eines Kühlers wagen, ist es wichtig, bestimmte Datenpunkte zu sammeln, darunter:

- Die Durchflussrate Ihres Prozesses

- Die Temperatur des einströmenden Wassers

- Die gewünschte Kaltwassertemperatur

Schritt 2: Nutzen Sie die Berechnungsformel für die Kühlleistung

Mit den erforderlichen Parametern ausgestattet, verwenden Sie die folgende Formel, um die benötigte Kältemaschinentonnage zu berechnen:

- Berechnen Sie die Temperaturdifferenz: Eingangswassertemperatur (°C) – Erforderliche Kaltwassertemperatur (°C)

- Bestimmen Sie den stündlichen Wasserdurchfluss (in m³ oder GPM)

- Ermitteln Sie die Kühlkapazität in Tonnen mithilfe der Formel:

Kühlkapazität (Tonnen) = Wasserdurchfluss x Temperatur. Differenz ÷ 0,86 ÷ 3,517

- Um eine optimale Leistung zu gewährleisten, überdimensionieren Sie den Kühler um 20 %, also:

Ideale Größe in Tonnen =

Beispiel:

Um dies ins rechte Licht zu rücken, betrachten wir ein Beispiel, bei dem wir 5 m³ Wasser innerhalb einer Stunde von 25 °C auf 15 °C abkühlen müssen. Die Schritte wären wie folgt:

- Temperaturdifferenz: 25°C – 15°C = 10°C

- Wasserdurchflussrate: 5 m³/Stunde

- Kühlkapazität: 5×100,86×3,517=16,53 Tonnen

- Ideale Kühlergröße: 16,53 Tonnen x 1,2 = 19,84 Tonnen

Um Ihren Bedarf zu decken, wäre daher eine Kältemaschine mit einer Kapazität von 19,84 Tonnen erforderlich.

Effizienz von Kaltwassersätzen

In modernen Industrien ist die Optimierung der Leistung von Kaltwassersätzen wichtiger denn je. Wenn Sie die Effizienz Ihres Systems erkennen und Strategien zu seiner Verbesserung anwenden, kann dies zu einem effizienteren Betrieb führen. Hier ist ein Leitfaden, der Ihnen hilft, die Feinheiten der Kühlleistungseffizienz zu verstehen und sie zu steigern:

Effizienz messen

Um die Effizienz eines Kühlsystems wirklich zu ermitteln, müssen einige grundlegende Aspekte berücksichtigt werden:

1. Leistungskoeffizient (COP)

Diese Kennzahl ist ein wichtiger Indikator für die Effizienz einer Kältemaschine und vergleicht die von der Kältemaschine bereitgestellte Kühlmenge mit der Menge an Energie, die sie verbraucht. Ein höherer COP weist auf eine bessere Effizienz hin.

Beim Vergleich des COP zwischen luftgekühlten und wassergekühlten Kältemaschinen ist ein deutlicher Unterschied festzustellen. Im Allgemeinen weisen wassergekühlte Kältemaschinen einen höheren COP auf, der zwischen 3,1 und 4,7 liegt, wodurch sie deutlich effizienter sind als ihre luftgekühlten Gegenstücke, die normalerweise einen COP-Bereich zwischen 2,5 und 3,5 aufweisen. Diese Diskrepanz ergibt sich aus den unterschiedlichen Kühlmethoden, die jedes System verwendet; Wassergekühlte Kältemaschinen nutzen einen Kondensatorwasserkreislauf, um Wärme an die Umgebung abzugeben, was effizienter ist, während luftgekühlte Kältemaschinen auf Ventilatoren angewiesen sind, um die Wärme abzuführen, was mehr Energie verbraucht.

Es ist jedoch wichtig zu beachten, dass die anfänglichen Investitions- und Wartungsanforderungen für wassergekühlte Kältemaschinen höher sein können als für luftgekühlte. Während der COP als entscheidender Faktor für die Effizienz der Kältemaschine betrachtet wird, ist es daher ebenso wichtig, die Gesamtbetriebskosten und die spezifischen Anforderungen Ihrer Anlage abzuwägen, um eine fundierte Entscheidung zu treffen.

2. Integrierter Teillastwert (IPLV)

Diese Variable gibt einen Einblick in die Leistung des Kühlers unter Teillastbedingungen und bietet einen ganzheitlicheren Überblick über seine Effizienz in verschiedenen Betriebszuständen.

3. Saisonale Effizienz

Bewerten Sie aus einer breiteren Perspektive die Effizienz des Kühlers über verschiedene Jahreszeiten hinweg, um zu verstehen, wie Umweltfaktoren seine Leistung beeinflussen können.

Tipps zur Leistungssteigerung

Um die Effizienz Ihres Kühlsystems zu steigern, finden Sie hier einige Expertenvorschläge:

- Routinewartung: Wie bei jeder hochfunktionellen Maschine ist die routinemäßige Wartung von entscheidender Bedeutung. Stellen Sie sicher, dass das System sauber und frei von Lecks ist, um eine optimale Effizienz zu gewährleisten.

- Optimierter Wasserfluss: Die Anpassung des Wasserdurchflusses gemäß den Richtlinien des Herstellers kann die Effizienz des Kühlers erheblich verbessern.

- Verwendung von Antrieben mit variabler Geschwindigkeit: Durch den Einbau von Antrieben mit variabler Drehzahl kann sich der Kühler an unterschiedliche Lastbedingungen anpassen und so seine Effizienz erheblich steigern.

- Energierückgewinnung: Erkunden Sie Möglichkeiten zur Rückgewinnung und Wiederverwendung von Abwärme und fördern Sie so einen umweltfreundlicheren und effizienteren Betrieb.

- Systemüberwachung: Nutzen Sie moderne Überwachungstools, um die Systemleistung genau im Auge zu behalten und zeitnahe Eingriffe und Anpassungen zu ermöglichen, um die höchste Effizienz aufrechtzuerhalten.

Indem Sie wissen, wie Sie die Effizienz genau messen und Strategien zur Leistungssteigerung umsetzen, können Sie sicherstellen, dass Ihr Kaltwasserkühlsystem sein maximales Potenzial ausschöpft und auf lange Sicht erhebliche Vorteile bietet.

Wie lange halten Wasserkühler? (Wartung des Kühlers)

Sowohl luftgekühlte als auch wassergekühlte Kältemaschinen erfordern für einen effizienten Betrieb einen gut aufrechterhaltenen Druckausgleich.

Fehlerbehebung bei Hochdruck in Kältemaschinen

Diskrepanzen in diesem Gleichgewicht, insbesondere hoher Druck, können zu betrieblichen Herausforderungen und verminderter Effizienz führen. Hier ist eine kurze Anleitung zur Identifizierung und Behebung häufiger Hochdruckprobleme bei beiden Arten von Kältemaschinen:

Luftgekühlte Kältemaschinen

- Ineffiziente Kondensatorfunktion oder hohe Umgebungstemperatur: Überprüfen und reinigen Sie den Lüfterbereich regelmäßig, um die Kühleffizienz zu verbessern.

- Kondensatorblockade: Sorgen Sie für einen sauberen Kondensator, um Gasansammlungen zu vermeiden; Fragen Sie den Hersteller nach geeigneten Reinigungstechniken.

- Lufteinschluss: Lassen Sie nach der Installation oder Wartung eventuell eingeschlossene Luft aus dem System ab, um Hochdruckalarme zu vermeiden.

- Überschüssiges Kältemittel: Vermeiden Sie eine Überladung des Systems mit Kältemittel und halten Sie den optimalen Druck aufrecht, indem Sie bei Bedarf entlüften.

- Probleme mit dem Expansionsventil: Überwachen Sie das Expansionsventil regelmäßig und stellen Sie es ein oder ersetzen Sie es, um das richtige Druckgleichgewicht aufrechtzuerhalten.

Wassergekühlte Kältemaschinen

- Geschlossenes Kühlwasserventil: Stellen Sie sicher, dass das Ventil immer geöffnet ist, um eine gleichmäßige Wasserzirkulation zu gewährleisten.

- Unzureichender Kühlwasserdurchfluss oder hohe Wassertemperatur: Überprüfen Sie die Rohrleitungsgröße und stellen Sie sicher, dass Pumpe und Wasserventil optimal funktionieren.

- Fehlfunktion des Kühlwasserturms: Überprüfen Sie den Kühlturm regelmäßig auf eventuelle Betriebsstörungen und beheben Sie diese umgehend.

- Bildung von Wasserablagerungen: Sorgen Sie regelmäßig für eine professionelle Reinigung, um Kalkablagerungen zu verhindern und einen effizienten Betrieb sicherzustellen.

- Überfülltes Kältemittel: Halten Sie die richtige Kältemittelmenge aufrecht, um Druckungleichgewichte zu vermeiden und die Effizienz des Kondensators zu verbessern.

- Fehlfunktion des Expansionsventils: Überprüfen Sie das Ventil regelmäßig und stellen Sie es bei Bedarf ein oder ersetzen Sie es, um hohen Druck an der Kondensatorfront zu vermeiden.

Fehlerbehebung bei Niederdruck in Kältemaschinen

Probleme mit niedrigem Druck in Kältemaschinen können sich in einem Anstieg des Energieverbrauchs und einer verringerten Kühleffizienz äußern. Es ist wichtig, die zugrunde liegenden Ursachen zu ermitteln, um Ineffizienzen und mögliche Stillstände zu verhindern. Hier gehen wir auf die häufigsten Probleme und Lösungen im Zusammenhang mit Niederdruck in Kältemaschinen ein:

Mögliche Probleme aufgrund von Niederdruckausfällen:

- Anstieg des Energieverbrauchs: Ein Kühler mit niedrigem Druck verbraucht aufgrund der geringeren Motorlast oft mehr Energie, was bei gleichen Kühlbedingungen zu Energieverschwendung führt.

- Verminderte Kühleffizienz: Der Kühler hat Schwierigkeiten, seine angestrebte Kühlkapazität zu erreichen, da ein reduzierter Ansaugdruck das Rückluftvolumen beeinträchtigt, was letztlich die Effizienz und Leistung beeinträchtigt.

Ursachen und Lösungen für niedrigen Druck in Kältemaschinen:

- Kältemittelmangel oder Leckage: Dies kann zu einem verringerten Saugdruck führen, einen Niederdruckalarm auslösen und möglicherweise zum Abschalten des Geräts führen.

- Lösung: Identifizieren und beheben Sie etwaige Lecks an Komponentenverbindungen und füllen Sie das Kältemittel auf den richtigen Füllstand auf.

- Niedrige Umgebungstemperatur: Wenn die Außentemperatur niedrig ist, sinkt möglicherweise die Temperatur des Kühlwassers und des Kompressoröls, was möglicherweise einen Fehleralarm wegen zu niedrigem Druck auslöst.

- Lösung: Passen Sie die Kühlwassertemperatur an oder verlängern Sie die Vorheizdauer, damit sich die Öltemperatur normalisieren kann.

- System-Pipeline-Blockierung: Im Laufe der Zeit können sich Verunreinigungen im System ansammeln, die den Filter verstopfen und den Kältemitteldurchgang und die Rückluft behindern, was zu niedrigem Druck führt.

- Lösung: Regelmäßige Wartung einschließlich Reinigung von Filter, Kondensator und Verdampfer soll Verstopfungen verhindern und einen effizienten Betrieb gewährleisten.

- Problem mit dem Expansionsventil: Eine zu kleine Öffnung oder eine Beschädigung des Expansionsventils kann den Kältemittelfluss behindern, was zu einem niedrigen Kompressoreinlassdruck und einem anschließenden Niederdruckfehler führen kann.

- Lösung: Vergrößern Sie die Öffnung des Expansionsventils oder ersetzen Sie es, wenn es beschädigt ist, um die ordnungsgemäße Funktion des Kühlers wiederherzustellen.

- Relaisfehler oder Fehlalarm des elektrischen Systems: Gelegentlich kann es zu einer Fehlfunktion des Relais kommen, die möglicherweise falsche Niederdruckalarme auslöst und den Betrieb des Kühlers stoppt.

- Lösung: Überprüfen und reparieren oder ersetzen Sie das Niederdruckrelais nach Bedarf. Wenn Sie sich nicht sicher sind, wenden Sie sich an den Hersteller.

Abschluss

Zusammenfassend lässt sich sagen, dass das Verständnis und die Verwaltung der verschiedenen Aspekte von Wasserkühlern, von der Auswahl der richtigen Größe über die Gewährleistung einer effizienten Leistung bis hin zur Behebung von Druckproblemen, von entscheidender Bedeutung für die Aufrechterhaltung ihrer Langlebigkeit und Wirksamkeit sind. Die Durchführung routinemäßiger Wartungsarbeiten und die Ergreifung notwendiger Maßnahmen können nicht nur die Effizienz steigern, sondern auch die Lebensdauer Ihres Kühlsystems verlängern. Beachten Sie diese Richtlinien, um fundierte Entscheidungen zu treffen und den Betrieb Ihrer Kältemaschine zu optimieren.

Darüber hinaus sind wir bei SCY Chiller bestrebt, Ihnen modernste Lösungen für alle Ihre Kühlanforderungen anzubieten. Unsere Produktpalette ist mit der neuesten Technologie ausgestattet und gewährleistet Energieeffizienz und zuverlässige Leistung. Mit unserem benutzerfreundlichen Design und unserer robusten Bauweise können Sie sich darauf verlassen, dass SCY Chiller Ihren Betrieb reibungslos laufen lässt, Ausfallzeiten minimiert und die Produktivität maximiert. Wählen Sie SCY Chiller für eine kühlere und effizientere Zukunft.

Häufig gestellte Fragen

F1: Wie kalt kann ein Wasserkühler werden?

A1: Ein Wasserkühler kann Wasser normalerweise auf Temperaturen zwischen 7 und 20 °C (45–68 °F) kühlen. Die genaue Mindesttemperatur kann je nach Hersteller und Modell des Kühlers variieren.

F2: Benötigen Sie eine Pumpe für einen Wasserkühler?

A2: Ja, für einen Wasserkühler ist im Allgemeinen eine Pumpe erforderlich, um das gekühlte Wasser durch das System zu zirkulieren. Die Pumpe hilft bei der Übertragung des Wassers zwischen dem Kühler und der Prozessausrüstung, die gekühlt werden muss.

F3: Wie funktionieren HVAC-Wasserkühler?

A3: HVAC-Wasserkühler nutzen einen Kühlkreislauf zum Kühlen oder Erhitzen von Wasser. Dieses gekühlte oder erwärmte Wasser wird dann durch Rohrschlangen in Lüftungsgeräten oder anderen Arten von Endgeräten zirkuliert, um den Raum zu klimatisieren. Zu den Grundkomponenten einer Kältemaschine gehören ein Kompressor, ein Kondensator, ein Expansionsventil und ein Verdampfer.

F4: Sind Wasserkühler besser als Luftkühler?

A4: Ob ein Wasserkühler besser ist als ein Luftkühler, hängt von der spezifischen Anwendung und den Umgebungsbedingungen ab. Wasserkühler sind im Allgemeinen effizienter und leiser, erfordern jedoch eine stabile Wasserquelle und erfordern möglicherweise einen höheren Wartungsaufwand. Luftkühler hingegen sind in der Regel einfacher zu installieren und zu warten.

F5: Wie lange halten Wasserkühler?

A5: Wasserkühler können je nach Häufigkeit der Nutzung und Wartung etwa 15 bis 20 Jahre halten. Regelmäßige Wartung, einschließlich Reinigung und Inspektion der Komponenten, kann die Lebensdauer eines Kühlers erheblich verlängern.

F6: Verbrauchen Wasserkühler viel Strom?

A6: Der Stromverbrauch eines Wasserkühlers hängt von verschiedenen Faktoren ab, darunter seiner Größe, Effizienz und der Last, die er bewältigen kann. Moderne Kältemaschinen sind energieeffizient konzipiert, können jedoch aufgrund ihrer Rolle bei der Kühlung großer Räume einer der größeren Stromverbraucher in einer Anlage sein.

F7: Welche Flüssigkeit eignet sich am besten für Kühler?

A7: Die beste Flüssigkeit für Kältemaschinen ist normalerweise eine Mischung aus Wasser und einem Korrosionsinhibitor/Frostschutzmittel. Diese Mischung trägt dazu bei, Gefrieren und Korrosion der Kühlerkomponenten zu verhindern und ermöglicht so eine effiziente Wärmeübertragung.

F8: Was ist das häufigste Problem bei Kühlern?

A8: Zu den häufigsten Problemen mit Kältemaschinen gehören Kältemittellecks, verringerte Effizienz aufgrund von Ablagerungen, Kompressorprobleme und Sensorfehlfunktionen. Eine regelmäßige Wartung kann dabei helfen, diese Probleme zeitnah zu erkennen und zu beheben.

F9: Verfügen wassergekühlte Kältemaschinen über Kältemittel?

A9: Ja, wassergekühlte Kältemaschinen enthalten Kältemittel. Das Kältemittel wird im Dampfkompressions- oder Absorptionszyklus des Kühlers verwendet, um den Kühlprozess zu erleichtern.

F10: Wo werden Kältemaschinen am häufigsten eingesetzt?

A10: Kältemaschinen werden häufig in verschiedenen industriellen und kommerziellen Umgebungen wie Produktionsanlagen, Bürogebäuden, Krankenhäusern, Schulen und Rechenzentren eingesetzt, um klimatisierte Luft bereitzustellen und Geräte zu kühlen.

F11: Wie oft wechseln Sie das Wasser in einem Kühler?

A11: Die Häufigkeit des Wasserwechsels in einem Kühler hängt von der Wasserqualität und den Systembedingungen ab. Generell sollte das Wasser regelmäßig auf Verunreinigungen überprüft werden und ein kompletter Wasserwechsel mindestens einmal im Jahr oder nach Herstelleranweisung erfolgen.