Luftgekühlte Kältemaschinen werden aufgrund ihrer einfachen Installation und Unabhängigkeit von Wasserressourcen häufig in Gewerbegebäuden, Industrieanlagen und sogar Wohnprojekten eingesetzt. Im Gegensatz zu wassergekühlten Kältemaschinen leiten sie die Wärme über Ventilatoren, die über Kondensatorschlangen blasen, an die Atmosphäre ab, wodurch die Komplexität von Wasseraufbereitung und Kühltürmen entfällt. Allerdings stellt die Einwirkung von Außenbedingungen wie extremen Temperaturen und Schmutzansammlungen besondere Designherausforderungen dar.

Bei der Entwicklung eines luftgekühlten Kühlers sind ausgleichende Faktoren erforderlich, wie z. B. die Auswahl eines Kompressors, der für die Größe und Lastvariabilität der Anwendung geeignet ist, die Auswahl eines Kältemittels, das Effizienz und Umweltbelastung in Einklang bringt, die Optimierung der Wärmeübertragung von Kondensator und Verdampfer, die Implementierung fortschrittlicher Steuerungen zur Energieeinsparung und die Berücksichtigung praktischer Aspekte wie Lärm, Platz und Wartungszugänglichkeit. Diese Überlegungen stellen sicher, dass der Kühler die Projektanforderungen erfüllt und gleichzeitig die Betriebskosten und den ökologischen Fußabdruck minimiert.

Vergleich von luftgekühlten und wassergekühlten Kältemaschinen

Bei der Wahl des Kältemaschinentyps unterscheiden sich luftgekühlte und wassergekühlte Ausführungen deutlich:

- Hitzeabweisung: Luftgekühlte Kältemaschinen verwenden Ventilatoren und Kondensatorschlangen mit Umgebungsluft; wassergekühlte Kältemaschinen sind auf Kühltürme oder Wasserquellen angewiesen.

- Installation: Luftgekühlte Geräte erfordern keine Wasserleitungen, was die Einrichtung vereinfacht, aber mehr Platz für die Luftzirkulation benötigt; Wassergekühlte Geräte erfordern umfangreiche Sanitärinstallationen, können aber in Innenräumen kompakter sein.

- Effizienz: Wassergekühlte Kältemaschinen zeichnen sich aufgrund der hervorragenden Wärmeübertragung des Wassers in heißen Klimazonen aus; Bei hohen Temperaturen sinkt die Effizienz der Luftkühlung.

- Wartung: Luftgekühlte Kühler müssen möglicherweise häufig gereinigt werden, um Verschmutzungen vorzubeugen. Wassergekühlte Einheiten erfordern eine Wasseraufbereitung, um Ablagerungen und Korrosion zu vermeiden, was zu höheren Kosten führt.

Daher eignen sich luftgekühlte Kältemaschinen für wasserarme oder platzbeschränkte Umgebungen wie städtische Dächer oder trockene Regionen, während wassergekühlte Konstruktionen besser für groß angelegte, effizienzorientierte Industrieanwendungen geeignet sind.

Designparameter

Kühlkapazität

Die Kühlleistung wird typischerweise in Kühltonnen (TR) oder Kilowatt (kW) angegeben, wobei 1 TR 3,517 kW oder 12.000 BTU/h entspricht. Die Bewertungen basieren auf Standardbedingungen:

- Kondensatoreintrittslufttemperatur: 86°F (30°C)

- Eintrittstemperatur des gekühlten Wassers: 54 °F (12 °C)

- Austrittstemperatur des gekühlten Wassers: 7 °C (44 °F)

Zum Beispiel:

- Eine 397-kW-Kältemaschine (~113 TR) eignet sich für mittlere gewerbliche oder industrielle Anforderungen.

- Die Kapazität muss zur Kühllast passen. Bei Unterdimensionierung besteht die Gefahr einer unzureichenden Kühlung und häufigen Zyklen; Überdimensionierung verringert die Effizienz und erhöht die Kosten. Ein gängiger Ansatz besteht darin, eine Einheit auszuwählen, die 10–20 % über der berechneten Last liegt, um Schwankungen oder zukünftige Erweiterungen zu bewältigen, ohne die Effizienz zu beeinträchtigen.

Kompressortyp

Der Kompressor, das Herzstück der Kältemaschine, komprimiert das Kältemittelgas, um die Wärmeübertragung voranzutreiben. Luftgekühlte Kältemaschinen verwenden typischerweise:

- Scroll Compressors: Ideal für kleine bis mittlere Einheiten (bis zu ~150 TR). Sie sind kompakt und leise (~60–65 dB(A)), effizient unter stabilen Lasten und haben ein hermetisches Design, das Lecks minimiert.

- Schraubenkompressoren: Geeignet für mittlere bis große Systeme (150+ TR). Sie zeichnen sich durch einen Wirkungsgrad im Teillastbereich aus und können VSDs zur Kapazitätssteuerung nutzen.

- Centrifugal Compressors: Selten in luftgekühlten Systemen, aber in sehr großen Anwendungen (500+ TR) verwendet. Bei Volllast sind sie effizient, für den Teillastbetrieb sind komplexe Steuerungen erforderlich.

Die Auswahl hängt von der Ladungsgröße, der Variabilität (z. B. Büro vs. Fabrik), den Lärmbeschränkungen (z. B. städtische Dächer) und dem Budget ab.

Auswahl des Kältemittels

Die Wahl des Kältemittels wirkt sich auf Effizienz, Einhaltung gesetzlicher Vorschriften und Leistung aus:

- Gängige Kältemittel:

- R-134a: HFC, kein ODP, GWP ~1430.

- R-410a: HFC-Mischung, kein ODP, GWP ~2088, üblich in kleineren Systemen.

- R-407c: HFC-Mischung, GWP ~1774, oft ein R-22-Ersatz.

- Alternativen mit niedrigem Treibhauspotenzial:

- R-32: GWP ~675, steigend aufgrund der Effizienz.

- R-454B: GWP <200, konzipiert als R-410A-Ersatz.

Vorschriften wie die Kigali-Änderung zielen darauf ab, HFKW schrittweise zu reduzieren, und verlangen von den Ingenieuren, dass sie Leistung, Kosten und Verfügbarkeit mit der lokalen Einhaltung in Einklang bringen.

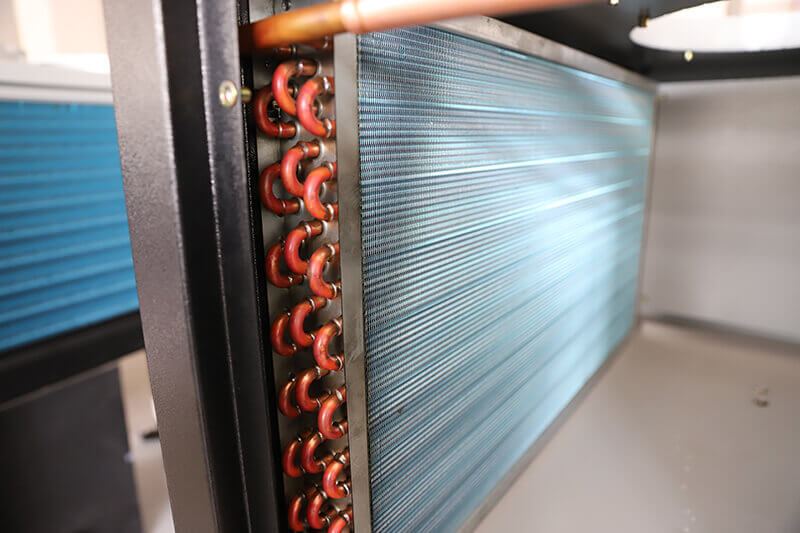

Kondensatordesign

Der Kondensator, der für die Wärmeabfuhr von entscheidender Bedeutung ist, umfasst:

- Hauptmerkmale:

- Flossentyp: Kupfer-Aluminium-Lamellen sind Standard; Eine höhere Dichte verbessert die Wärmeübertragung, birgt jedoch das Risiko von Verschmutzung.

- Schläuche: Kupfer, für hervorragende Wärmeleitfähigkeit.

- Fächeranordnung: Mehrere Lüfter sorgen für Redundanz; Der gestaffelte Vorgang entspricht der Last.

- Lüftermotorleistung: Bestimmt die Luftströmungsrate und berücksichtigt lokale Klimaextreme.

Zum Beispiel:

- Ein typischer Kondensator verfügt möglicherweise über Ventilatoren, die einen Luftstrom von ca. 30 m³/s liefern, wobei die Eintrittsluft 30 °C (86 °F) und die Austrittsluft 44 °C (111 °F) hat.

Kondensatoren müssen Umgebungstemperaturbereiche von winterlichen Tiefsttemperaturen (z. B. -10 °C) bis zu sommerlichen Höchsttemperaturen (z. B. +40 °C) bewältigen und so Zuverlässigkeit gewährleisten und gleichzeitig den Energieverbrauch minimieren.

Verdampferdesign

Der Verdampfer nimmt Wärme aus gekühltem Wasser oder Prozessflüssigkeit auf:

- Typen:

- Rohrbündel: Robust, für die meisten Anwendungen geeignet.

- Platte: Kompakt, ideal für Aufbauten mit begrenztem Platzangebot.

Schlüsselparameter:

- Wasserdurchflussrate: Entspricht dem Systemdesign, z. B. ~15 kg/s (~251 GPM) für ein mittelgroßes Gerät.

- Temperaturabfall: Typischerweise 6–10 °C (z. B. Einlass 12 °C/53 °F, Auslass 6 °C/42 °F).

Die richtige Dimensionierung gewährleistet eine effiziente Wärmeübertragung und minimiert gleichzeitig den Druckabfall am Verdampfer.

Kontrollsysteme

Moderne luftgekühlte Kältemaschinen verfügen über fortschrittliche Steuerungen:

- Antriebe mit variabler Geschwindigkeit (VSDs): Wird zur präzisen Leistungsanpassung auf Kompressoren und Ventilatoren angewendet.

- Mikroprozessorsteuerungen: Überwachen Sie Temperatur/Druck und passen Sie die Sollwerte dynamisch an.

Diese verbessern die Teillasteffizienz – die meisten Anwendungen laufen die meiste Zeit mit 45–60 % Last – und reduzieren gleichzeitig den Verschleiß von Komponenten wie Kompressoren und Lüftern.

Energieeffizienz

Die Effizienz wird über den Leistungskoeffizienten (COP) oder das Energieeffizienzverhältnis (EER) gemessen:

- COP = Kühlleistung / Leistungsaufnahme

- Beispiel: 397 kW Kühlung, 98,9 kW Eingang, COP ≈ 4,0.

Ein höherer COP weist auf eine bessere Effizienz hin; Moderne Systeme erreichen typischerweise einen COP >4,0 bei Volllast. Achten Sie auf hohe Nennwerte sowohl bei Voll- als auch bei Teillastbedingungen (z. B. IPLV), da Kältemaschinen selten das ganze Jahr über mit voller Leistung laufen.

Geräuschpegel

Luftgekühlte Kältemaschinen erzeugen erheblichen Lärm durch Ventilatoren und Kompressoren:

- Typische Schallleistung: ~70–90 dB(A) bei 30 Fuß.

Minderungsstrategien:

- Stellen Sie die Einheiten entfernt von sensiblen Bereichen auf.

- Verwenden Sie akustische Einhausungen oder Barrieren.

Lärm ist ein zentrales Problem in städtischen oder Wohngebieten und unterliegt häufig strengen örtlichen Vorschriften.

Größe und Gewicht

Die physikalischen Abmessungen beeinflussen die Durchführbarkeit der Installation:

- Beispiel: Eine ~100-TR-Einheit kann 10 x 6 x 7 Fuß groß sein und 5–10 Tonnen wiegen.

Stellen Sie insbesondere bei Aufdachanlagen mit Belastungsgrenzen eine bauliche Abstützung sicher.

Elektrische Anforderungen

Kältemaschinen benötigen viel Strom:

- Spannung: Typischerweise 460 V/3-phasig für größere Einheiten.

- Volllastverstärker: Variiert je nach Größe; Eine 100-TR-Einheit kann 50–150 A verbrauchen.

Stellen Sie sicher, dass die elektrische Infrastruktur den Spitzenbedarf unterstützt, einschließlich geeigneter Leistungsschalter und Überstromschutz gemäß den örtlichen Vorschriften.

Installationsanforderungen

Zu den Überlegungen zur Installation gehören:

- Freigabe: ca. 90–150 cm um das Gerät herum für Luftzirkulation und Wartung.

- Niveaumontage: Gewährleistet eine ordnungsgemäße Entwässerung/Kältemittelströmung.

Berücksichtigen Sie das lokale Klima; Bei Bedarf vor extremen Wetterbedingungen schützen (z. B. Regenschutz).

Wartungsüberlegungen

Regelmäßige Wartung sorgt für Langlebigkeit:

- Kondensatorschlangen jährlich reinigen; Überprüfen Sie den Kältemittelstand.

Konstruktionsmerkmale wie abnehmbare Kerne oder zugängliche Platten vereinfachen Aufgaben wie den Filterwechsel oder die Spulenreinigung und reduzieren so die Ausfallkosten.

Abschluss

Bei der Entwicklung eines luftgekühlten Kühlers müssen mehrere Parameter – Kühlkapazität, Kompressortyp, Kältemittelauswahl, Wärmetauscherdesign – aufeinander abgestimmt werden, um unter allen Bedingungen einen effizienten Betrieb zu erreichen. Das Verständnis dieser Aspekte – einschließlich Steuerungssystemen, Effizienzmetriken wie COP/IPLV, Geräuschpegel, Größe, Installationsanforderungen und Wartungsfunktionen – ermöglicht es Ingenieuren, Systeme zu spezifizieren, die die Projektanforderungen erfüllen und gleichzeitig die langfristigen Kosten und Umweltauswirkungen minimieren.

Unabhängig davon, ob eine bestehende Anlage nachgerüstet oder ein neues Projekt entworfen wird, sorgt die sorgfältige Berücksichtigung dieser Faktoren für optimale Leistung und Haltbarkeit und steht im Einklang mit Nachhaltigkeitszielen und gesetzlichen Anforderungen wie dem Kigali Amendment.