Kältemaschinen sind Geräte, die Wärme aus einem Raum oder Prozess ableiten und dabei einen Kühlkreislauf nutzen, um eine Flüssigkeit, typischerweise Wasser oder eine Wasser-Glykol-Mischung, zu kühlen, die dann zur Kühlung umgewälzt wird. Luftgekühlte Kältemaschinen werden besonders wegen ihrer Unabhängigkeit von Wasserquellen geschätzt, wodurch sie sich für trockenes Klima, städtische Umgebungen oder Einrichtungen ohne Zugang zu Kühltürmen eignen. Sie sind in kleinen bis mittelgroßen Gewerbegebäuden, Rechenzentren und Produktionsanlagen üblich und haben Kapazitäten von 0,5 Tonnen für Büros bis 500 Tonnen für große Fabriken. Ihr Betrieb basiert auf dem Dampfkompressionszyklus, einem Prozess mit geschlossenem Kreislauf, der die Wärme effizient aus dem Prozess an die Umgebung transportiert und so stabile Temperaturen für Anwendungen wie HVAC, Serverkühlung und Industrieprozesse gewährleistet.

Wie luftgekühlte Kältemaschinen funktionieren

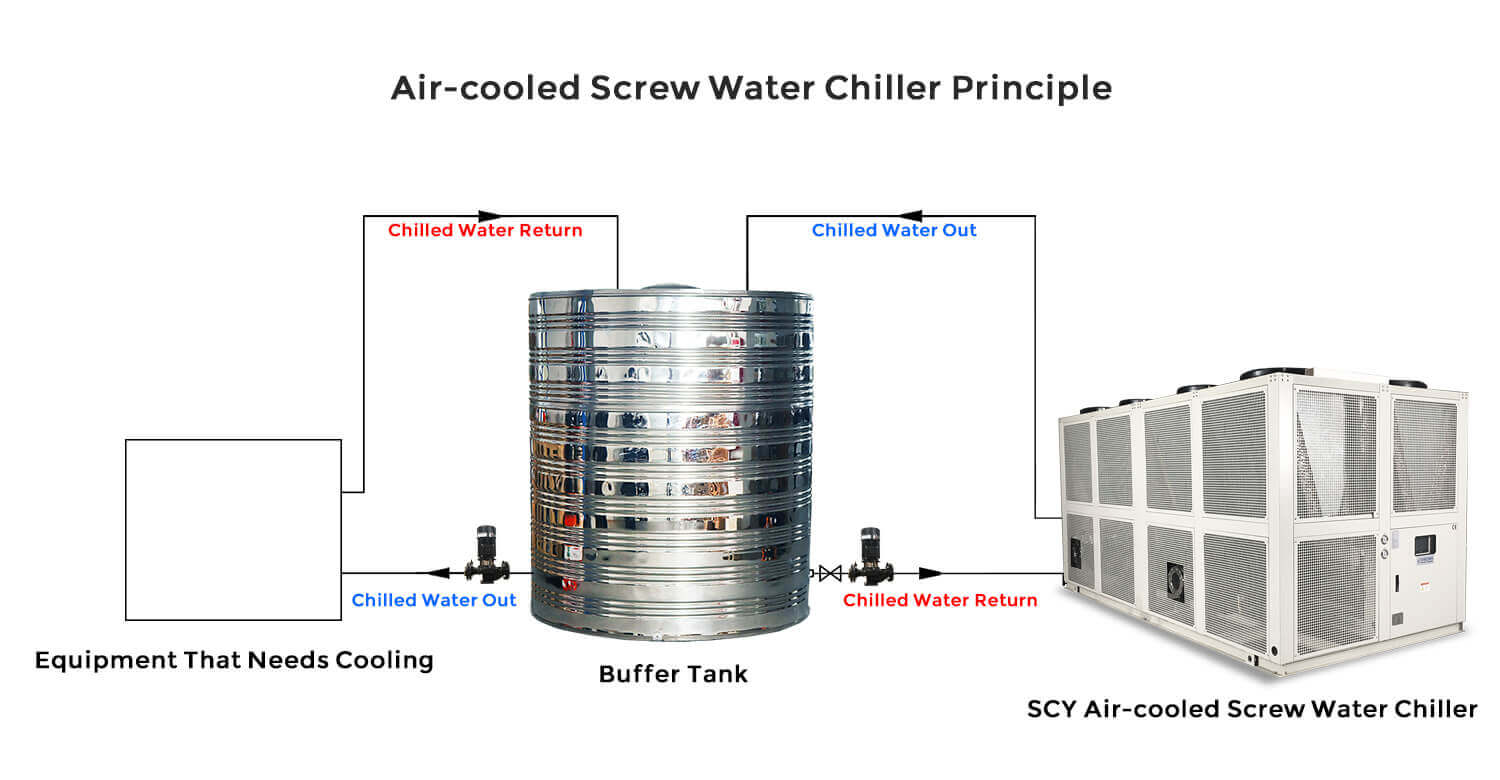

Luftgekühlte Kältemaschinen arbeiten mit einem Dampfkompressionskältekreislauf, der vier Hauptstufen umfasst. Nachfolgend finden Sie eine detaillierte Aufschlüsselung, unterstützt durch Beispiele und technische Details:

Kompression

- Der Zyklus beginnt mit einem Kompressor, der von einem Elektromotor angetrieben wird und Kältemittelgas mit niedrigem Druck in einen Zustand mit hohem Druck und hoher Temperatur komprimiert.

- Zu den gängigen Kompressortypen gehören Scroll- (für Einheiten bis zu 60 Tonnen) und Schraubenkompressoren (für größere Lasten über 100 Tonnen), mit variablen Geschwindigkeitsoptionen für mehr Effizienz.

- Diese Kompression erhöht die Temperatur des Kältemittels, oft auf 150 °F (66 °C) oder mehr, abhängig von der Systemlast. Beispielsweise könnte ein 50-Tonnen-Kühler einen Scrollkompressor verwenden, um eine Kühllast von 600.000 BTU pro Stunde zu bewältigen, was der Kühlung eines kleinen Lagerhauses entspricht.

Kondensation

- Das heiße, unter hohem Druck stehende Kältemittelgas strömt in den Kondensator, einen Wärmetauscher aus Kupferrohren mit Aluminiumlamellen zur Maximierung der Oberfläche.

- Große Axialventilatoren, die oft mit 900 U/min drehen, blasen Umgebungsluft (z. B. mit 95 °F oder 35 °C) über die Kondensatorspulen und entziehen dem Kältemittel Wärme.

- Wenn das Kältemittel Wärme an die Luft verliert, kondensiert es zu einer Hochdruckflüssigkeit, die typischerweise auf etwa 43 °C (110 °F) abkühlt. Die Wärme wird nach außen abgeführt, wobei die Ventilatoren je nach Gerätegröße 10.000–50.000 Kubikfuß pro Minute (CFM) Luft fördern.

- Beispielsweise könnte in einer 100-Tonnen-Kältemaschine für ein Bürogebäude der Kondensator die Wärme an die Luft mit einer Temperatur von 30 °C abgeben und so dafür sorgen, dass das Kältemittel effizient kondensiert.

Erweiterung

- Das unter hohem Druck stehende flüssige Kältemittel strömt dann durch ein Expansionsventil, ein Präzisionsgerät, das seinen Druck plötzlich reduziert.

- Dieser Druckabfall führt dazu, dass sich das Kältemittel ausdehnt und stark abkühlt, oft auf 35 °F (2 °C), wodurch es in ein kaltes, unter niedrigem Druck stehendes Gemisch aus Flüssigkeit und Gas wird.

- Das Expansionsventil, das thermostatisch oder elektronisch sein kann, passt sich dynamisch an den Kühlbedarf an und sorgt so für Energieeffizienz. Beispielsweise könnte bei Teillast der Durchfluss gedrosselt werden, um Strom zu sparen.

Verdunstung

- Das kalte Kältemittel gelangt in den Verdampfer, einen weiteren Wärmetauscher, wo es Wärme aus der Prozessflüssigkeit (z. B. Wasser mit 54 °F oder 12 °C) aufnimmt, die gekühlt werden muss.

- Zu den gängigen Verdampferkonstruktionen gehören Rohrbündelverdampfer (für größere Systeme) und gelötete Platten (für kompakte Einheiten). Das Kältemittel verdampft um die Rohre herum, nimmt Wärme auf und kühlt das Wasser auf beispielsweise 44 °F (7 °C) ab.

- Das gekühlte Wasser wird dann durch Rohre zu Lüftungsgeräten (AHUs), Fan-Coil-Einheiten (FCUs) oder direkt zu industriellen Prozessen gepumpt, während das Kältemittel, jetzt ein Niederdruckgas, zum Kompressor zurückkehrt, um den Zyklus zu wiederholen.

Dieser kontinuierliche Kreislauf sorgt dafür, dass der Kühler dem Zielbereich Wärme entzieht und sie an die Umgebungsluft abgibt. Eine 50-Tonnen-Einheit ist beispielsweise in der Lage, ein kleines Lagerhaus zu kühlen, indem sie 600.000 BTU pro Stunde abführt, was ausreicht, um die Wärmelast mehrerer Räume zu bewältigen.

Schlüsselkomponenten und ihre Rollen

Luftgekühlte Kältemaschinen bestehen aus mehreren wichtigen Komponenten, die jeweils auf Effizienz und Zuverlässigkeit ausgelegt sind:

Kompressor

- Treibt den Kühlkreislauf an, indem es das Kältemittelgas komprimiert. Scroll-Kompressoren sind leise und effizient für kleinere Einheiten (bis zu 60 Tonnen), während Schraubenkompressoren größere Lasten (über 100 Tonnen) bewältigen und für Teillasten Optionen mit variabler Drehzahl bieten.

- Beispielsweise könnte eine 30-Tonnen-Kältemaschine einen Scroll-Kompressor verwenden, während eine 200-Tonnen-Einheit für eine Fabrik wahrscheinlich über einen Schraubenkompressor mit VSDs verfügen würde.

Kondensator

- Eine Lamellenschlange, in der das Kältemittel Wärme an die Umgebungsluft abgibt, bei großen Geräten oft 10–20 Fuß lang, mit 2–6 Axialventilatoren zur Wärmeabfuhr.

- Ventilatoren können mit variablen Geschwindigkeiten betrieben werden, um sich an den Kühlbedarf anzupassen, wodurch die Energieeffizienz bei mildem Wetter um 15–20 % verbessert wird.

Expansionsventil

- Reguliert den Kältemittelfluss vom Kondensator zum Verdampfer und reduziert so den Druck für die Kühlung. Thermostatische Expansionsventile (TXVs) passen sich der Temperatur an, während elektronische Ventile Präzision für dynamische Lasten bieten.

Verdampfer

- Absorbiert Wärme aus der Prozessflüssigkeit, mit Konstruktionen wie Rohrbündelkonstruktionen für große Systeme (z. B. 500 Tonnen) oder gelöteten Platten für kompakte Einheiten (z. B. 10 Tonnen).

- In einem Rechenzentrum könnte ein Rohrbündelverdampfer Wasser auf 44 °F (44 °F) abkühlen und es bei 68 °F (20 °C) zu kühlen Servern zirkulieren lassen.

Fans

- Axialventilatoren blasen Luft über den Kondensator, mit einer Kapazität von 10.000 CFM für kleine Einheiten bis 50.000 CFM für große Einheiten, und sorgen so für eine effektive Wärmeableitung.

- Drehzahlvariable Antriebe (VSDs) passen die Lüftergeschwindigkeit an die Last an und reduzieren so Geräusche und Energieverbrauch.

Kontrollen

- Mikroprozessoren überwachen Systemparameter wie Druck, Temperatur und Lüftergeschwindigkeit und optimieren die Leistung über Sensoren und Relais.

- Beispielsweise könnte die Steuerung die Kompressorgeschwindigkeit anpassen, um die Wassertemperatur am Auslass bei 44 °F aufrechtzuerhalten und so die Effizienz bei Teillasten sicherzustellen.

Zusätzliche Funktionen wie Economizer (Vorkühlen des Kältemittels) oder Heißgas-Bypassventile ermöglichen eine Feinabstimmung der Kapazität und steigern die Effizienz unter unterschiedlichen Bedingungen um 10–15 %.

Vorteile luftgekühlter Kältemaschinen

Luftgekühlte Kältemaschinen bieten mehrere Vorteile, die sie branchenübergreifend zu einer beliebten Wahl machen:

Keine Wasserabhängigkeit: Sie erfordern weder einen Kühlturm noch eine Wasserquelle, ideal für trockenes Klima oder Einrichtungen ohne Wasserinfrastruktur, da die Komplexität der Einrichtung im Vergleich zu wassergekühlten Systemen um 30–50 % reduziert wird.

Einfache Installation: Vormontiert und in sich geschlossen, benötigen sie nur Strom und Rohrleitungen, was die Installationszeit und -kosten senkt, ohne dass zusätzliche Pumpenräume oder Türme erforderlich sind.

Raumeffizienz: Sie haben eine kleinere Stellfläche, da sie keinen separaten Kühlturm benötigen, wodurch sie sich für städtische Umgebungen, Dächer oder Einrichtungen mit begrenztem Platzangebot eignen.

Geringere Wartung: Die Wartung umfasst die Reinigung der Kondensatorschlangen und die Überprüfung der Ventilatoren, ohne dass eine Wasseraufbereitung oder Turmreinigung erforderlich ist, wodurch bis zu 20 % der Wartungskosten im Vergleich zu wassergekühlten Systemen eingespart werden.

Vielseitigkeit: Betrieb in einem breiten Klimabereich, von -18 °C bis 49 °C (0 °F bis 120 °F), mit Abtausätzen für den Winterbetrieb, wodurch sie an verschiedene Umgebungen angepasst werden können.

Beispielsweise könnte ein 100 Tonnen schwerer luftgekühlter Kühler auf dem Dach eines Hotels das Wasser auf 44 °F abkühlen und es zu den Gebläsekonvektoren in den Gästezimmern zirkulieren lassen – leise, effizient und wasserfrei, perfekt für städtische Umgebungen.

Herausforderungen und Überlegungen

Obwohl luftgekühlte Kältemaschinen effizient sind, weisen sie einige Einschränkungen auf:

Wärmeabweisung in heißen Klimazonen: Der Wirkungsgrad kann aufgrund höherer Umgebungstemperaturen und Siebkapazität um 1–2 % pro Grad über 38 °C (100 °F) sinken. In heißen Klimazonen können zusätzliche Strategien wie die adiabatische Vorkühlung (mit Wassernebel auf den Rohrschlangen) erforderlich sein, wodurch die Effizienz um 20 % gesteigert wird.

Geräuschpegel: Ventilatoren können bei voller Drehzahl 70–80 dBA erzeugen, was lauter ist als wassergekühlte Einheiten, was in städtischen oder lärmsensiblen Gebieten, wie etwa in der Nähe von Wohngebieten, Schalldämpfer erfordert.

Größe und Gewicht: Größere Einheiten können 10.000 lbs (4.500 kg) oder mehr wiegen, was bei Dachinstallationen eine Herausforderung darstellt, da aus Sicherheitsgründen eine strukturelle Unterstützung erforderlich ist.

Energieverbrauch: Kompressoren machen 60-70 % des Stromverbrauchs aus, weshalb Effizienzsteigerungen wie Antriebe mit variabler Drehzahl von entscheidender Bedeutung sind, insbesondere in Regionen mit hohen Energiekosten wie Kalifornien, wo die Tarife im Jahr 2025 0,30 $/kWh erreichen.

Leistung optimieren

Um sicherzustellen, dass luftgekühlte Kältemaschinen effizient arbeiten, sollten Sie die folgenden Strategien in Betracht ziehen:

Routinewartung: Reinigen Sie die Kondensatorspulen jährlich, um Staub und Schmutz zu entfernen, was den Luftstrom und die Effizienz um 10 % verringern kann. Verwenden Sie eine weiche Bürste oder Druckluft, um Schäden an den Lamellen zu vermeiden.

Lüftersteuerung: Verwenden Sie Frequenzumrichter (VSDs), um die Lüftergeschwindigkeit an den Kühlbedarf anzupassen und so bei mildem Wetter wie Frühling oder Herbst, wenn die Last geringer ist, 15–20 % Energie zu sparen.

Kältemittelfüllung: Überprüfen Sie den Kältemittelstand saisonal; Eine Unterladung von 5 % kann die Kapazität um 8 % verringern und sich auf die Kühlung auswirken. Verwenden Sie zur Überprüfung Manometer oder Schaugläser und füllen Sie bei Bedarf nach.

Platzierung: Installieren Sie das Gerät mit einem Abstand von 6 bis 10 Fuß um das Gerät herum, um einen Wärmestau zu verhindern und eine ordnungsgemäße Luftzirkulation sicherzustellen. Vermeiden Sie die Platzierung in der Nähe von Wänden oder Hindernissen, da diese Wärme speichern und die Kondensatortemperatur erhöhen können.

Intelligente Steuerung: Nutzen Sie IoT-Sensoren für Echtzeitüberwachung und vorausschauende Wartung, verbessern Sie die Betriebszeit um 15 % und senken Sie die Energiekosten durch frühzeitiges Erkennen von Ineffizienzen.

Beispielsweise könnte eine Fabrik einen 300-Tonnen-Kühler mit VSD-Ventilatoren kombinieren und so die Spitzenkosten im Sommer durch intelligente Luftstromanpassungen um 5.000 US-Dollar pro Jahr senken, insbesondere in heißen Klimazonen wie Arizona.

Abschluss

Luftgekühlte Kältemaschinen sind zuverlässige, effiziente und vielseitige Kühlsysteme, die Umgebungsluft nutzen, um Wärme durch einen Dampfkompressionszyklus abzuleiten. Durch das Verständnis ihrer Funktionsweise – Kompression, Kondensation, Expansion und Verdunstung – können Benutzer ihre Rolle bei der Aufrechterhaltung komfortabler und produktiver Umgebungen erkennen. Mit Vorteilen wie einfacher Installation, fehlender Wasserabhängigkeit und geringerem Wartungsaufwand eignen sie sich ideal für eine Vielzahl von Umgebungen, von kleinen Büros bis hin zu großen Industrieanlagen. Allerdings erfordern Herausforderungen wie die Wärmeabgabe in heißen Klimazonen und der Lärmpegel ein strategisches Management. Durch die Optimierung der Leistung durch regelmäßige Wartung, intelligente Steuerungen und moderne Upgrades sind luftgekühlte Kältemaschinen auch im Jahr 2025 und darüber hinaus eine kluge Wahl für den Kühlbedarf.

FAQ

1. Was ist ein luftgekühlter Kühler?

Eine luftgekühlte Kältemaschine ist ein Kühlsystem, das Umgebungsluft zum Kühlen einer Flüssigkeit, typischerweise Wasser oder einer Wasser-Glykol-Mischung, nutzt, die dann zum Kühlen von Räumen oder Prozessen verwendet wird. Es ist weder eine Wasserquelle noch ein Kühlturm erforderlich, was es ideal für Standorte mit begrenzter Wasserverfügbarkeit macht.

2. Wie funktioniert eine luftgekühlte Kältemaschine?

Luftgekühlte Kältemaschinen arbeiten mit einem Dampfkompressionszyklus mit vier Stufen: Kompression, Kondensation, Expansion und Verdampfung. Der Kompressor erhöht den Druck und die Temperatur des Kältemittelgases. Im Kondensator blasen Ventilatoren Luft über die Spulen, um das Gas abzukühlen und zu einer Flüssigkeit zu kondensieren. Die Flüssigkeit strömt dann durch ein Expansionsventil, wodurch Druck und Temperatur reduziert werden, bevor sie in den Verdampfer gelangt, wo sie Wärme aus der Prozessflüssigkeit aufnimmt und diese abkühlt.

3. Was sind die Hauptkomponenten einer luftgekühlten Kältemaschine?

Zu den Hauptkomponenten gehören Kompressor, Kondensator, Expansionsventil, Verdampfer, Ventilatoren und Steuerungen. Der Kompressor zirkuliert das Kältemittel, der Kondensator gibt Wärme an die Luft ab, das Expansionsventil reguliert den Kältemittelfluss, der Verdampfer absorbiert Wärme aus der Prozessflüssigkeit, Ventilatoren erleichtern die Wärmeabgabe und Steuerungen überwachen und regulieren das System.

4. Welche Vorteile haben luftgekühlte Kältemaschinen gegenüber wassergekühlten Kältemaschinen?

Luftgekühlte Kältemaschinen benötigen weder eine Wasserquelle noch einen Kühlturm, was die Installation und Wartung vereinfacht. Sie eignen sich besser für Standorte mit begrenzter Wasserverfügbarkeit und haben geringere Wartungskosten, da keine Wasseraufbereitung erforderlich ist. In sehr heißen Klimazonen sind sie jedoch möglicherweise weniger effizient.

5. Wo werden luftgekühlte Kältemaschinen typischerweise eingesetzt?

Luftgekühlte Kältemaschinen werden häufig in Gewerbegebäuden, Rechenzentren, Produktionsstätten, der Lebensmittel- und Getränkeproduktion sowie in Gesundheitseinrichtungen eingesetzt. Sie sind besonders nützlich in städtischen Umgebungen oder dort, wo die Wasserressourcen knapp sind.

6. Wie wähle ich den luftgekühlten Kühler mit der richtigen Größe für meine Anwendung aus?

Die Größe sollte auf der erforderlichen Kühllast unter Berücksichtigung des zu kühlenden Bereichs, der Art der Ausrüstung und der Umgebungsbedingungen basieren. Wählen Sie einen Kühler, dessen Kapazität dem Spitzenkühlbedarf entspricht oder ihn leicht übertrifft, um die Effizienz sicherzustellen.

7. Welche Kältemittel werden üblicherweise in luftgekühlten Kältemaschinen verwendet?

Zu den gängigen Kältemitteln gehören R-410A, R-134a und neuere Optionen mit niedrigem Treibhauspotenzial wie R-32 oder R-454B, je nach gesetzlichen Anforderungen und Effizienzanforderungen.

8. Wie warte ich einen luftgekühlten Kühler?

Zur regelmäßigen Wartung gehören die Reinigung der Kondensatorspulen, um Staub und Schmutz zu entfernen, die Überprüfung des Kältemittelstands, die Überprüfung der elektrischen Anschlüsse und die Sicherstellung, dass Lüfter und Motoren ordnungsgemäß funktionieren. Eine professionelle Wartung wird jährlich empfohlen.

9. Können luftgekühlte Kältemaschinen in heißen Klimazonen eingesetzt werden?

Ja, aber ihre Effizienz kann abnehmen, wenn die Umgebungstemperatur über 100 °F (38 °C) steigt. In solchen Fällen können zusätzliche Maßnahmen wie Beschattung oder der Einsatz hocheffizienter Modelle helfen, die Leistung aufrechtzuerhalten.

10. Was ist der Unterschied zwischen tragbaren und stationären luftgekühlten Kältemaschinen?

Tragbare luftgekühlte Kältemaschinen sind kleinere, eigenständige Einheiten, die je nach Bedarf bewegt werden können und häufig zur vorübergehenden Kühlung oder in kleinen Räumen eingesetzt werden. Stationäre luftgekühlte Kältemaschinen sind größere, ortsfeste Installationen, die für den dauerhaften Einsatz in Gebäuden oder Industrieumgebungen konzipiert sind.

11. Sind luftgekühlte Kältemaschinen energieeffizient?

Ja, moderne luftgekühlte Kältemaschinen können sehr energieeffizient sein, insbesondere mit Funktionen wie drehzahlvariablen Antrieben (VSDs) an Kompressoren und Lüftern, die sich an die Kühllast anpassen. Ihre Effizienz kann jedoch durch die Umgebungstemperatur beeinflusst werden.

12. Wie hoch ist die Lebensdauer einer luftgekühlten Kältemaschine?

Bei richtiger Wartung können luftgekühlte Kältemaschinen eine Lebensdauer von 15 bis 20 Jahren oder länger haben. Regelmäßige Wartung und rechtzeitige Reparaturen sind der Schlüssel zur Verlängerung ihrer Lebensdauer.

13. Können luftgekühlte Kältemaschinen zur Prozesskühlung eingesetzt werden?

Ja, luftgekühlte Kältemaschinen werden häufig zur Prozesskühlung in Branchen wie der Fertigung, der Lebensmittelverarbeitung und der Pharmaindustrie eingesetzt, in denen eine präzise Temperaturregelung erforderlich ist.