Stellen Sie sich Folgendes vor: Jedes Mal, wenn Sie sich Tiefkühlpizza aus dem Supermarkt holen oder sich im Krankenhaus impfen lassen, arbeitet hinter den Kulissen ein unsichtbarer Riese. Bei der industriellen Kühlung handelt es sich nicht nur um „größere Kühlschränke“ – sie ist der unbesungene Held, der das moderne Leben ermöglicht. Lassen Sie uns einen Blick darauf werfen, wie diese Systeme funktionieren, warum sie wichtig sind und was sie antreibt.

Was ist Industriekühlung?

Industriekühlung ist wie der olympische Athlet der Kühlung – gebaut für extreme Ausdauer und schweres Heben. Während Ihr Küchenkühlschrank ein Sixpack und Essensreste verarbeitet, sind diese Systeme:

- Kühlen Sie Räume, die größer als Fußballfelder sind (wir sprechen von -62 °C-Gefrierschränken)

- Bewegen Sie die Wärme, die den Klimaanlagen von 500 Haushalten entspricht … jede einzelne Stunde

- Laufen Sie jahrzehntelang rund um die Uhr mit militärischer Präzision (Temperaturregelung von ±1 °F)

Die geheime Soße? Ein sorgfältig choreografierter Tanz aus Kältemitteln wie Ammoniak (billig, aber lebhaft), CO₂ (Wahl der Öko-Krieger) und synthetischen Flüssigkeiten. Jeder spielt eine bestimmte Rolle in Branchen, von Pharmalaboren bis hin zu Eiscremefabriken.

Wie funktioniert Industriekühlung?

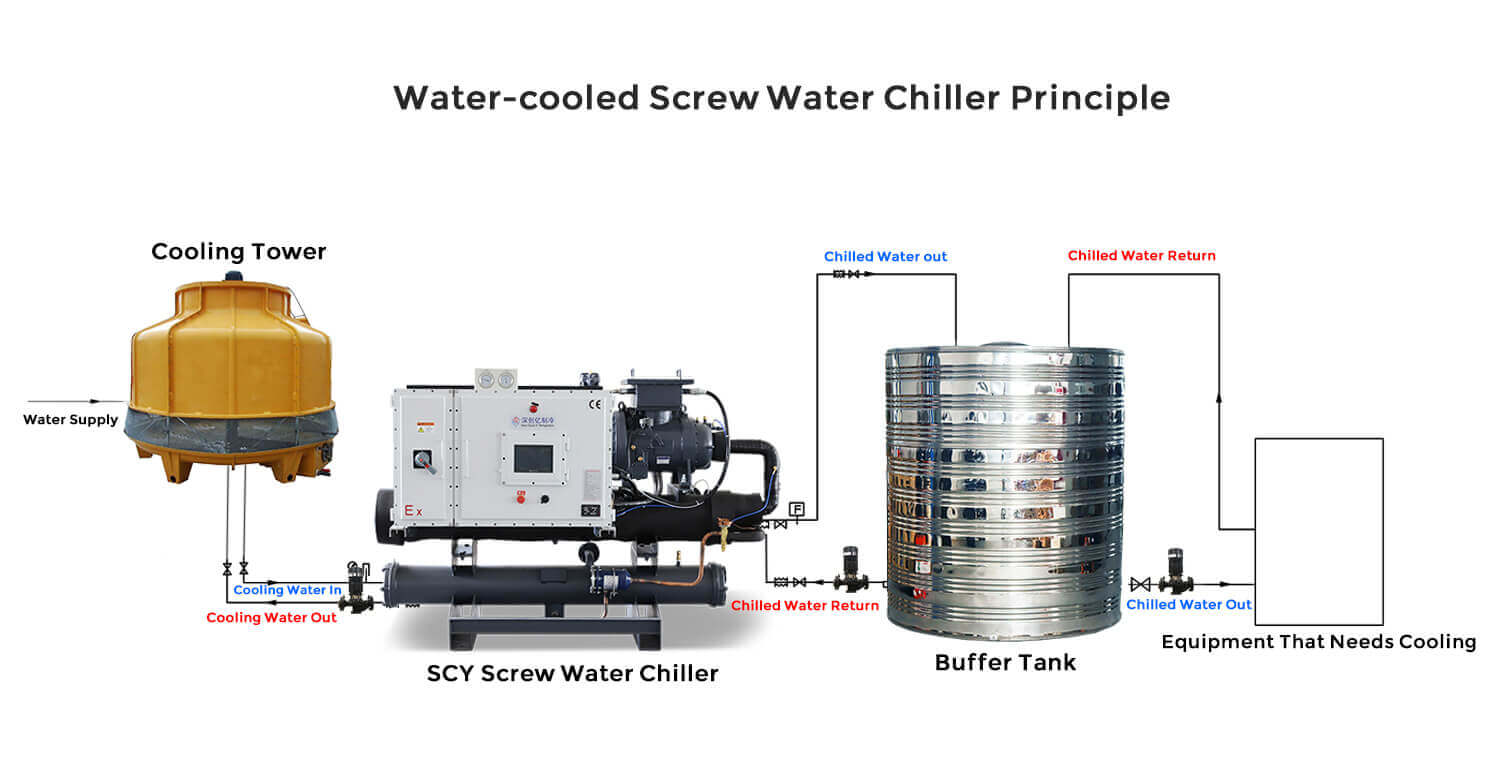

Der Prozess basiert auf einem Kühlkreislauf, einem geschlossenen Kreislaufsystem mit vier Hauptstufen. So läuft es ab:

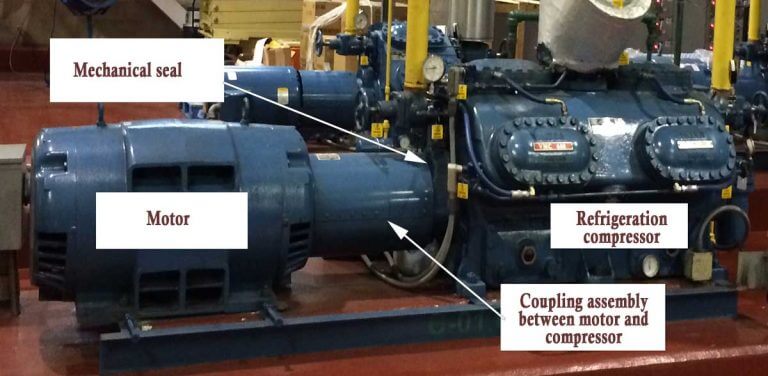

- Kompression: Der Zyklus beginnt mit einem Kompressor – häufig vom Spiral-, Schrauben- oder Kolbenkompressor –, der Kältemittelgas mit niedrigem Druck in einen Zustand mit hohem Druck und hoher Temperatur drückt. Dieser Schritt erfordert Energie, typischerweise von einem Elektromotor, und erzeugt als Nebenprodukt Wärme.

- Kondensation: Das heiße, unter Druck stehende Gas strömt in einen Kondensator, wo es seine Wärme an die Umgebung abgibt – je nach System entweder Luft oder Wasser. Beim Abkühlen kondensiert das Kältemittel zu einer Hochdruckflüssigkeit, die für die nächste Phase bereit ist.

- Erweiterung: Das flüssige Kältemittel strömt durch ein Expansionsventil, eine kleine Drossel, die seinen Druck plötzlich senkt. Dadurch dehnt es sich stark aus, kühlt ab und verwandelt sich in ein kaltes Gemisch aus Flüssigkeit und Gas mit niedrigem Druck, das für industrielle Zwecke manchmal bis zu -40 °C (-40 °F) beträgt.

- Verdunstung: Diese kalte Mischung gelangt in einen Verdampfer, wo sie Wärme aus dem zu kühlenden Raum oder Produkt aufnimmt (z. B. einem Gefrierraum oder einem chemischen Reaktor). Während es sich erwärmt, verdampft es vollständig zu einem Gas, schließt den Zyklus ab und kehrt zum Kompressor zurück.

Dieser kontinuierliche Kreislauf leitet die Wärme aus dem Zielbereich ab und leitet sie an anderer Stelle ab, oft mit bemerkenswerter Effizienz. Beispielsweise könnte ein einzelnes Industriesystem 500 Tonnen Wärme pro Stunde abführen – das entspricht der Kühlung von 500 Häusern!

Schlüsselkomponenten industrieller Kühlsysteme

Jeder Teil spielt eine entscheidende Rolle:

- Kompressor: Das Kraftpaket, das den Kreislauf antreibt. Schraubenkompressoren dominieren aufgrund ihrer hohen Kapazität (bis zu 1.000 Tonnen) große Systeme, während Scrollkompressoren aufgrund ihrer leisen Effizienz für kleinere Anlagen geeignet sind.

- Kondensator: Gibt Wärme an die Umgebung ab. Luftgekühlte Kondensatoren verwenden der Einfachheit halber Ventilatoren, während wassergekühlte Versionen (gepaart mit Kühltürmen) in heißen Klimazonen oder bei Betrieben mit hohem Volumen hervorragend funktionieren.

- Expansionsventil: Steuert den Kältemittelfluss und den Druckabfall. Thermostatventile passen sich dynamisch an Laständerungen an und sorgen so für eine präzise Kühlung.

- Verdampfer: Absorbiert Wärme vom Ziel. Bei Kühllagern handelt es sich häufig um eine Spule mit Ventilatoren, die Luft darüber blasen. Bei der Prozesskühlung könnte es sich um einen Plattenwärmetauscher handeln, der eine Flüssigkeit direkt kühlt.

- Rohrleitungen und Steuerungen: Isolierte Rohre zirkulieren Kältemittel, während Sensoren und SPS (speicherprogrammierbare Steuerungen) Druck, Temperatur und Durchfluss überwachen, um eine optimale Leistung zu gewährleisten.

Einige Systeme verfügen über Extras wie Economizer – Geräte, die das Kältemittel vorkühlen – um die Effizienz zu steigern, oder Ölabscheider, um den reibungslosen Betrieb der Kompressoren in Ammoniakanlagen zu gewährleisten.

Arten von industriellen Kühlsystemen

Industrielle Einrichtungen variieren je nach Design und Zweck:

- Dampfkompression: Am gebräuchlichsten ist die Verwendung von Kompressoren zum Umlauf des Kältemittels. Es ist vielseitig und versorgt alles von Fleischgefrierschränken bis hin zu Eisbahnen.

- Absorptionskühlung: Nutzt Wärme (z. B. aus Dampf oder Abgas) anstelle mechanischer Kompression, ideal für Anlagen mit überschüssiger Wärme zur Umnutzung.

- Kaskadensysteme: Kombinieren Sie zwei Kältemittel (z. B. CO₂ und Ammoniak) für extrem niedrige Temperaturen, wie -62 °C (-80 °F), die bei der Lagerung von Arzneimitteln oder beim Schockfrosten verwendet werden.

Jeder Typ bringt Kosten, Effizienz und Umweltauswirkungen in Einklang. Ammoniak beispielsweise bietet eine hervorragende Wärmeübertragung und ein Treibhauspotenzial (GWP) von Null, seine Toxizität erfordert jedoch strenge Sicherheitsmaßnahmen.

Warum industrielle Kühlung wichtig ist

Diese Systeme sind branchenübergreifend unverzichtbar:

- Essen und Getränk: Kühllager halten die Produkte frisch, während Schockfroster den Geschmack von Meeresfrüchten oder Eiscreme bewahren. Eine einzige Anlage könnte 50.000 Tonnen Tiefkühlware bei -29 °C (-20 °F) lagern.

- Pharmazeutika: Impfstoffe und Biologika müssen präzise gekühlt werden – manchmal auf -112 °F (-80 °C) – um wirksam zu bleiben, eine Aufgabe, die Kaskadensysteme problemlos bewältigen können.

- Chemische Verarbeitung: Reaktoren, die Wärme erzeugen (z. B. in der Kunststoffproduktion), sind auf Kühlung angewiesen, um sichere Betriebsbedingungen aufrechtzuerhalten.

- Eisproduktion: Von Hockeyplätzen bis hin zu Fischmärkten produzieren industrielle Kühlanlagen Eis in großen Mengen, oft mithilfe von Verdampfern, die in den Boden der Spielflächen eingebettet sind.

Stellen Sie sich eine Molkerei vor: Die Milch kommt mit einer Temperatur von 95 °F (35 °C) an und muss innerhalb von Stunden auf 39 °F (4 °C) abkühlen, um ein Verderben zu verhindern. Ein Industriekühler mit Plattenverdampfer kann täglich Tausende Gallonen verarbeiten und sorgt so für Sicherheit und Qualität.

Verwirrung

Bei der industriellen Kühlung handelt es sich um mehr als nur große Kühlschränke – sie ist eine ausgeklügelte Mischung aus Technik und Physik, die unsere Welt am Laufen hält. Von der Lebensmittelkonservierung bis hin zur Ermöglichung modernster Fertigung bieten diese Systeme Skalierbarkeit, Präzision und Zuverlässigkeit. Ganz gleich, ob Sie eine neue Anlage planen oder eine bestehende Anlage warten: Wenn Sie die Grundlagen verstehen, können Sie intelligentere Lösungen finden. Bereit, tiefer einzutauchen? Wenden Sie sich an einen Experten für Industriekühlung, um ein System zu erstellen, das Ihren Anforderungen entspricht – und die Kälte dort hält, wo sie hingehört!