Bei der Kunststoffherstellung ist die Temperaturkontrolle der Unterschied zwischen gleichbleibend hochwertigen Teilen und kostspieligem Ausschuss. Vom Spritzgießen bis zum Extrudieren und Blasformen beeinflusst die Kühlung die Zykluszeit, die Produktstabilität und die Langlebigkeit der Ausrüstung. Die Auswahl des richtigen Kühlers gewährleistet einen effizienten Betrieb, Energieeinsparungen und langfristige Zuverlässigkeit.

In diesem Leitfaden wird erläutert, wie Sie einen Kühler für Kunststoffanwendungen auswählen, wobei der Schwerpunkt auf Kapazität, Systemtyp, Kühlflüssigkeiten und Prozessintegration liegt.

Kühlherausforderungen in der Kunststoffherstellung

Kunststoffprozesse erzeugen beim Schmelzen, Formen und Extrudieren erhebliche Wärme. Die Kühlung muss präzise und gleichmäßig erfolgen:

Spritzguss: Die Temperaturkontrolle der Form bestimmt die Teilequalität, Schrumpfung und Maßgenauigkeit. Eine schnellere Abkühlung verkürzt die Zykluszeit, muss jedoch Spannungen im Teil vermeiden.

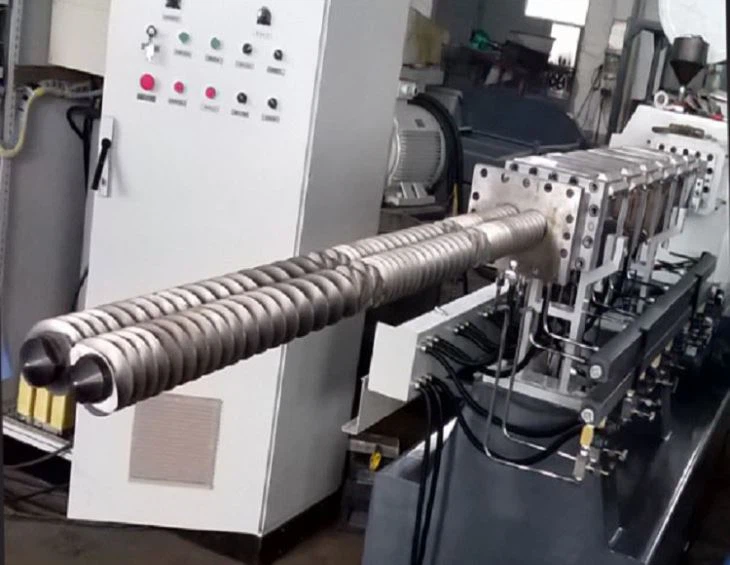

Extrusion: Die kontinuierliche Kühlung extrudierter Platten, Folien oder Profile erfordert eine stabile Wassertemperatur in allen Produktionslinien.

Blasformen: Die Formung von Flaschen und Behältern erfordert eine schnelle, gleichmäßige Abkühlung der Form, um Klarheit und eine gleichmäßige Wandstärke zu gewährleisten.

Kühlleistung und Wärmebelastung in Kunststoffprozessen

Eine genaue Dimensionierung vermeidet Produktionsengpässe:

Berechnung der Heizlast: Jede verarbeitete Tonne Kunststoff erzeugt Tausende BTU Wärme. Kältemaschinen müssen diese Last konsequent abführen.

Auswirkungen auf die Zykluszeit: Unterdimensionierte Kältemaschinen verlängern die Zykluszeiten und verringern so den Durchsatz und die Rentabilität.

Spitzen- und Durchschnittslast: Spritzgießmaschinen können bei Zyklusübergängen hohe Kühlstöße benötigen; Sicherstellung der Kapazität für Spitzenbedarf.

Kühlertyp: luftgekühlt vs. wassergekühlt

Luftgekühlte Kältemaschinen:

• Geringere Installationskosten, kein Kühlturm erforderlich.

• Geeignet für kleine bis mittlere Spritzgussbetriebe.

• Leistungseinbußen bei heißen Umgebungsbedingungen.Wassergekühlte Kältemaschinen:

• Bevorzugt für große Kunststoffverarbeitungsbetriebe.

• Höhere Effizienz, leiser und zuverlässiger in heißen Klimazonen.

• Erfordern einen Kühlturm, eine Wasseraufbereitung und einen höheren Wartungsaufwand.

Prozessflüssigkeiten, Kältemittel und Formenschutz

Prozessflüssigkeiten: In geschlossenen Kreislaufsystemen kommen häufig Wasser oder Wasser-Glykol-Gemische zum Einsatz. Zum Schutz vor Schimmel muss das Wasser aufbereitet werden, um Kalkablagerungen, Korrosion und Bakterienwachstum zu verhindern.

Kältemittel: Wählen Sie Kältemittel mit niedrigem Treibhauspotenzial, die den aktuellen und kommenden Vorschriften entsprechen.

Temperaturanforderungen: Kunststoffformen erfordern häufig gekühltes Wasser zwischen 10 und 21 °C (50–70 °F) mit einer strengen Kontrolle auf ±1 °C.

Energieeffizienz und Zykluszeitoptimierung

Effizienzkennzahlen: Bewerten Sie den COP und die Teillastleistung, da Maschinen selten mit konstanter Volllast arbeiten.

Reduzierung der Zykluszeit: Eine optimierte Formkühlung verkürzt die Zykluszeit und steigert direkt den Output.

Wärmerückgewinnung: Einige Systeme nutzen Abwärme für Gebäudeheizungs- oder Trocknungsprozesse wieder und verbessern so die Gesamteffizienz.

Umwelt- und regulatorische Überlegungen

Einhaltung der Kältemittelvorschriften: Stellen Sie sicher, dass die Kältemaschinen Kältemittel verwenden, die gemäß lokalen und internationalen Vorschriften zugelassen sind.

Wassermanagement: Wassergekühlte Systeme erfordern eine ordnungsgemäße Behandlung, um Kalkablagerungen und Bakterienwachstum (z. B. Legionellenrisiko) zu verhindern.

Geräuschpegel: Luftgekühlte Kältemaschinen in der Nähe von Produktionsbereichen erfordern möglicherweise Maßnahmen zur Geräuschdämpfung.

Integration mit Spritzguss- und Extrusionssystemen

Zentralisierte vs. dezentrale Systeme:

• Zentrale Kälteanlagen Bedienen Sie mehrere Maschinen und bieten Sie Effizienz und Redundanz.

• Tragbare Kältemaschinen bedienen einzelne Maschinen und sorgen so für Flexibilität und Redundanz auf Einheitenebene.Kühlturm und Zusatzausrüstung: Achten Sie bei wassergekühlten Kältemaschinen auf die richtige Turmgröße und Pumpenkapazität.

Automatisierung: Die Integration mit Spritzgussmaschinensteuerungen (SPS, SCADA) ermöglicht automatische Temperaturanpassungen und Alarme.

Wartung, Zuverlässigkeit und Redundanz

Vorbeugende Wartung: Regelmäßige Entkalkung, Filterwechsel und Kompressorwartung verlängern die Lebensdauer des Kühlers.

Redundanz: Bei Großanlagen gewährleistet die N+1-Redundanz die Verfügbarkeit während Wartung oder Ausfall.

Diagnose und Überwachung: IoT-fähige Kältemaschinen bieten Temperatur-, Druck- und Durchflussüberwachung in Echtzeit, um Ausfallzeiten zu verhindern.

Zusammenfassende Checkliste für Kunststoffanwendungen

| Faktor | Rücksichtnahme |

|---|---|

| Kühllast | Basierend auf der Wärmebelastung beim Formen/Extrudieren und den Zykluszeiten |

| Kühlertyp | Luftgekühlt für kleine Betriebe, wassergekühlt für eine kontinuierliche Produktion mit hoher Kapazität |

| Flüssigkeiten und Kältemittel | Aufbereitetes Wasser oder Glykol; Kältemittel mit niedrigem GWP |

| Effizienz | COP, Teillast, Zykluszeitoptimierung |

| Umweltfreundlich | Kältemittelvorschriften, Wasseraufbereitung, Lärmschutz |

| Integration | Zentrale vs. tragbare Kältemaschinen, Automatisierungskompatibilität |

| Wartung | Redundanz, Ersatzteile, einfacher Zugang für Reinigung und Service |

| Unterstützung | Lokale Serviceverfügbarkeit, Diagnose, Garantien |

Abschluss

In der Kunststoffherstellung sind Kältemaschinen nicht nur Hilfsmittel, sondern ermöglichen die Produktion. Das richtige System verkürzt die Zykluszeit, verbessert die Produktqualität, verhindert Schimmelschäden und senkt die Energiekosten.

Durch sorgfältiges Auswerten Kühllast, Kühlertyp, Flüssigkeiten, Effizienz und Integration mit FormgerätenKunststoffverarbeiter können sich für Kältemaschinen entscheiden, die sowohl Produktivität als auch Rentabilität gewährleisten.