Испаритель — это компонент холодильной системы, в котором происходит решающий процесс поглощения тепла. Он стратегически расположен на стороне низкого давления и служит мостом между расширительным устройством и компрессором. Его роль заключается в содействии преобразованию хладагента из жидкого в газообразное состояние путем поглощения тепла из окружающей среды, предназначенной для охлаждения.

Основная функция испарителя

В основе работы испарителя лежит передача тепла из охлаждаемого помещения или продукта в хладагент. Когда жидкий хладагент выходит из расширительного клапана, он попадает в испаритель и начинает «выкипать» — термин, описывающий испарение хладагента. Это фазовое изменение, вызванное низким давлением в испарителе, позволяет хладагенту эффективно поглощать тепло, вызывая его испарение при температуре ниже, чем в охлаждающем пространстве.

Процесс испарения не только отбирает скрытое тепло из хладагента, но и значительно снижает его температуру. В результате получается охлаждаемый змеевик испарителя, который затем действует как охлаждающий интерфейс для холодильной системы. Эффективность этого процесса имеет решающее значение для поддержания желаемой температуры в охлаждаемом помещении и обеспечения работы системы в пределах проектных параметров.

Типы испарителей

Учитывая перечисленные типы испарителей и способы теплопередачи, очевидно, что конструкция и работа испарителя выбираются так, чтобы лучше всего соответствовать конкретным требованиям применения. Вот краткий обзор упомянутых типов:

По типу конструкции

Змеевиковый испаритель с голой трубкой: Простые по конструкции, используются в тех случаях, когда риск загрязнения низок. Они состоят из змеевиков, изготовленных из голых трубок, и, как правило, менее эффективны в передаче тепла по сравнению с другими типами.

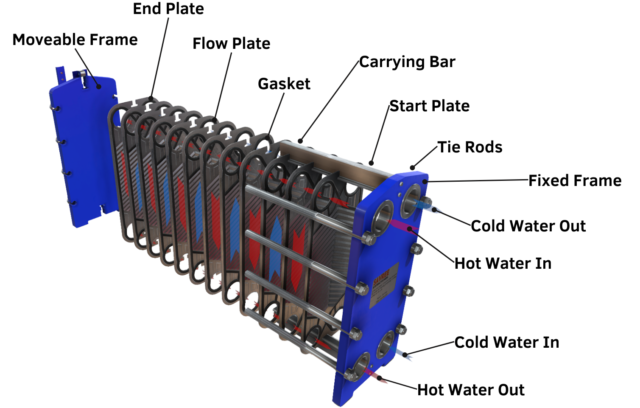

Пластинчатый испаритель: Состоит из ряда металлических пластин, между которыми протекает хладагент. Этот тип известен своей высокой эффективностью теплопередачи и обычно используется в компактных системах.

Кожухообразный испаритель: Состоит из большого корпуса со спиральной трубкой внутри, по которой протекает хладагент. Вторичная жидкость окружает катушку внутри корпуса.

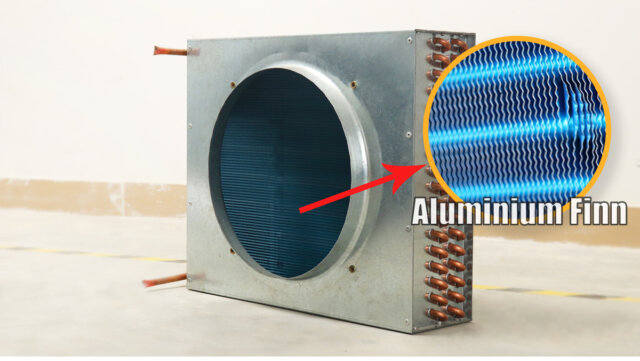

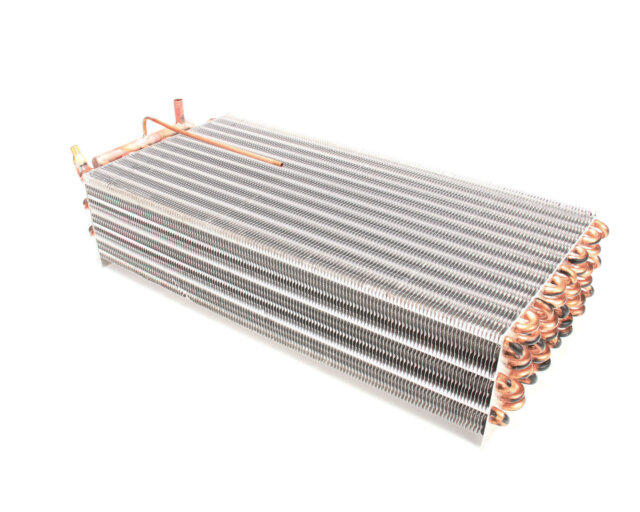

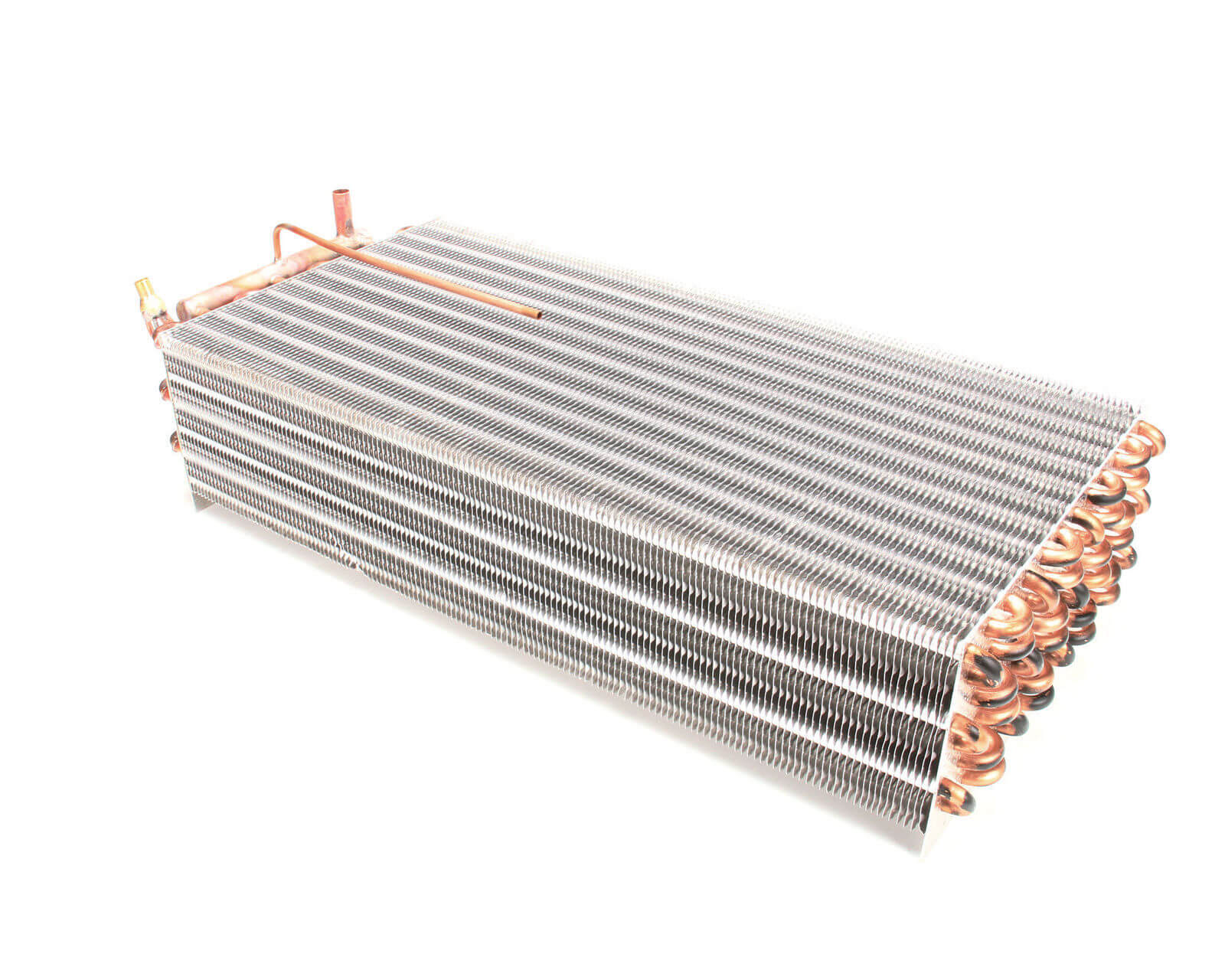

Испаритель с ребристой трубкой: Имеет трубки с ребрами, прикрепленными к их внешним поверхностям, чтобы увеличить поверхность контакта с воздухом, повышая эффективность теплопередачи. Они обычно встречаются в системах кондиционирования воздуха.

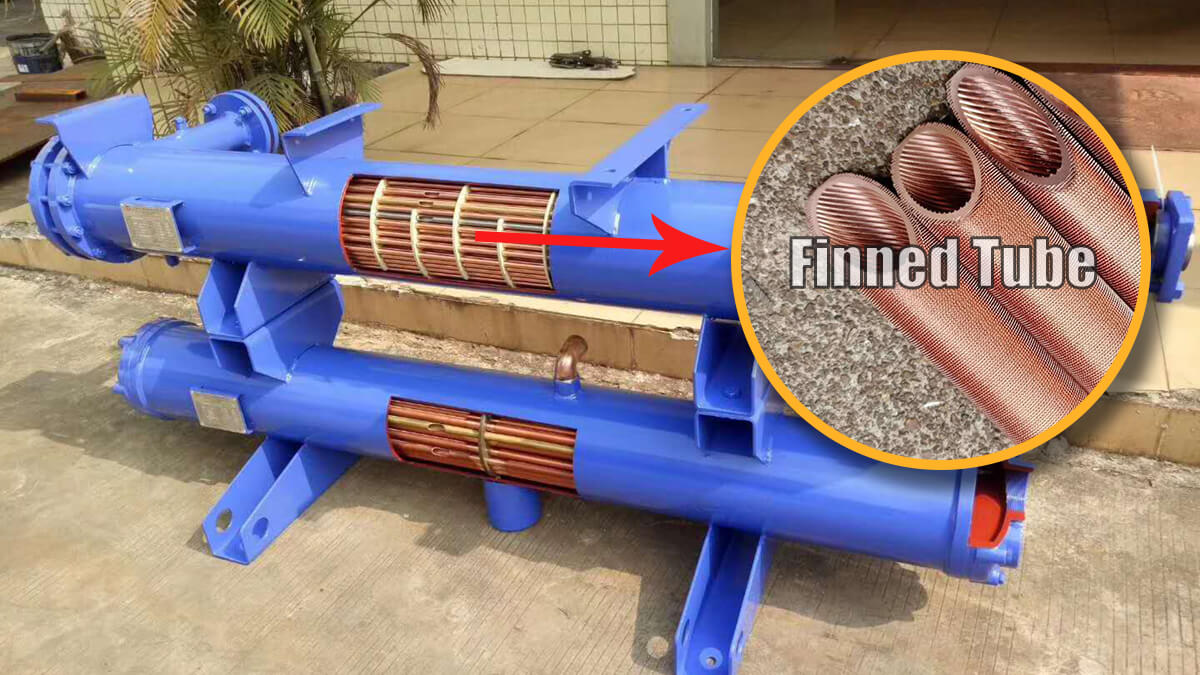

Кожухотрубный испаритель: Наиболее широко используемый тип, особенно в промышленности, состоит из корпуса, содержащего несколько трубок, по которым течет хладагент, как обсуждалось ранее.

Испаритель «труба в трубе»: Состоит из одной трубки внутри другой, где хладагент течет по внутренней трубке, а вторичная жидкость находится в пространстве между внутренней и внешней трубкой.

По способу теплопередачи

Естественная конвекция: Полагается на естественную циркуляцию хладагента из-за разницы плотности, возникающей из-за изменений температуры. В этом режиме не требуются внешние насосы или вентиляторы для перемещения хладагента.

Принудительная конвекция: Используются внешние средства, такие как насосы или вентиляторы, для циркуляции хладагента и увеличения скорости теплопередачи. Этот метод более эффективен и обычно используется, когда требуются более высокие скорости теплообмена.

Оптимизация производительности испарителя в холодильном оборудовании

Чтобы испаритель работал с максимальной производительностью в холодильной системе, должны соблюдаться определенные идеальные условия:

- Максимальная площадь поверхности: Испаритель должен иметь как можно большую площадь поверхности, обеспечивающую постоянное охлаждение. Такая максимизация гарантирует наличие достаточного пространства для поглощения тепла, тем самым повышая эффективность фазового перехода хладагента из жидкости в пар.

- Улучшенная циркуляция воздуха (жидкости): Крайне важна эффективная и быстрая циркуляция воздуха (жидкости) вокруг испарителя. Поддержание чистоты и отсутствия инея поверхностей испарителя гарантирует, что устройство может обмениваться теплом без каких-либо изоляционных барьеров, которые могут снизить производительность.

- Оптимальный перепад температур: Поддержание разницы температур между хладагентом и воздухом вокруг испарителя от 8°C до 10°C способствует эффективной передаче тепла без перегрузки системы.

- Повышенное давление всасывания: Более высокое давление всасывания внутри испарителя коррелирует с увеличенной производительностью и повышенной эффективностью конденсаторного блока, что позволяет системе работать оптимально.

- Контролируемое управление влажностью: Испаритель должен быть спроектирован таким образом, чтобы свести к минимуму удаление водяного пара. Таким образом, система поддерживает более высокий уровень влажности, что имеет решающее значение для сохранения внешнего вида, содержания влаги и веса скоропортящихся товаров, таких как продукты питания.

Испаритель в системе охлаждения

Чиллерные системы, используемые в различных промышленных и коммерческих целях, во многом зависят от эффективности испарителей. Среди распространенных типов два основных типа — это кожухотрубный испаритель и кожухотрубный испаритель — последний часто используется в некоторых холодильных машинах с воздушным охлаждением.

Кожухотрубные испарители

Преимущества:

- Они демонстрируют замечательные возможности теплопередачи благодаря большой площади поверхности трубок.

- Надежность является ключевой особенностью, позволяющей им выдерживать значительные перепады давления и суровые условия эксплуатации.

- Техническое обслуживание, включая очистку и осмотр, облегчается благодаря конструкции, в которой часто используются съемные пучки трубок.

Недостатки:

- Эти испарители могут быть громоздкими и требовать больше места, что может быть не идеально для компактных установок.

- Первоначальные инвестиции могут быть выше, что отражает сложность и материальные затраты на проектирование.

- Существует склонность к образованию накипи и загрязнению, что требует регулярного технического обслуживания для обеспечения оптимальной работы.

Кожухообразные испарители

Преимущества:

- Компактный дизайн делает их подходящими для чиллеров с воздушным охлаждением, где пространство ограничено.

- Часто более экономичны с точки зрения первоначальных затрат по сравнению с кожухотрубными конструкциями.

- Может быть эффективен в тех случаях, когда желательна более низкая заправка хладагента.

Недостатки:

- Обычно более низкая эффективность теплопередачи, чем кожухотрубные конструкции.

- Может быть не так просто чистить и обслуживать из-за спиральной конструкции.

- Может быть менее долговечным, особенно если катушки не защищены должным образом или изготовлены из упругих материалов.

Подходящие типы чиллеров

- Для кожухо- и змеевиковых испарителей: Их компактная конструкция и меньшее количество заправленного хладагента делают их пригодными для использования в холодильных машинах небольших размеров. Чиллеры с воздушным охлаждением часто используют эти испарители, что дает им преимущество в плане экономии места и экономической эффективности.

- Для кожухотрубных испарителей: Благодаря своей эффективности и долговечности эти испарители хорошо подходят для применения в средних и крупных масштабах, что делает их идеальным выбором для чиллеров с водяным охлаждением, которым требуется стабильное и высокопроизводительное охлаждение.

Заключение

В холодильном цикле выбор испарителя имеет решающее значение. Кожухотрубные испарители являются основой чиллеров с водяным охлаждением в более крупных системах, обеспечивая высокую теплопередачу и надежность. С другой стороны, кожуховые и змеевиковые испарители адаптированы к требованиям компактности небольших чиллеров с воздушным охлаждением. Выбор между ними зависит от масштаба системы, потребностей в эффективности и ограниченности пространства, что подчеркивает решающую роль испарителя в работе холодильных систем.