Dans la fabrication pharmaceutique, le maintien de conditions environnementales exactes est essentiel pour garantir l’intégrité, l’efficacité et la conformité des produits aux normes réglementaires telles que celles de la FDA et de l’OMS. Les refroidisseurs constituent des systèmes essentiels pour assurer un contrôle précis de la température, gérer les charges thermiques pendant les réactions chimiques, les étapes de stockage et de traitement. Ces unités de refroidissement spécialisées font circuler des fluides réfrigérés (souvent des mélanges eau-glycol) à travers des équipements tels que des cuves à chemise et des réacteurs, empêchant ainsi la dégradation des ingrédients pharmaceutiques actifs (API) et minimisant les risques de contamination. En stabilisant les températures dans des plages étroites, telles que ±0,5°F, les refroidisseurs soutiennent la production d'antibiotiques, de vaccins, de produits biologiques et de médicaments pour la cardiologie, où même des fluctuations mineures peuvent compromettre la qualité des lots ou entraîner des rejets coûteux.

Le rôle critique du contrôle de la température dans les processus pharmaceutiques

Le contrôle de la température a un impact direct sur la stabilité et la sécurité des produits pharmaceutiques. Lors de la synthèse, les ingrédients actifs subissent des réactions chimiques qui génèrent de la chaleur, nécessitant un refroidissement immédiat pour préserver les structures moléculaires et éviter les réactions secondaires indésirables. Lors de la formulation et du mélange, un refroidissement précis garantit un mélange uniforme des composés sensibles à la température, tandis qu'en lyophilisation (lyophilisation), les refroidisseurs maintiennent des températures basses pour préserver les API et prolonger la durée de conservation. Les phases de stockage exigent des conditions constantes pour inhiber la croissance microbienne et protéger contre la dégradation induite par l’humidité. Sans refroidissement fiable, les produits risquent de réduire leur efficacité thérapeutique, d’augmenter leur contamination ou de ne pas respecter les réglementations, mettant potentiellement en danger la santé des patients. Les refroidisseurs industriels relèvent ces défis en fournissant un refroidissement stable et reproductible, souvent intégré à des systèmes de surveillance à distance pour le suivi des performances en temps réel et la maintenance préventive.

Comment fonctionnent les refroidisseurs dans la fabrication pharmaceutique

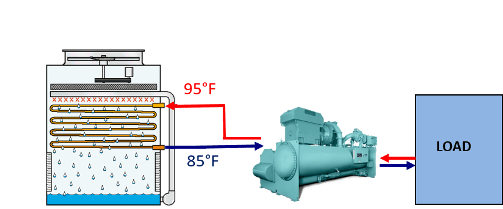

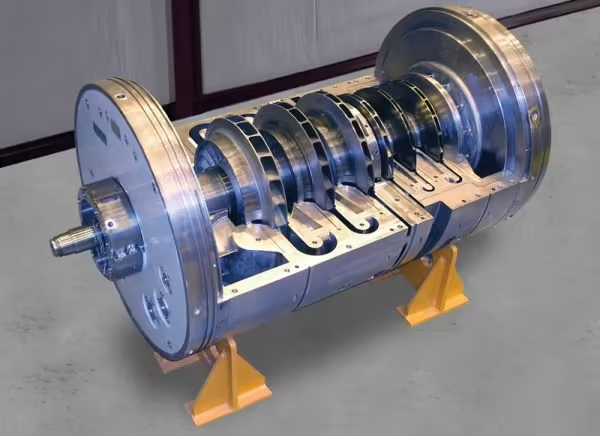

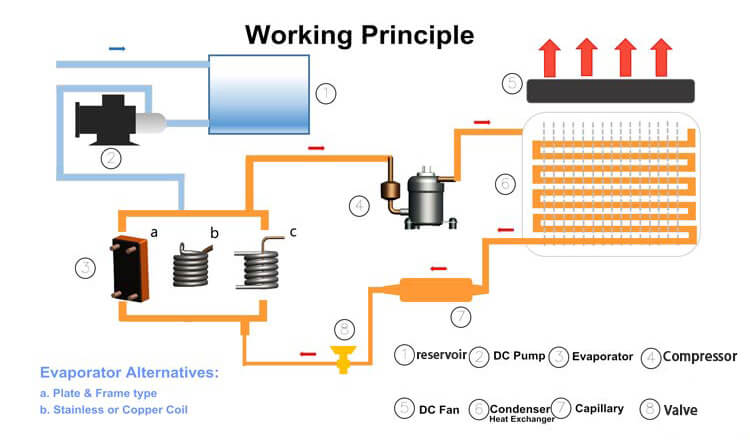

Les refroidisseurs pharmaceutiques fonctionnent selon des cycles de compression de vapeur ou d'absorption pour éliminer la chaleur des processus. Dans les systèmes à compression de vapeur, un compresseur, tel qu'un compresseur alternatif, à vis ou centrifuge, met sous pression la vapeur de réfrigérant, qui libère de la chaleur dans le condenseur avant de se dilater et d'absorber la chaleur dans l'évaporateur. Ce fluide refroidi circule ensuite vers les équipements de production. Les refroidisseurs à absorption, quant à eux, utilisent des sources de chaleur telles que la vapeur ou la chaleur résiduelle pour piloter un processus thermochimique, en utilisant de l'eau comme réfrigérant et du bromure de lithium comme absorbant dans un environnement sous vide pour un refroidissement efficace à basse température. Ces systèmes sont conçus avec des matériaux résistants à la corrosion comme l'acier inoxydable pour résister aux produits chimiques agressifs et garantir la longévité. Les modèles avancés intègrent des entraînements à vitesse variable (VSD) pour ajuster la vitesse du compresseur de manière dynamique, maintenant les températures à moins de 0,5°F tout en optimisant la consommation d'énergie en adaptant la puissance aux demandes de charge.

Types de refroidisseurs pour applications pharmaceutiques

Les refroidisseurs pharmaceutiques varient dans leur conception pour s'adapter à des capacités de refroidissement et à des besoins opérationnels spécifiques, classés globalement en types à compression de vapeur et à absorption.

Refroidisseurs à piston

Ces unités utilisent des compresseurs à piston pour gérer des capacités allant jusqu'à 200 tonnes. Ils combinent des condenseurs à air et à eau avec des dispositifs d'expansion et des panneaux de commande, offrant des conceptions compactes qui s'adaptent aux portes standard. Idéals pour les opérations à petite échelle, ils utilisent des réfrigérants respectueux de l’environnement et offrent un accès facile pour la maintenance.

Refroidisseurs à vis

Utilisant des rotors hélicoïdaux pour la compression, les refroidisseurs à vis gèrent jusqu'à 300 tonnes et sont 40 % plus petits que les modèles centrifuges. Leur mouvement rotatif garantit un fonctionnement silencieux avec moins de pièces mobiles, ce qui les rend adaptés aux environnements à charge variable comme le mélange et le mélange.

Refroidisseurs centrifuges

Courants dans les grandes installations, ces refroidisseurs convertissent l'énergie cinétique en pression à l'aide de turbines, excellant dans des capacités supérieures à 200 tonnes. Ils transfèrent la chaleur via des évaporateurs et des condenseurs, souvent associés à des tours de refroidissement, et sont répandus en Amérique du Nord avec plus de 80 000 installations.

Refroidisseurs à absorption

Alimentés par des sources de chaleur telles que le gaz naturel ou la chaleur résiduelle, les refroidisseurs à absorption vont de 4,5 à plusieurs centaines de tonnes. Les modèles à double effet recyclent les déchets pour une plus grande efficacité, fonctionnant sous vide pour faire bouillir l'eau à des températures plus basses.

Refroidisseurs à basse température et à vitesse variable

Les refroidisseurs spécialisés à basse température atteignent -75 °F à -105 °F pour des applications telles que le refroidissement des réacteurs et les condenseurs de ventilation. Les refroidisseurs à vitesse variable, dotés de la technologie VSD, offrent un contrôle ultra-précis (±0,5°F) et des économies d'énergie en s'adaptant aux charges fluctuantes dans des processus tels que l'extrusion thermofusible.

Les refroidisseurs sont en outre classés comme centraux (10 à 200 tonnes) pour les besoins importants ou compacts (1 à 40 tonnes) pour les installations limitées en espace, comprenant des composants tels que des évaporateurs, des pompes et des filtres.

Applications clés dans la fabrication pharmaceutique

Les refroidisseurs font partie intégrante des flux de travail pharmaceutiques :

- Réacteurs et cuves à double enveloppe: Contrôler les réactions exothermiques en faisant circuler des fluides réfrigérés, évitant ainsi la surchauffe lors de la synthèse d'API.

- Mélange et mélange: Maintenir des températures optimales pour le mélange des ingrédients à grande vitesse, garantissant ainsi l'homogénéité des formulations.

- Lyophilisation: Fournir des températures basses et constantes pour la lyophilisation des vaccins et des produits biologiques, en préservant leur efficacité.

- Salles blanches et stockage: Réguler la climatisation et l'humidité pour répondre aux normes des salles blanches, en protégeant les produits stockés.

- Refroidissement des équipements de traitement: Refroidissez les machines telles que les centrifugeuses et les séchoirs pour éviter les temps d'arrêt et prolonger la durée de vie des équipements.

En biotechnologie et en nutraceutique, ils soutiennent des procédés similaires pour les compléments alimentaires et les cosmétiques.

Avantages de la mise en œuvre de refroidisseurs dans l’industrie pharmaceutique

Le déploiement de refroidisseurs présente de multiples avantages :

- Précision et cohérence: Minimisez les fluctuations de température pour des résultats reproductibles, réduisant ainsi la variabilité des lots et garantissant la conformité.

- Efficacité énergétique: Les systèmes VSD et de récupération de chaleur réduisent les coûts opérationnels et soutiennent la durabilité.

- Perte de produit réduite: Prévenir la dégradation et la contamination, en minimisant les déchets et les temps d'arrêt.

- Personnalisation: Des conceptions sur mesure, y compris des options antidéflagrantes, répondent à des besoins uniques tels que les environnements dangereux.

- Fiabilité à long terme: La construction en acier inoxydable et les caractéristiques nécessitant peu d'entretien améliorent la durabilité, avec une surveillance à distance facilitant les soins préventifs.

Des systèmes supplémentaires à basse température peuvent encore améliorer l’efficacité en gérant les charges de pointe.

Considérations relatives à la sélection et à l'entretien des refroidisseurs pharmaceutiques

Le choix d'un refroidisseur implique d'évaluer la capacité de refroidissement, la variabilité de la charge, les contraintes d'espace et le budget. Les facteurs incluent l'investissement initial par rapport aux économies à long terme, les besoins de validation réglementaire et l'intégration avec les systèmes existants. La maintenance est vitale : un entretien régulier évite les interruptions, tandis que le respect des normes nécessite une documentation des performances. Les tendances émergentes telles que les roulements magnétiques et l’intégration des énergies renouvelables améliorent l’efficacité des installations modernes.

| Type de refroidisseur | Plage de capacité | Avantages clés | Applications idéales |

|---|---|---|---|

| Réciproque | Jusqu'à 200 tonnes | Entretien compact et facile | Mélange à petite échelle, stockage |

| À vis | Jusqu'à 300 tonnes | Silencieux et efficace pour les charges variables | Mélange, réacteurs |

| Centrifuge | Plus de 200 tonnes | Manutention de grande capacité | Grandes salles blanches, refroidissement central |

| Absorption | 4,5+ tonnes | Utilise la chaleur perdue, économe en énergie | Installations avec sources de chaleur |

| Vitesse variable | Variable | Contrôle précis (±0,5°F), économies d'énergie | Extrusion, lyophilisation |