Imaginez ceci : chaque fois que vous achetez une pizza surgelée au supermarché ou que vous vous faites vacciner à l’hôpital, un géant invisible travaille dans les coulisses. La réfrigération industrielle n’est pas seulement de « plus grands réfrigérateurs » : c’est le héros méconnu qui rend la vie moderne possible. Levons le rideau sur le fonctionnement de ces systèmes, pourquoi ils sont importants et ce qui les motive.

Qu’est-ce que la réfrigération industrielle ?

La réfrigération industrielle est à l’image de l’athlète olympique du refroidissement : conçue pour une endurance extrême et le levage de charges lourdes. Pendant que le réfrigérateur de votre cuisine gère un pack de six et les restes, ces systèmes :

- Des espaces frais plus grands que des terrains de football (nous parlons de congélateurs à -80°F/-62°C)

- Déplacez une chaleur égale à celle des systèmes de climatisation de 500 maisons… chaque heure

- Fonctionnez 24h/24 et 7j/7 pendant des décennies avec une précision militaire (contrôle de température de ± 1°F)

La sauce secrète ? Une danse soigneusement chorégraphiée de réfrigérants comme l'ammoniac (bon marché mais fougueux), le CO₂ (choix de l'éco-guerrier) et les fluides synthétiques. Chacun joue un rôle spécifique dans des industries allant des laboratoires pharmaceutiques aux usines de crème glacée.

Comment fonctionne la réfrigération industrielle ?

Le processus repose sur un cycle de réfrigération, un système en boucle fermée comportant quatre étapes principales. Voici comment cela se déroule :

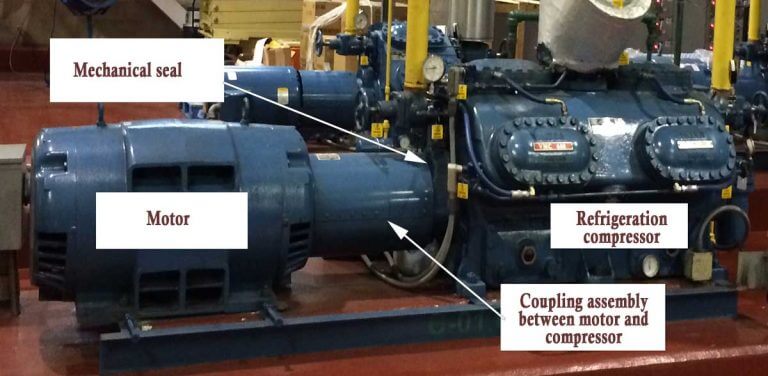

- Compression: Le cycle commence par un compresseur (souvent de type à spirale, à vis ou à mouvement alternatif) qui presse le gaz réfrigérant basse pression dans un état haute pression et haute température. Cette étape nécessite de l’énergie, généralement provenant d’un moteur électrique, et génère de la chaleur comme sous-produit.

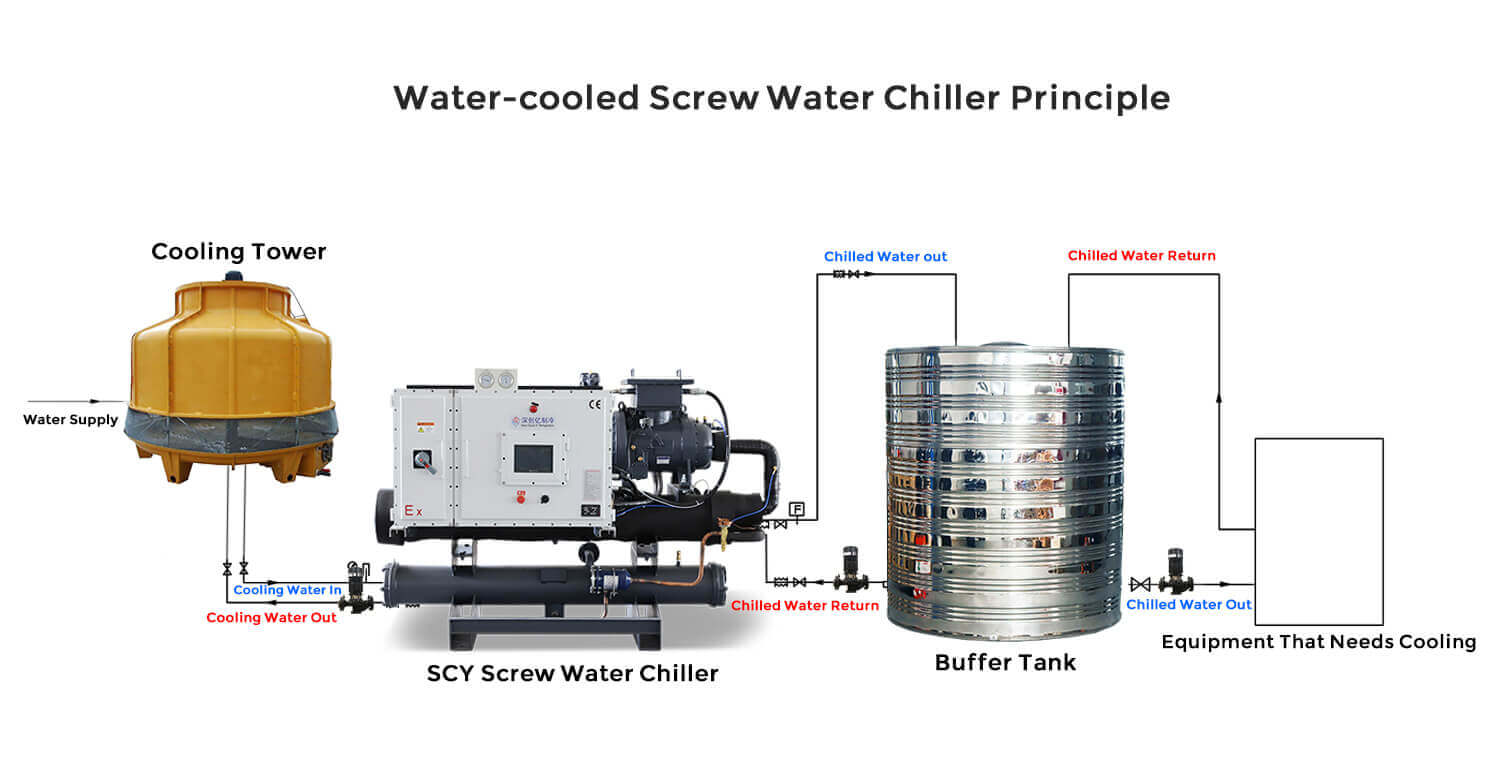

- Condensation: Le gaz chaud sous pression s'écoule dans un condenseur, où il libère sa chaleur dans l'environnement, soit de l'air, soit de l'eau, selon le système. En refroidissant, le réfrigérant se condense en un liquide à haute pression, prêt pour la phase suivante.

- Expansion: Le réfrigérant liquide passe à travers un détendeur, une petite restriction qui fait chuter brusquement sa pression. Cela le fait se dilater et se refroidir considérablement, se transformant en un mélange froid de liquide et de gaz à basse pression, parfois aussi basse que -40 °F (-40 °C) pour les besoins industriels.

- Évaporation: Ce mélange froid entre dans un évaporateur, où il absorbe la chaleur de l'espace ou du produit à refroidir (par exemple, une chambre de congélation ou un réacteur chimique). En se réchauffant, il s'évapore complètement en gaz, complétant le cycle et retournant au compresseur.

Cette boucle continue évacue la chaleur hors de la zone cible et la dissipe ailleurs, souvent avec une efficacité remarquable. Par exemple, un seul système industriel pourrait éliminer 500 tonnes de chaleur par heure, soit l’équivalent de refroidir 500 maisons !

Composants clés des systèmes de réfrigération industrielle

Chaque partie joue un rôle essentiel :

- Compresseur: La centrale électrique qui anime le cycle. Les compresseurs à vis dominent les grands systèmes en raison de leur grande capacité (jusqu'à 1 000 tonnes), tandis que les compresseurs scroll conviennent aux petites installations grâce à leur efficacité silencieuse.

- Condenseur: Rejette la chaleur dans l'environnement. Les condenseurs refroidis par air utilisent des ventilateurs pour plus de simplicité, tandis que les versions refroidies par eau (associées à des tours de refroidissement) excellent dans les climats chauds ou les opérations à volume élevé.

- Vanne d'expansion: Contrôle le débit de réfrigérant et la chute de pression. Les vannes thermostatiques s'ajustent dynamiquement aux changements de charge, garantissant un refroidissement précis.

- Évaporateur: Absorbe la chaleur de la cible. Dans les entrepôts frigorifiques, il s’agit souvent d’un serpentin sur lequel des ventilateurs soufflent de l’air ; dans le refroidissement de processus, il peut s'agir d'un échangeur de chaleur à plaques refroidissant directement un liquide.

- Tuyauterie et contrôles: Les tuyaux isolés font circuler le réfrigérant, tandis que les capteurs et les automates (contrôleurs logiques programmables) surveillent la pression, la température et le débit pour des performances optimales.

Certains systèmes ajoutent des extras comme des économiseurs (des dispositifs qui pré-refroidissent le réfrigérant) pour augmenter l'efficacité, ou des séparateurs d'huile pour assurer le bon fonctionnement des compresseurs dans les configurations à ammoniac.

Types de systèmes de réfrigération industrielle

Les installations industrielles varient selon leur conception et leur objectif :

- Compression de vapeur: Le plus courant, utilisant des compresseurs pour recycler le réfrigérant. Il est polyvalent et alimente tout, des congélateurs à viande aux patinoires.

- Réfrigération par absorption: Utilise la chaleur (par exemple, de la vapeur ou des gaz résiduaires) au lieu de la compression mécanique, idéal pour les installations ayant un excès de chaleur à réutiliser.

- Systèmes en cascade: Combinez deux réfrigérants (par exemple, CO₂ et ammoniac) pour des températures ultra-basses, comme -80°F (-62°C), utilisées dans le stockage pharmaceutique ou la congélation rapide.

Chaque type équilibre coût, efficacité et impact environnemental. L'ammoniac, par exemple, offre un excellent transfert de chaleur et un potentiel de réchauffement climatique (PRG) nul, mais sa toxicité exige des mesures de sécurité strictes.

Pourquoi la réfrigération industrielle est importante

Ces systèmes sont indispensables dans tous les secteurs :

- Nourriture et boisson: Les entrepôts frigorifiques conservent les produits frais, tandis que les surgélateurs conservent la saveur des fruits de mer ou des glaces. Une seule installation peut stocker 50 000 tonnes de produits surgelés à -20°F (-29°C).

- Médicaments: Les vaccins et les produits biologiques nécessitent un refroidissement précis, parfois jusqu'à -112°F (-80°C), pour rester efficaces, une tâche que les systèmes en cascade gèrent facilement.

- Traitement chimique: Les réacteurs générant de la chaleur (par exemple, dans la production de plastique) dépendent de la réfrigération pour maintenir des conditions de fonctionnement sûres.

- Production de glace: Des patinoires de hockey aux marchés aux poissons, les refroidisseurs industriels produisent de la glace en vrac, souvent à l'aide d'évaporateurs intégrés dans le sol des patinoires.

Prenons l'exemple d'une usine laitière : le lait arrive à 95 °F (35 °C) et doit refroidir à 39 °F (4 °C) en quelques heures pour éviter toute détérioration. Un refroidisseur industriel équipé d'un évaporateur à plaques peut traiter des milliers de gallons par jour, garantissant ainsi la sécurité et la qualité.

Confusion

La réfrigération industrielle est bien plus que de simples grands réfrigérateurs : c'est un mélange sophistiqué d'ingénierie et de physique qui permet à notre monde de fonctionner. De la conservation des aliments à la fabrication de pointe, ces systèmes offrent évolutivité, précision et fiabilité. Que vous conceviez une nouvelle installation ou entreteniez une installation existante, comprendre les bases peut débloquer des solutions plus intelligentes. Prêt à plonger plus profondément ? Consultez un expert en réfrigération industrielle pour concevoir un système qui répond à vos besoins et qui garde le froid là où il doit être !