En la fabricación de productos farmacéuticos, mantener las condiciones ambientales exactas es fundamental para garantizar la integridad, la eficacia y el cumplimiento de los estándares regulatorios como los de la FDA y la OMS. Los enfriadores sirven como sistemas esenciales para brindar un control preciso de la temperatura y gestionar las cargas de calor durante las reacciones químicas, el almacenamiento y las etapas de procesamiento. Estas unidades de enfriamiento especializadas hacen circular fluidos enfriados (a menudo mezclas de agua y glicol) a través de equipos como reactores y recipientes con camisa, evitando la degradación de los ingredientes farmacéuticos activos (API) y minimizando los riesgos de contaminación. Al estabilizar las temperaturas dentro de rangos estrechos, como ±0,5 °F, los enfriadores respaldan la producción de antibióticos, vacunas, productos biológicos y medicamentos cardiológicos, donde incluso las fluctuaciones menores pueden comprometer la calidad de los lotes o provocar costosos rechazos.

El papel fundamental del control de temperatura en los procesos farmacéuticos

El control de la temperatura afecta directamente la estabilidad y seguridad de los productos farmacéuticos. Durante la síntesis, los ingredientes activos sufren reacciones químicas que generan calor, lo que requiere un enfriamiento inmediato para preservar las estructuras moleculares y evitar reacciones secundarias no deseadas. En la formulación y la mezcla, el enfriamiento preciso garantiza una mezcla uniforme de los compuestos sensibles a la temperatura, mientras que en la liofilización (liofilización), los enfriadores mantienen bajas temperaturas para preservar los API y extender la vida útil. Las fases de almacenamiento exigen condiciones consistentes para inhibir el crecimiento microbiano y proteger contra la degradación inducida por la humedad. Sin un enfriamiento confiable, los productos corren el riesgo de reducir la eficacia terapéutica, aumentar la contaminación o el incumplimiento normativo, lo que podría poner en peligro la salud del paciente. Los enfriadores industriales abordan estos desafíos proporcionando enfriamiento estable y repetible, a menudo integrado con sistemas de monitoreo remoto para seguimiento del rendimiento y mantenimiento preventivo en tiempo real.

Cómo funcionan los enfriadores en la fabricación farmacéutica

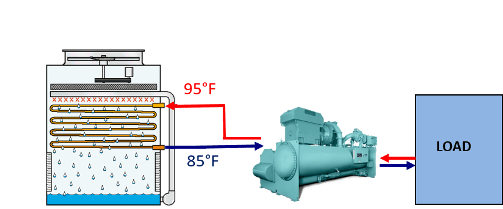

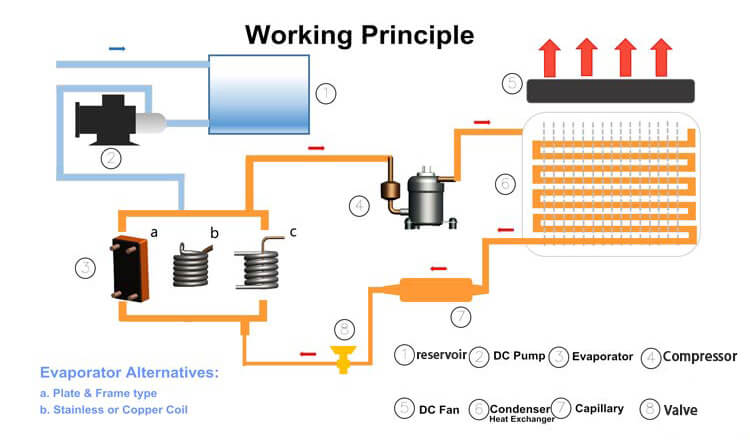

Los enfriadores farmacéuticos funcionan mediante ciclos de absorción o compresión de vapor para eliminar el calor de los procesos. En los sistemas de compresión de vapor, un compresor (como uno alternativo, de tornillo o centrífugo) presuriza el vapor del refrigerante, que libera calor en el condensador antes de expandirse y absorber calor en el evaporador. Este fluido enfriado luego circula al equipo de producción. Los enfriadores de absorción, alternativamente, utilizan fuentes de calor como vapor o calor residual para impulsar un proceso termoquímico, empleando agua como refrigerante y bromuro de litio como absorbente en un ambiente de vacío para un enfriamiento eficiente a baja temperatura. Estos sistemas están diseñados con materiales resistentes a la corrosión, como el acero inoxidable, para resistir productos químicos agresivos y garantizar la longevidad. Los modelos avanzados incorporan variadores de velocidad (VSD) para ajustar dinámicamente la velocidad del compresor, manteniendo las temperaturas dentro de 0,5 °F y al mismo tiempo optimizando el uso de energía al adaptar la producción a las demandas de carga.

Tipos de enfriadores para aplicaciones farmacéuticas

Los enfriadores farmacéuticos varían en diseño para adaptarse a capacidades de enfriamiento específicas y necesidades operativas, y se clasifican ampliamente en tipos de absorción y compresión de vapor.

Enfriadores alternativos

Estas unidades emplean compresores accionados por pistón para manejar capacidades de hasta 200 toneladas. Combinan condensadores de aire y agua con dispositivos de expansión y paneles de control, ofreciendo diseños compactos que caben a través de puertas estándar. Ideales para operaciones a pequeña escala, utilizan refrigerantes respetuosos con el medio ambiente y proporcionan un fácil acceso para el mantenimiento.

Enfriadores de tornillo

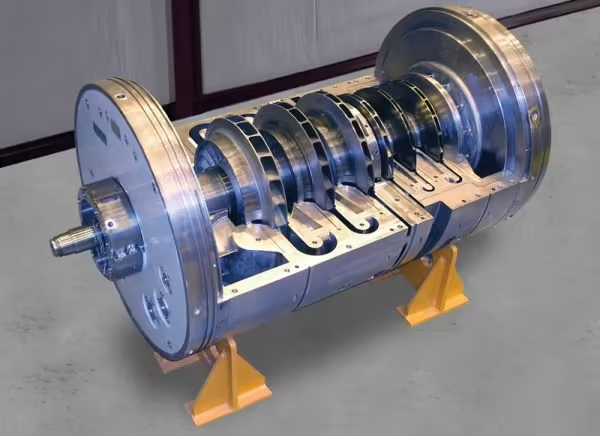

Los enfriadores de tornillo, que utilizan rotores helicoidales para la compresión, manejan hasta 300 toneladas y son un 40 % más pequeños que los modelos centrífugos. Su movimiento giratorio garantiza un funcionamiento silencioso con menos piezas móviles, lo que los hace adecuados para entornos de carga variable como mezclar y mezclar.

Enfriadores centrífugos

Comunes en grandes instalaciones, estos enfriadores convierten la energía cinética en presión mediante impulsores, sobresaliendo en capacidades de más de 200 toneladas. Transfieren calor a través de evaporadores y condensadores, a menudo combinados con torres de enfriamiento, y prevalecen en América del Norte con más de 80.000 instalaciones.

Enfriadores de absorción

Alimentados por fuentes de calor como gas natural o calor residual, los enfriadores de absorción oscilan entre 4,5 y cientos de toneladas. Los modelos de doble efecto reciclan los desechos para lograr una mayor eficiencia y funcionan al vacío para hervir agua a temperaturas más bajas.

Enfriadoras de baja temperatura y velocidad variable

Los enfriadores especializados de baja temperatura alcanzan los -75 °F a -105 °F para aplicaciones como enfriamiento de reactores y condensadores de ventilación. Los enfriadores de velocidad variable, con tecnología VSD, brindan control ultrapreciso (±0,5 °F) y ahorro de energía al adaptarse a cargas fluctuantes en procesos como la extrusión de fusión en caliente.

Los enfriadores se clasifican además como centrales (10-200 toneladas) para grandes necesidades o compactos (1-40 toneladas) para configuraciones con espacio limitado, con componentes como evaporadores, bombas y filtros.

Aplicaciones clave en la fabricación farmacéutica

Los enfriadores son parte integral de los flujos de trabajo farmacéuticos:

- Reactores y recipientes encamisados: Controle las reacciones exotérmicas mediante la circulación de fluidos enfriados, evitando el sobrecalentamiento en la síntesis de API.

- Mezclar y mezclar: Mantenga temperaturas óptimas para la mezcla de ingredientes a alta velocidad, asegurando la homogeneidad en las formulaciones.

- Liofilización: Proporcione temperaturas bajas constantes para las vacunas y productos biológicos liofilizados, preservando la potencia.

- Salas limpias y almacenamiento: Regular el aire acondicionado y la humedad para cumplir con los estándares de sala limpia, protegiendo los productos almacenados.

- Enfriamiento de equipos de proceso: Enfríe la maquinaria, como centrífugas y secadoras, para evitar tiempos de inactividad y prolongar la vida útil del equipo.

En biotecnología y nutracéuticos apoyan procesos similares para suplementos dietéticos y cosméticos.

Beneficios de implementar enfriadores en farmacia

La implementación de enfriadoras ofrece múltiples ventajas:

- Precisión y consistencia: Minimice las fluctuaciones de temperatura para obtener resultados repetibles, reduciendo la variabilidad de los lotes y garantizando el cumplimiento.

- Eficiencia energética: Los sistemas VSD y de recuperación de calor reducen los costos operativos y respaldan la sostenibilidad.

- Pérdida de producto reducida: Previene la degradación y la contaminación, minimizando los residuos y el tiempo de inactividad.

- Personalización: Los diseños personalizados, incluidas las opciones a prueba de explosiones, abordan necesidades únicas, como entornos peligrosos.

- Fiabilidad a largo plazo: La construcción de acero inoxidable y las características de bajo mantenimiento mejoran la durabilidad, y el monitoreo remoto ayuda al cuidado preventivo.

Los sistemas suplementarios de baja temperatura pueden aumentar aún más la eficiencia al manejar cargas máximas.

Consideraciones para seleccionar y mantener enfriadores farmacéuticos

Elegir un enfriador implica evaluar la capacidad de enfriamiento, la variabilidad de la carga, las limitaciones de espacio y el presupuesto. Los factores incluyen inversión inicial versus ahorros a largo plazo, necesidades de validación regulatoria e integración con sistemas existentes. El mantenimiento es vital: el servicio regular evita interrupciones, mientras que el cumplimiento de los estándares requiere documentación de desempeño. Las tendencias emergentes, como los rodamientos magnéticos y la integración de energías renovables, mejoran la eficiencia en las configuraciones modernas.

| Tipo de enfriador | Rango de capacidad | Beneficios clave | Aplicaciones ideales |

|---|---|---|---|

| Reciprocante | Hasta 200 toneladas | Compacto y de fácil mantenimiento | Mezclado y almacenamiento a pequeña escala. |

| Atornillado | Hasta 300 toneladas | Silencioso, eficiente para cargas variables | Mezcla, reactores |

| Centrífugo | Más de 200 toneladas | Manejo de alta capacidad | Grandes salas limpias, refrigeración central |

| Absorción | 4,5+ toneladas | Utiliza calor residual y es energéticamente eficiente. | Instalaciones con fuentes de calor |

| Velocidad variable | Variable | Control preciso (±0,5°F), ahorro de energía | Extrusión, liofilización |