En la fabricación de plásticos, el control de la temperatura marca la diferencia entre piezas consistentes y de alta calidad y desechos costosos. Desde el moldeo por inyección hasta la extrusión y el moldeo por soplado, el enfriamiento afecta el tiempo del ciclo, la estabilidad del producto y la longevidad del equipo. Seleccionar el enfriador adecuado garantiza operaciones eficientes, ahorros de energía y confiabilidad a largo plazo.

Esta guía explica cómo elegir un enfriador para aplicaciones de plásticos, centrándose en la capacidad, el tipo de sistema, los fluidos de refrigeración y la integración de procesos.

Desafíos de refrigeración en la fabricación de plásticos

Los procesos de plásticos generan una cantidad significativa de calor durante la fusión, el moldeado y la extrusión. El enfriamiento debe ser preciso y consistente:

Moldeo por inyección: El control de temperatura del molde determina la calidad de la pieza, la contracción y la precisión dimensional. Un enfriamiento más rápido reduce el tiempo del ciclo pero debe evitar tensiones en la pieza.

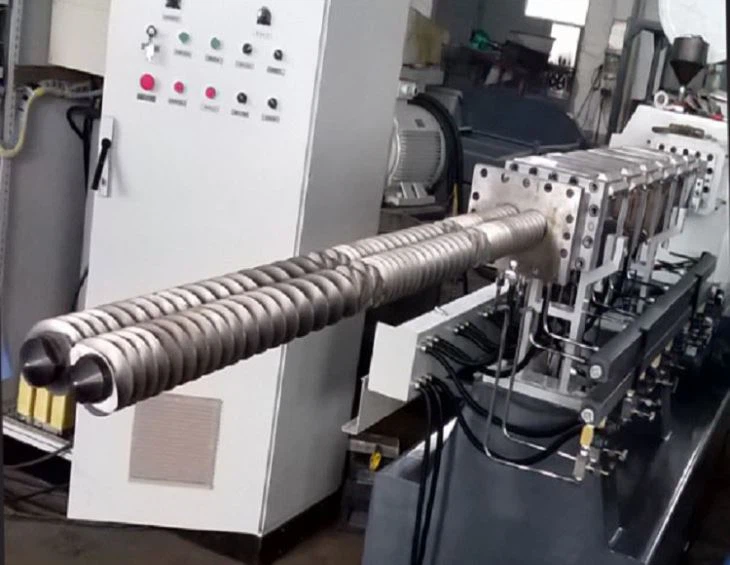

Extrusión: El enfriamiento continuo de láminas, películas o perfiles extruidos requiere una temperatura del agua estable en todas las líneas de producción.

Moldeo por soplado: La formación de botellas y recipientes exige un enfriamiento rápido y uniforme del molde para lograr claridad y consistencia en el espesor de la pared.

Capacidad de enfriamiento y carga de calor en procesos de plásticos

Un dimensionamiento preciso evita cuellos de botella en la producción:

Cálculo de carga de calor: Cada tonelada de plástico procesado produce miles de BTU de calor. Los enfriadores deben eliminar esta carga de manera constante.

Impacto en el tiempo de ciclo: Los enfriadores de tamaño insuficiente aumentan los tiempos de ciclo, lo que reduce el rendimiento y la rentabilidad.

Carga máxima versus carga promedio: Las máquinas de moldeo por inyección pueden necesitar ráfagas de enfriamiento elevado durante las transiciones de ciclo; garantizar la capacidad para los picos de demanda.

Tipo de enfriador: enfriado por aire o enfriado por agua

Enfriadores enfriados por aire:

• Menor costo de instalación, no se requiere torre de enfriamiento.

• Adecuado para talleres de moldeo por inyección pequeños y medianos.

• El rendimiento disminuye en condiciones ambientales cálidas.Enfriadores refrigerados por agua:

• Preferido para grandes plantas procesadoras de plástico.

• Mayor eficiencia, más silencioso y más confiable en climas cálidos.

• Requieren torre de enfriamiento, tratamiento de agua y mayor mantenimiento.

Fluidos de proceso, refrigerantes y protección de moldes

Fluidos de proceso: Los sistemas de circuito cerrado suelen utilizar agua o mezclas de agua y glicol. Para proteger el moho, el agua debe tratarse para evitar incrustaciones, corrosión y crecimiento bacteriano.

Refrigerantes: Seleccione refrigerantes de bajo GWP que cumplan con las regulaciones actuales y futuras.

Requisitos de temperatura: Los moldes de plástico a menudo requieren agua fría entre 50 y 70 °F (10 y 21 °C), con un control estricto a ±1 °C.

Eficiencia energética y optimización del tiempo de ciclo

Métricas de eficiencia: Evalúe el COP y el rendimiento a carga parcial, ya que las máquinas rara vez funcionan a carga completa constante.

Reducción del tiempo de ciclo: El enfriamiento optimizado del molde acorta el tiempo del ciclo, aumentando directamente la producción.

Recuperación de calor: Algunos sistemas reutilizan el calor residual para procesos de calefacción o secado de edificios, mejorando la eficiencia general.

Consideraciones ambientales y regulatorias

Cumplimiento del refrigerante: Asegúrese de que los enfriadores utilicen refrigerantes aprobados según las regulaciones locales e internacionales.

Gestión del agua: Los sistemas enfriados por agua requieren un tratamiento adecuado para evitar la incrustación y el crecimiento bacteriano (por ejemplo, riesgos de Legionella).

Niveles de ruido: Los enfriadores enfriados por aire cerca de las áreas de producción pueden requerir medidas de atenuación del ruido.

Integración con sistemas de moldeo por inyección y extrusión

Sistemas centralizados versus descentralizados:

• Plantas enfriadoras centrales servir a múltiples máquinas, ofreciendo eficiencia y redundancia.

• Enfriadores portátiles servir a máquinas individuales, brindando flexibilidad y redundancia a nivel de unidad.Torre de enfriamiento y equipos auxiliares: Para enfriadoras enfriadas por agua, asegúrese de que el tamaño de la torre y la capacidad de bombeo sean adecuados.

Automatización: La integración con los controladores de la máquina de moldeo (PLC, SCADA) permite alarmas y ajustes de temperatura automatizados.

Mantenimiento, confiabilidad y redundancia

Mantenimiento preventivo: La descalcificación regular, el reemplazo de filtros y el servicio del compresor prolongan la vida útil del enfriador.

Redundancia: Para plantas de gran volumen, la redundancia N+1 garantiza el tiempo de actividad durante el mantenimiento o las averías.

Diagnóstico y seguimiento: Los enfriadores habilitados para IoT brindan monitoreo de temperatura, presión y flujo en tiempo real para evitar tiempos de inactividad.

Lista de verificación resumida para aplicaciones de plásticos

| Factor | Consideración |

|---|---|

| Carga de enfriamiento | Basado en la carga de calor de moldeo/extrusión y los tiempos de ciclo |

| Tipo de enfriador | Refrigerado por aire para talleres pequeños, refrigerado por agua para producción continua de alta capacidad |

| Fluidos y refrigerantes | Agua tratada o glicol; refrigerantes de bajo PCA |

| Eficiencia | COP, carga parcial, optimización del tiempo de ciclo |

| Ambiental | Regulaciones de refrigerantes, tratamiento de agua, control de ruido. |

| Integración | Enfriadores centrales versus portátiles, compatibilidad con automatización |

| Mantenimiento | Redundancia, repuestos, fácil acceso para limpieza y servicio. |

| Apoyo | Disponibilidad de servicio local, diagnósticos, garantías. |

Conclusión

En la fabricación de plásticos, los enfriadores no son sólo equipos auxiliares: son facilitadores de la producción. El sistema adecuado reduce el tiempo del ciclo, mejora la calidad del producto, previene daños al molde y reduce los costos de energía.

Al evaluar cuidadosamente Carga de refrigeración, tipo de enfriador, fluidos, eficiencia e integración con equipos de moldeo., los procesadores de plásticos pueden elegir enfriadores que salvaguarden tanto la productividad como la rentabilidad.