Los enfriadores enfriados por aire están ampliamente implementados en edificios comerciales, instalaciones industriales e incluso proyectos residenciales debido a su instalación directa e independencia de los recursos hídricos. A diferencia de los enfriadores enfriados por agua, disipan el calor en la atmósfera a través de los ventiladores que soplan bobinas de condensador, evitando la complejidad del tratamiento de agua y las torres de enfriamiento. Sin embargo, su exposición a condiciones al aire libre, como temperaturas extremas y acumulación de escombros, presenta desafíos de diseño distintos.

El diseño de un enfriador enfriado por aire requiere factores de equilibrio como seleccionar un compresor adecuado para la escala de la aplicación y la variabilidad de la carga, elegir un refrigerante que equilibre la eficiencia con el impacto ambiental, la optimización de la transferencia de calor del condensador y el evaporador, implementando controles avanzados para ahorros de energía y abordar preocupaciones prácticas como el ruido, el espacio y la accesibilidad de mantenimiento. Estas consideraciones aseguran que el enfriador satisface las demandas del proyecto al tiempo que minimiza los costos operativos y la huella ambiental.

Comparación de enfriadores refrigerados por aire y refrigerados

Al seleccionar un tipo de enfriador, los diseños refrigerados por aire y refrigerados por agua difieren significativamente:

- Rechazo: Los enfriadores enfriados por aire usan ventiladores y bobinas de condensador con aire ambiental; Los enfriadores enfriados por agua dependen de torres de enfriamiento o fuentes de agua.

- Instalación: Las unidades refrigeradas por aire no requieren tuberías de agua, simplificando la configuración pero que necesitan más espacio para el flujo de aire; Las unidades enfriadas por agua necesitan una plomería extensa, pero pueden ser más compactos en interiores.

- Eficiencia: Los enfriadores enfriados por agua se destacan en climas calientes debido a la transferencia de calor superior del agua; La eficiencia enfriada por aire cae a altas temperaturas.

- Mantenimiento: Los enfriadores refrigerados por aire pueden necesitar limpieza de bobinas frecuentes para evitar el ensuciamiento; Las unidades enfriadas por agua requieren tratamiento de agua para evitar la escala y la corrosión, aumentando los costos.

Por lo tanto, los enfriadores refrigerados por aire se adaptan a escamas de agua o configuraciones de espacio espacial, como tejados urbanos o regiones áridas, mientras que los diseños refrigerados por agua son mejores para aplicaciones industriales a gran escala e impulsadas por la eficiencia.

Parámetros de diseño

Capacidad de enfriamiento

La capacidad de enfriamiento generalmente se clasifica en toneladas de refrigeración (TR) o kilovatios (kW), con 1 TR que equivale a 3.517 kW o 12,000 BTU/h. Las calificaciones se basan en condiciones estándar:

- Condensador Entrando la temperatura del aire: 86 ° F (30 ° C)

- Temperatura de entrada de agua fría: 54 ° F (12 ° C)

- Temperatura de salida del agua fría: 44 ° F (7 ° C)

Por ejemplo:

- Un enfriador de 397 kW (~ 113 TR) se adapta a las necesidades comerciales o industriales de tamaño mediano.

- La capacidad debe coincidir con la carga de enfriamiento. Riesgos subrayados de enfriamiento insuficiente y ciclismo frecuente; El sobredimensionamiento reduce la eficiencia y aumenta los costos. Un enfoque común es seleccionar una unidad 10-20% por encima de la carga calculada para manejar variaciones o expansión futura sin comprometer la eficiencia.

Tipo de compresor

El compresor, el núcleo del enfriador, comprime gas refrigerante para transmitir la transferencia de calor. Los enfriadores refrigerados por aire generalmente usan:

- Compresores de desplazamiento: Ideal para unidades pequeñas a medianas (hasta ~ 150 TR). Compacto y tranquilo (~ 60-65 dB (a)), son eficientes bajo cargas estables con diseños herméticos que minimizan las fugas.

- Compresores de tornillo: Adecuado para sistemas medianos a grandes (más de 150 TR). Se destacan en la eficiencia de carga parcial y pueden usar VSDS para el control de la capacidad.

- Compresores centrífugos: Raro en sistemas refrigerados por aire, pero se usa en aplicaciones muy grandes (más de 500 TR). Eficiente a plena carga, requieren controles complejos para la operación de carga parcial.

La selección depende del tamaño de la carga, la variabilidad (por ejemplo, la oficina versus la fábrica), las limitaciones de ruido (por ejemplo, los tejados urbanos) y el presupuesto.

Selección de refrigerante

La elección del refrigerante impacta la eficiencia, el cumplimiento regulatorio y el rendimiento:

- Refrigerantes comunes:

- R-134a: HFC, respuesta cero, GWP ~ 1430.

- R-410A: HFC Blend, Zero ODP, GWP ~ 2088, común en sistemas más pequeños.

- R-407C: HFC Blend, GWP ~ 1774, a menudo un reemplazo de R-22.

- Alternativas de bajo PS-GWP:

- R-32: GWP ~ 675, creciendo debido a la eficiencia.

- R-454B: GWP <200, diseñado como sustituto R-410A.

Las regulaciones como la Enmienda Kigali tienen como objetivo gradar la reducción de los HFC, lo que requiere que los ingenieros equilibren el rendimiento, el costo y la disponibilidad con el cumplimiento local.

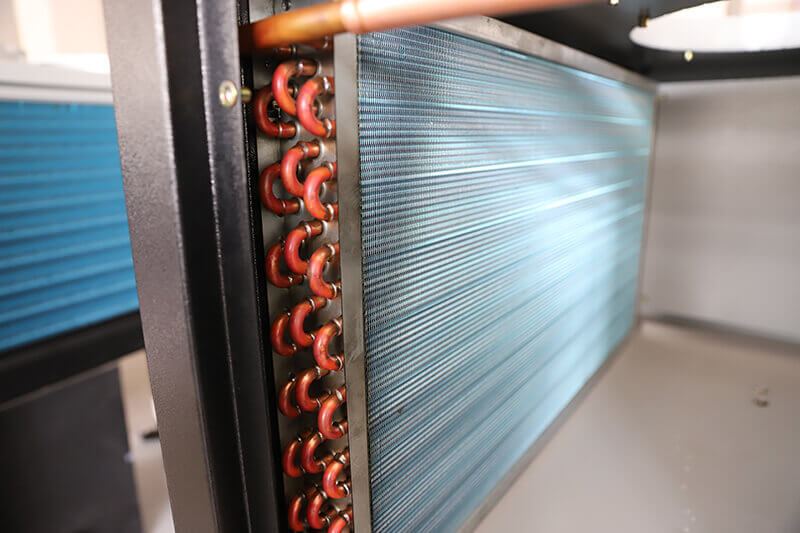

Diseño de condensador

El condensador, crítico para el rechazo del calor, incluye:

- Características clave:

- Tipo de aleta: Las aletas de cobre-aluminio son estándar; Una mayor densidad mejora la transferencia de calor, pero corre el riesgo de ensuciar.

- Tubería: Cobre, para una excelente conductividad térmica.

- Disposición de los fanáticos: Múltiples fanáticos aseguran la redundancia; La operación escenificada coincide con la carga.

- Potencia del motor del ventilador: Determina la tasa de flujo de aire, abordando los extremos climáticos locales.

Por ejemplo:

- Un condensador típico podría presentar ventiladores que entregan ~ 30 m³/s flujo de aire, al ingresar el aire a 30 ° C (86 ° F) y saliendo a 44 ° C (111 ° F).

Los condensadores deben manejar los rangos de temperatura ambiente desde mínimos de invierno (por ejemplo, -10 ° C) hasta los máximos de verano (por ejemplo, +40 ° C), asegurando la confiabilidad al tiempo que minimiza el uso de energía.

Diseño de evaporador

El evaporador absorbe el calor de agua fría o fluido de proceso:

- Tipos:

- Cubierta: Robusto, se adapta a la mayoría de las aplicaciones.

- Plato: Compacto, ideal para configuraciones con limitación espacial.

Parámetros clave:

- Tasa de flujo del agua: Haga coincidir el diseño del sistema, por ejemplo, ~ 15 kg/s (~ 251 GPM) para una unidad de tamaño mediano.

- Caída de temperatura: Típicamente 6-10 ° C (por ejemplo, entrada 12 ° C/53 ° F, salida 6 ° C/42 ° F).

El tamaño adecuado garantiza una transferencia de calor eficiente al tiempo que minimiza la caída de presión a través del evaporador.

Sistemas de control

Los enfriadores modernos enfriados por aire cuentan con controles avanzados:

- Unidades de velocidad variable (VSDS): Aplicado a compresores y ventiladores para un ajuste de capacidad preciso.

- Controles de microprocesador: Monitorear la temperatura/presión, ajustar dinámicamente los puntos de ajuste.

Estos mejoran la eficiencia de carga parcial, la mayoría de las aplicaciones se ejecutan en un 45-60% de carga la mayor parte del tiempo, mientras reducen el desgaste en componentes como compresores y ventiladores.

Eficiencia energética

La eficiencia se mide mediante el coeficiente de rendimiento (COP) o la relación de eficiencia energética (EER):

- COP = salida de enfriamiento / entrada de alimentación

- Ejemplo: enfriamiento de 397 kW, entrada de 98.9 kW, COP ≈ 4.0.

El COP superior indica una mejor eficiencia; Los sistemas modernos generalmente logran COP> 4.0 a plena carga. Busque altas clasificaciones en condiciones completas y de carga parcial (por ejemplo, IPLV), ya que los enfriadores rara vez operan a plena capacidad durante todo el año.

Niveles de ruido

Los enfriadores refrigerados por aire generan un ruido significativo de los ventiladores y compresores:

- Potencia de sonido típica: ~ 70-90 dB (a) a 30 pies.

Estrategias de mitigación:

- Cosice unidades lejos de áreas sensibles.

- Use recintos acústicos o barreras.

El ruido es una preocupación clave en entornos urbanos o residenciales, a menudo gobernados por estrictas regulaciones locales.

Tamaño y peso

Las dimensiones físicas afectan la viabilidad de la instalación:

- Ejemplo: una unidad de ~ 100 TR puede medir 10 x 6 x 7 pies, con un peso de 5-10 toneladas.

Asegure el soporte estructural, especialmente para las instalaciones de la azotea con límites de carga.

Requisitos eléctricos

Los enfriadores exigen un poder sustancial:

- Voltaje: típicamente 460V/3 fase para unidades más grandes.

- Amperios de carga completa: varía según el tamaño; Una unidad de 100 TR puede dibujar 50-150 A.

Verificar la infraestructura eléctrica admite la demanda máxima, incluidos los interruptores adecuados y la protección contra sobrecorriente por códigos locales.

Requisitos de instalación

Las consideraciones de instalación incluyen:

- Autorización: ~ 3-5 pies alrededor de la unidad para flujo de aire y mantenimiento.

- Montaje de nivel: Asegura un flujo adecuado de drenaje/refrigerante.

Tener en cuenta el clima local; Proteja contra el clima extremo (por ejemplo, cubiertas de lluvia) si es necesario.

Consideraciones de mantenimiento

El mantenimiento regular garantiza la longevidad:

- Las bobinas del condensador limpio anualmente; Verifique los niveles de refrigerante.

Las características de diseño como núcleos extraíbles o paneles accesibles simplifican tareas como reemplazo de filtros o limpieza de bobinas, reduciendo los costos de tiempo de inactividad.

Conclusión

El diseño de un enfriador enfriado por aire implica equilibrar múltiples parámetros (capacidad de recolección, tipo de compresor, selección de refrigerante, diseño de intercambiador de calor) para lograr un funcionamiento eficiente en todas las condiciones. Comprender estos aspectos, incluidos los sistemas de control, las métricas de eficiencia como la COP/IPLV, los niveles de ruido, el tamaño, las necesidades de instalación y las características de mantenimiento, habilitan los ingenieros para especificar sistemas que cumplan con los requisitos del proyecto al tiempo que minimizan los costos a largo plazo y el impacto ambiental.

Ya sea que se modifique una instalación existente o diseñe un nuevo proyecto, la consideración cuidadosa de estos factores garantiza un rendimiento y durabilidad óptimos, alineando con los objetivos de sostenibilidad y los requisitos reglamentarios como la Enmienda Kigali.